Умения за управление на структури за опора с Fused Deposition Modeling (FDM): Стратегии, иновации и най-добри практики за отлични резултати в 3D печата. Открийте как оптимизираните опори могат да трансформират качеството и ефективността на вашите печатни изделия.

- Въведение в структурите за опора на FDM

- Наука за генериране на опори

- Видове структури за опора в FDM печата

- Избор на материали за ефективни опори

- Проектиране за минимална употреба на опори

- Автоматично срещу ръчно нанасяне на опори

- Методи за отстраняване на опори и последваща обработка

- Влияние на опорите върху повърхностната обработка и точността

- Иновации в разтворимите и отделящите се опори

- Бъдещи тенденции и предизвикателства в структурите за опора на FDM

- Източници и референции

Въведение в структурите за опора на FDM

Fused Deposition Modeling (FDM) е широко приета технология за адитивно производство, която изгражда обекти слой по слой чрез екструзия на термопластични материали. Едно от inherent предизвикателствата в FDM е изработката на сложни геометрии, особено тези с надвеси, мостове или сложни вътрешни кухини. За да се справят с тези предизвикателства, по време на печатния процес се използват структури за опора. Тези временно фиксиращи конструкции осигуряват механична стабилност на надвисналите или изолирани елементи, осигурявайки точност на размерите и предотвратявайки деформация или срутване по време на изработката.

Структурите за опора в FDM обикновено се генерират автоматично от софтуер за рязане, който анализира 3D модела и идентифицира области, които нямат достатъчно поддържащ материал за правилно полагане. Най-често използваните материали за опори са същите термопласти, използвани за основната част, като полилезик киселина (PLA) или акрилонитрил бутадиен стирен (ABS). Въпреки това, усъвършенстваните FDM системи могат да използват специализирани разтворими поддържащи материали, като полиетилен гликол (PVA) или полистирол с висока ударна устойчивост (HIPS), които могат да бъдат разтворени след печатане, позволявайки създаването на по-сложни и деликатни структури без ръчно отстраняване.

Дизайнът и реализацията на структури за опора са критични за успешния печат с FDM. Лошо проектираните опори могат да доведат до повърхностни дефекти, увеличено потребление на материал и по-дълги време за последваща обработка. Обратното, оптимизираните стратегии за опори минимизират използването на материал, намаляват времето за печат и улесняват отстраняването, всичко това, запазвайки целостта на отпечатания обект. Изборът на шаблон на опорите, плътност и интерфейсни слоеве са ключови параметри, които влияят на ефективността и лесното отстраняване на опорите.

Водещи организации в сферата, като Stratasys — оригинален разработчик на FDM технологията — са прокарали пътя с решения за хардуер и софтуер за подобряване на генерирането и отстраняването на опори. Отворените комитети и компании като UltiMaker (бивш Ultimaker) също значително допринасят, разработвайки софтуер за рязане с настраиваеми опции за опори, което позволява на потребителите да настройват структури за опори за специфични приложения и материали.

В обобщение, структурите за опора са съществен аспект на 3D печата с FDM, позволявайки реализирането на сложни дизайни, които иначе биха били непечатаеми. Текущите напредъци в химията на материалите за опори, алгоритмите за рязане и хардуера на принтерите продължават да разширяват способностите и ефективността на FDM технологията, правейки я все по-достъпна за индустриални и настолни потребители.

Наука за генериране на опори

Fused Deposition Modeling (FDM) е широко налагана техника за адитивно производство, която изгражда обекти слой по слой чрез екструзия на термопластични материали. Едно от ключовите предизвикателства в FDM е изработката на надвиснали елементи и сложни геометрии, които изискват временно структури за опора, за да се предотврати деформация, провисване или срутване по време на печат. Науката зад генерирането на опори в FDM включва комбинация от материалознание, изчислителна геометрия и инженерство на процесите.

Структурите за опора в FDM обикновено се генерират, където отпечатаната част има надвеси, които надвишават определен ъгъл — обикновено около 45 градуса от вертикалата — където екструдираният филамент иначе би нямал достатъчно поддържащ материал за правилно прилепване. Софтуерът за рязане, който превежда 3D моделите в инструкции за машината, анализира геометрията на частта и автоматично идентифицира области, които изискват опора. Алгоритмите след това генерират опорни конструкции, които обикновено се печатат в мрежова, дървовидна или линейна форма, оптимизирани за стабилност и лесно отстраняване.

Материалът, използван за структурите за опора, може да бъде същият като материала на модела (системи с един екструдер) или различен, често водоразтворим, материал в системи с два екструдера. Водоразтворимите опори, като тези, изработени от полиетилен гликол (PVA) или полистирол с висока ударна устойчивост (HIPS), позволяват създаването на сложни вътрешни кухини и сложни надвеси, тъй като могат да бъдат разтворени след печат без да повредят основната част. Този подход е особено ценен в научни изследвания, прототипиране и индустриални приложения, където геометричната свобода е от съществено значение.

Дизайнът и разположението на структурите за опора се влияят от множество фактори, включително механичните свойства на материала за опора, прилепването между опора и модел, и леснотата на последваща обработка. Напредналите софтуерни приложения позволяват на потребителите да персонализират плътността на опорите, шаблона и интерфейсните слоеве, за да балансират надеждността на печата с ефективността на материала и качеството на повърхността. Например, по-плътните опори осигуряват по-голяма стабилност, но са по-трудни за отстраняване и консумират повече материал, докато рядките опори са по-лесни за отделяне, но не може да осигурят адекватна опора на сложни елементи.

Изследванията и разработките в стратегиите за опори на FDM продължават, като организации като Национален институт по стандарти и технологии (NIST) и ASTM International допринасят за стандартизацията и оптимизацията на адитивните производствени процеси. Тези усилия имат за цел да подобрят предсказуемостта, повторяемостта и ефективността на генерирането на опори, в крайна сметка разширявайки възможностите на FDM технологията за индустриални и научни приложения.

Видове структури за опора в FDM печата

Fused Deposition Modeling (FDM) е широко използвана технология за адитивно производство, която изгражда обекти слой по слой чрез екструзия на термопластични материали. По време на процеса на печат, надвеси, мостове и сложни геометрии често изискват временни структури за опора, за да се гарантира точност на размерите и да се предотврати деформация. Дизайнът и изборът на структури за опора са критични за качеството на печата, ефективността на материала и леснотата на последваща обработка. Съществуват няколко типа структури за опора, общо използвани в FDM печата, всеки с различни характеристики и приложения.

- Линейни/Мрежови опори: Най-разпространеният тип, линейните или мрежовите опори, се състоят от решетъчен шаблон, който осигурява солидна механична стабилност за надвисналите елементи. Тези опори обикновено се генерират автоматично от софтуера за рязане и са лесни за отстраняване след печат. Тяхната редовна структура предлага баланс между силата на опората и потреблението на материал, което ги прави подходящи за повечето общи приложения на FDM.

- Дървовидни опори: Вдъхновени от разклонената структура на дърветата, тези опори използват минимално количество материал, като растат от строителната плоча и се разклоняват, за да поддържат надвеси само там, където е необходимо. Дървовидните опори са особено полезни за сложни или органични форми, тъй като намаляват потреблението на материал и минимизират увреждането на отпечатаната част. Този подход обикновено се среща в напреднали софтуерни приложения за рязане и е особено полезен за модели със сложни геометрии.

- Персонализирани/Ръчни опори: Някои напреднали потребители избират да проектират персонализирани опори, адаптирани към специфичните изисквания на модела. Този метод позволява прецизно разположение и оптимизация, намалявайки усилията за последваща обработка и подобрявайки качеството на повърхността. Персонализираните опори често се използват в професионални или изследователски условия, където качество на частите е от съществено значение.

- Отделящи се опори: Те са проектирани да бъдат лесно отстранени на ръка или със прост инструмент след печат. Отделящите се опори обикновено са изработени от същия материал като основния печат и са проектирани да се отделят чисто, като оставят минимални остатъци. Те се използват широко за прототипи и функционални части, където леснотата на отстраняване е важна.

- Разтворими опори: За по-сложни печати, особено тези с вътрешни кухини или сложни детайли, се използват разтворими опори, изработени от материали като полиетилен гликол (PVA) или полистирол с висока ударна устойчивост (HIPS). Тези опори се отпечатват паралелно с основния материал и могат да бъдат разтворени в вода или подходящ разтворитель, което позволява създаването на части с невъзможни геометрии. Техниката се поддържа от двойни FDM принтери и се използва широко в професионални и образователни условия.

Изборът на структура за опора в FDM печата зависи от фактори като сложност на модела, съвместимост на материалите, възможности на принтера и желаното качество на повърхността. Водещи организации в адитивното производство, като Stratasys и Ultimaker, предлагат изчерпателни ръководства и софтуерни инструменти, за да помогнат на потребителите да оптимизират стратегиите за опори за различни приложения. С развитието на FDM технологията иновации в дизайна на структурите за опора продължават да подобряват качеството на печата, да намаляват отпадъците от материал и да опростяват последващата обработка.

Избор на материали за ефективни опори

Изборът на материали е критичен фактор за ефективността на структурите за опора в Fused Deposition Modeling (FDM), широко използвана технология за адитивно производство. Изборът на материал за опора пряко влияе на качеството на печата, леснотата на последващата обработка и обхвата на геометрии, които могат успешно да бъдат изработени. В FDM структурите за опора са временни фиксиращи конструкции, които поддържат надвеси, мостове и сложни елементи по време на процеса на печата, предотвратявайки деформация или срутване на частта.

Най-честият подход е да се използва същият термопластичен материал както за модела, така и за опорите, като полилезик киселина (PLA) или акрилонитрил бутадиен стирен (ABS). Този метод е икономически ефективен и лесен, но може да усложни последващата обработка, тъй като опорите трябва да бъдат механично отстранени, което рисква да повреди деликатните елементи. Съвместимостта на материала за опора и материала на модела е важна, за да се осигури правилно прилепване по време на печат и чисто отделяне след това.

За справяне с тези предизвикателства, двуекструдерни FDM принтери позволяват употребата на специализирани материали за опора, които се различават от материала на модела. Водноразтворими полимери, като полиетилен гликол (PVA) и алкалноразтворими материали, като полистирол с висока ударна устойчивост (HIPS), са популярни избори. PVA е съвместим с PLA и се разтваря във вода, позволявайки лесно отстраняване без механична интервенция. HIPS, от друга страна, често се комбинира с ABS и може да бъде разтворен в лимонен, мек разтворител. Тези разтворими опори са особено полезни за сложни геометрии и вътрешни кухини, където ръчното отстраняване би било непрактично или невъзможно.

Изборът на материал също зависи от термичната и химическата съвместимост между материалите за опора и модел. Например, температурата на печат на опората трябва да съответства на тази на модела, за да се предотврати изкривяване или лошо прилепване. Освен това, изборът на материал за опора не трябва да оказва неблагоприятно влияние върху повърхностната обработка на отпечатаната част. Някои напреднали FDM системи предлагат собствени материали за опора, проектирани за оптимални резултати с конкретни полимери на модела, което още повече разширява обхвата на печатните геометрии и подобрява надеждността на процеса.

Организации като Stratasys, водещ производител на FDM принтери и материали, са разработили разнообразие от материали за опора, предназначени за различни инженерни термопласти, включително отделящи се и разтворими опции. ASTM International също предоставя стандарти и насоки за адитивни производствени материали, осигурявайки последователност и качество в индустрията.

В обобщение, ефективният избор на материал за структурите за опора в FDM е баланс между печатаемост, отстраняемост, съвместимост и желаното качество на повърхността на крайния елемент. Напредъкът в материалознанието и технологията на принтерите продължава да разширява наличните опции, позволявайки по-сложни и по-висококачествени печати с FDM.

Проектиране за минимална употреба на опори

В Fused Deposition Modeling (FDM) структурите за опора са основополагающи за печата на надвеси, мостове и сложни геометрии, които не могат да бъдат изработени слой по слой без допълнителен материал под тях. Въпреки това, прекомерната употреба на опори увеличава консумацията на материал, времето за печат и усилието за последваща обработка. Следователно, проектирането за минимална употреба на опори е критичен аспект на ефективния FDM печат.

Първата стъпка в минимизиране на изискванията за опори е разбирането на ограниченията на FDM технологията. Повечето FDM принтери могат надеждно да печатат надвеси до 45 градуса от вертикалата без опора, въпреки че този праг може да варира в зависимост от материала, охлаждането и калибрирането на принтера. Чрез ориентиране на частите така, че надвесите да не надвишават този ъгъл, дизайнерите често могат да елиминират нуждата от опори напълно. Освен това, мостовете — печатането на хоризонтални разстояния между две точки — могат да бъдат постигнати на кратки разстояния без опори, особено когато се използват оптимизирани настройки за печат и материали с добри мостови характеристики.

Още една ефективна стратегия е разцепването на сложни модели на множество компоненти, които могат да бъдат отпечатани отделно и сглобени след печат. Този подход позволява всяка част да бъде ориентирана за минимални надвеси и изисквания за опори. Включването на самоподдържащи характеристики, като фаски или радиусни ръбове вместо остри надвеси, допълнително намалява нуждата от опори. Например, заменянето на 90-градусов надвес с 45-градусова фаска може да направи елемента печатаем без допълнителен материал.

Дизайнерите трябва също да обмислят използването на настройки на интерфейса за опори и оптимизация на шаблона за опори, налични в софтуера за рязане. Чрез коригиране на параметри, като плътност на опорите, тип на шаблона и интерфейсни слоеве, е възможно да се намали количеството използван материал за опора, докато се запазва качеството на печата. Някои напреднали софтуери за рязане предлагат дървовидни или органични структури за опори, които използват по-малко материал и са по-лесни за отстраняване от традиционните мрежови опори.

Изборът на материал играе роля също. Някои FDM принтери поддържат двойна екструзия, позволяваща употребата на разтворими опорни материали, като PVA или HIPS. Въпреки че това не намалява количеството материал за опора, то може значително да улесни последващата обработка, особено за сложни геометрии. Въпреки това, най-добрата практика остава проектирането на части, които изискват колкото се може по-малко опори, както за устойчивост, така и за ефективност.

Организации, като ASTM International и Международна организация по стандартизация (ISO), предоставят насоки и стандарти за дизайн на адитивно производство, включително препоръки за минимизиране на структурите за опори в FDM. Спазването на тези стандарти помага да се гарантира, че частите са производствени и оптимизирани за FDM процеса.

Автоматично срещу ръчно нанасяне на опори

В Fused Deposition Modeling (FDM) структурите за опора са основополагающи за изработването на надвеси, мостове и сложни геометрии, които не могат да бъдат отпечатани директно върху строителната платформа. Разположението на тези опори може да се управлява либо ръчно от потребителя, либо автоматично от софтуера за рязане, като всеки подход предлага различни предимства и предизвикателства.

Автоматичното разположение на опорите е основен режим в повечето съвременни софтуери за рязане на FDM. Тук софтуерът алгоритмично анализира 3D модела, идентифицира области, които изискват опора на базата на ъглите на надвес и разстоянията на мостовете, и генерира структури за опора съответно. Този процес е много ефективен, като намалява нуждата от потребителска намеса и осигурява, че дори начинаещи потребители могат да постигнат успешни отпечатъци. Автоматичното генериране на опори е особено ценно за сложни или органични форми, където ръчната идентификация на всички необходими области на опора би била времеемка и податлива на грешки. Водещи производители на FDM принтери и разработчици на софтуер, като Ultimaker и Stratasys, са интегрирали усъвършенствани алгоритми за опора в своите платформи, позволявайки настройки, като плътност на опорите, шаблон и интерфейсни слоеве, за да оптимизират както качеството на печата, така и леснотата на отстраняване.

Въпреки това, автоматичното разположение на опорите не е без недостатъци. Алгоритмите могат да генерират повече материал за опора, отколкото е необходимо, увеличавайки потреблението на материал, времето за печат и усилието за последваща обработка. В някои случаи, опорите могат да бъдат разположени в области, които са трудни за отстраняване или които рискуват да повредят деликатни елементи по време на отстраняването. За да адресират тези проблеми, много инструменти за рязане предлагат опции за ръчно разположение на опори. Този подход дава на потребителите детайлен контрол върху местоположението на генерираните опори, позволявайки им да добавят, премахват или модифицират структури за опора, на базата на тяхното познание за геометрията на частта и предназначението ѝ. Ръчното разположение е особено полезно за опитни потребители, стремящи се да минимизират използването на опори, да защитят критични повърхности или да улеснят последващата обработка.

Изборът между автоматично и ръчно разположение на опорите често зависи от сложността на частта, експертизата на потребителя и предвиденото приложение. За бързо прототипиране или при печат на стандартни геометрии, автоматичните опори обикновено са достатъчни и спестяват време. За функционални прототипи, части за окончателно ползване или модели със сложни детайли, ръчната намеса може да доведе до по-добри резултати, като намали увреждането и подобри качеството на повърхността. Някои напреднали софтуерни платформи, като тези, предоставени от Ultimaker, предлагат хибридни работни процеси, позволяващи на потребителите да започнат с автоматични опори и след това ръчно да ги коригират при нужда.

Крайна сметка, интеграцията на автоматични и ръчни инструменти за разположение на опори в FDM работните потоци позволява на потребителите да балансират ефективност, използване на материали и качество на печата, адаптирайки се към специфичните изисквания на всеки проект.

Методи за отстраняване на опори и последваща обработка

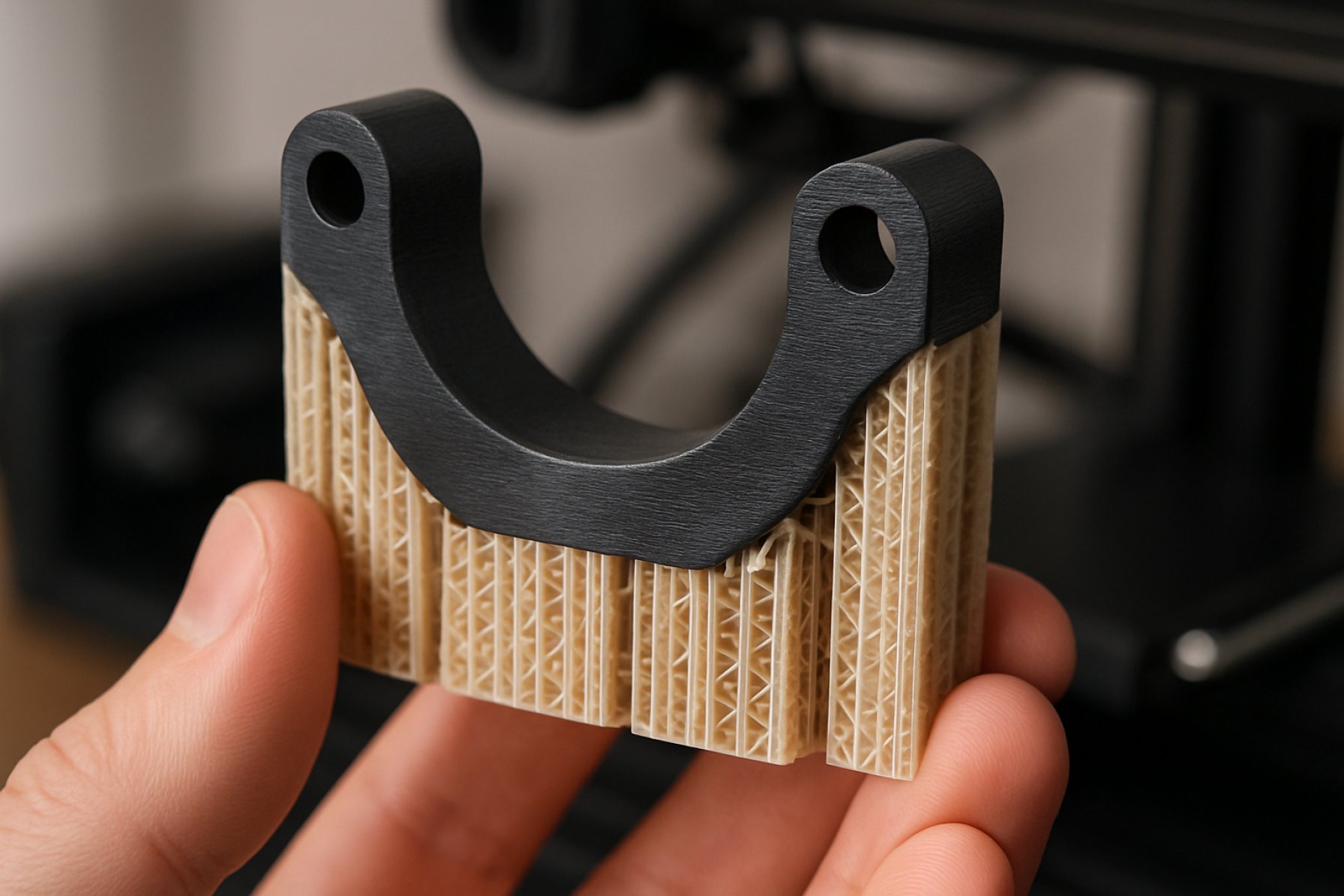

Структурите за опора са съществено важни в Fused Deposition Modeling (FDM), за да позволят изработването на надвеси, мостове и сложни геометрии, които иначе биха били невъзможни за печат. Въпреки това, след като процесът на печат е завършен, тези опори трябва да бъдат отстранени, за да се постигне желаната окончателна част. Отстраняването и последващата обработка на структури за опора в FDM включват няколко техники, всяка от които има свои предимства, ограничения и най-добри практики.

Най-честата техника за отстраняване на опори е ръчното отстраняване. Това включва физическото чупене на поддържащия материал от отпечатаната част с помощта на инструменти, като клещи, ножици или шпатула. Ръчното отстраняване е просто и икономически ефективно, особено за прости геометрии и когато се използва същият материал за частта и опорите. Въпреки това, то може да бъде трудоемко и да остави повърхностни дефекти или да повреди деликатните елементи, ако не се изпълни внимателно.

За по-сложни печати или когато се изисква по-високо качество на повърхността, разтворимите опори често се използват. FDM принтери с два екструдера могат да отпечатват модела в един материал (например PLA или ABS) и опорите в водоразтворим материал, като PVA (полиетилен гликол) или химически разтворим материал като HIPS (полистирол с висока ударна устойчивост), който се разтваря в лимонен. След печат частта се потапя в вода или подходящ разтворител, позволявайки на поддържащия материал да се разтвори без механична намеса. Тази техника е особено полезна за сложни вътрешни кухини и деликатни елементи, тъй като минимизира риска от повреди и подобрява качеството на повърхността. Водещи производители на FDM принтери, като Ultimaker и Stratasys, предлагат системи и материали, специално проектирани за приложения с разтворими опори.

След отстраняване на опорите, последващите обработки често са необходими, за да се постигне желаното качество на повърхността и точност на размерите. Тези стъпки могат да включват шлифоване, шлифоване или полиране, за да се изгладят областите, където са били прикрепени опорите. В някои случаи, химическото изглаждане (например, пара от ацетон за ABS) може да се използва за допълнително усъвършенстване на повърхността. Освен това, почистването и сушенето са важни, за да се отстранят остатъчни поддържащи материали или разтворители, особено когато се използват разтворими опори.

Изборът на метод за отстраняване на опори и последваща обработка зависи от фактори, като геометрия на частта, съвместимост на материала, изисквано качество на повърхността и налично оборудване. Правилното планиране и избор на стратегии за опорите по време на етапите на проектиране и рязане могат значително да намалят времето за последваща обработка и да подобрят общото качество на частите, отпечатани с FDM. Организации, като ASTM International, предоставят стандарти и насоки за последваща обработка на адитивно производство, помагайки при осигуряване на последователност и качество в завършените продукти.

Влияние на опорите върху повърхностната обработка и точността

В Fused Deposition Modeling (FDM) структурите за опора са основополагающи за изработването на надвеси, мостове и сложни геометрии, които не могат да бъдат отпечатани директно върху строителната платформа. Въпреки това, присъствието и последващото отстраняване на тези опори значително влияят на качеството на повърхността и точността на размерите на крайната част.

Структурите за опора обикновено се отпечатват с използването на същия термопластичен материал, както основната част, или в двуекструдерни системи, с посветен разтворим материал за опора. Когато опорите се отпечатват със същия материал, интерфейсът им с частта често води до по-остра повърхностна обработка. Това се дължи на слоя по слой процес на депозиране, при който поддържаните повърхности могат да показват видими линий на слоевете, увеличена грапавост на повърхността и случайни остатъци от материал след отстраняване на опорите. Дори и с разтворими опори, като тези, изработени от полиетилен гликол (PVA) или полистирол с висока ударна устойчивост (HIPS), процесът на разтваряне може да остави малки повърхностни дефекти или да наложи последваща обработка, за да се постигне гладка повърхност.

Влиянието върху повърхностната обработка е най-изразено на директно насочените надолу повърхности или тези в директен контакт с опорите. Тези области често изискват допълнителна последваща обработка, като шлифоване или химическо изглаждане, за да се постигне качество, равно на неподдържаните повърхности. Степента на грапавост на повърхността зависи от множество фактори, включително плътността на опорите, настройки на интерфейсния слой и прецизността на екструзионната система на принтера. Производители, като Ultimaker и Stratasys — и двете водещи разработчици на FDM технологии — препоръчват оптимизиране на параметрите на опорите и използване на разтворими опори, когато е възможно, за да се минимизират повърхностните дефекти.

Точността на размерите също е повлияна от структурите за опора. Процесът на отстраняване, независимо дали механичен или химически, може да предизвика малка деформация или загуба на материал в интерфейса, особено на малки или деликатни елементи. Това е особено важно за инженерни приложения, където се изискват стегнати толеранси. Според Stratasys, внимателната калибрация на настройките на опората и използването на напреднал софтуер за рязане могат да помогнат за справяне с тези проблеми, но известна степен на вариация в размерите често е неизбежна.

В обобщение, докато структурите за опора са незаменими за разширяване на проектните възможности на FDM, те въвеждат предизвикателства, свързани с повърхностната обработка и точността. Изборът на материал за опора, калибрирането на принтера и техниките за последваща обработка играят ключова роля в определянето на крайното качество на частите, отпечатани с FDM. Текущите напредъци в химията на материалите за опори и алгоритмите за рязане от организации, като Ultimaker и Stratasys, продължават да подобряват резултатите, но потребителите трябва да бъдат наясно с наследствените компромиси, когато проектират за FDM.

Иновации в разтворимите и отделящите се опори

Fused Deposition Modeling (FDM) е широко приета технология за адитивно производство, която изгражда обекти слой по слой, използвайки термопластични филаменти. Критичен аспект на FDM е употребата на структури за опора, които предоставят временни конструкции за надвиснали елементи и сложни геометрии по време на печатния процес. Традиционно тези опори са изработени от същия материал, както отпечатаната част, и изискват ръчно отстраняване, което може да бъде трудоемко и може да повреди деликатните повърхности. Последните иновации в разтворимите и отделящите се материали за опори значително подобриха ефективността, качеството на повърхността и свободата на дизайна в FDM печатането.

Разтворимите опори представляват основен напредък в FDM технологията. Тези опори се отпечатват, използвайки материали, които могат да бъдат selektivно разтворени в определени разтворители, оставяйки основната част непокътната. Най-често срещаните разтворими материали включват полиетилен гликол (PVA) и полистирол с висока ударна устойчивост (HIPS). PVA е водоразтворим, което го прави идеален за употреба с стандартни термопласти, като PLA, докато HIPS се разтваря в лимонен и обикновено се комбинира с ABS. Употребата на двуекструдерни FDM принтери позволява едновременно тъкане на строителни и опорни материали, позволявайки създаването на сложни вътрешни кухини и сложни надвеси, които биха били невъзможни за чиста подкрепа с традиционни отделящи се конструкции. Тази технология е особено ценна за инженерни прототипи, биомедицински модели и образователни приложения, където прецизността и качеството на повърхността са от основно значение. Водещи производители на FDM принтери, като Stratasys и Ultimaker, са разработили собствени разтворими филаменти за опори и съвместими хардуерни решения, за да опростят този процес.

Отделящите се опори, от друга страна, са проектирани за лесно ръчно отстраняване без нужда от разтворители. Тези опори обикновено се отпечатват с материал, който има по-ниска адхезия към строителния материал, позволявайки им да бъдат отчупвани чисто след печат. Иновациите в материалите за отделящи се опори се концентрират върху оптимизиране на баланса между силна опора по време на печат и лесно отстраняване след печат. Например, някои производители са проектирали филаменти за опори с персонализирани механични свойства и повърхностна химия, за да минимизират увреждането и да подобрят довършването на подкрепените повърхности. Този подход е особено полезен за бързо прототипиране и функционални части, където времето за последваща обработка трябва да бъде минимизирано.

Продължаващото развитие както на разтворими, така и на отделящи се опори разширява възможностите на FDM технологията. Чрез осигуряване на производството на по-сложни геометрии с подобрено качество на повърхността и намалено последващо обработване, тези иновации помагат на ускореното прилагане на FDM в индустриите, вариращи от аерокосмическата до здравеопазването. Организации, като ASTM International, също работят по стандартизация на материалите и процесите, допълнително подкрепяйки интеграцията на напреднали стратегии за опора в работните потоци на адитивното производство.

Бъдещи тенденции и предизвикателства в структурите за опора на FDM

Fused Deposition Modeling (FDM) се е утвърдил като една от най-широко прилаганите технологии за адитивно производство, особено за прототипиране и производството на функционални части. Критичен аспект на FDM е употребата на структури за опора, които позволяват изграждането на сложни геометрии, предоставяйки временни конструкции за надвиснали елементи. С напредването на технологията, няколко бъдещи тенденции и предизвикателства се появяват в развитието и приложението на структурите за опора на FDM.

Една значителна тенденция е напредъкът в формулациите на материали за опора. Традиционните FDM системи често използват същия термопласт както за частта, така и за опорите, което може да усложни последващата обработка. Въвеждането на разтворими материали за опора, като тези на базата на полиетилен гликол (PVA) или полистирол с висока ударна устойчивост (HIPS), позволи по-лесно отстраняване и подобрено качество на повърхността. Продължаващите изследвания се фокусират върху развитието на нови материали за опора, които са не само по-лесни за разтваряне или отделяне, но и екологично чисти и съвместими с по-широк обхват от строителни материали. Организации като Stratasys, пионер в FDM технологията, продължават да иновират в тази област, предлагайки собствени разтворими опори за своите индустриални принтери.

Друга тенденция е еволюцията на софтуерните алгоритми за генериране на опори. Съвременният софтуер за рязане все повече използва изкуствен интелект и напреднала изчислителна геометрия, за да оптимизира разположението на опорите, минимизира използването на материал и намалява времето за печат. Тези алгоритми имат за цел да генерират опори, които са структурно достатъчни, но лесни за отстраняване и които минимизират увреждането на готовата част. Общностите с отворен код и компании, като UltiMaker (бивш Ultimaker), водещ производител на FDM принтери и софтуер, стоят на предната линия в разработването на тези интелигентни решения за поддръжка.

Въпреки тези напредъци, предизвикателствата остават. Отстраняването на структури за опора, особено от сложни вътрешни кухини, остава трудоемко и рискува увреждането на деликатни елементи. Освен това, използването на материали за опора увеличава както разходите, така и екологичния отпечатък на FDM печата, особено когато се използват материали, които не могат да се рециклират или не са биоразградими. Също така съществува нужда от подобрени стандарти и насоки за дизайна на опори, тъй като оптималната стратегия може значително да варира в зависимост от принтера, материала и геометрията на частта.

В предстоящото бъдеще интеграцията на много материален печат, допълнителна автоматизация на отстраняването на опори и разработването на рециклируеми или многоразови материали за опора вероятно ще формира бъдещия ландшафт на структурите за опора на FDM. Сътрудничеството между производителите на принтери, материалните учени и организациите по стандартизация, като ASTM International, ще бъде от съществено значение за справянето с тези предизвикателства и отключването на нови възможности в адитивното производство.

Източници и референции

- Stratasys

- UltiMaker

- Национален институт по стандарти и технологии (NIST)

- ASTM International

- UltiMaker

- Международна организация по стандартизация (ISO)

- Stratasys

- ASTM International