Mestring af Fused Deposition Modeling (FDM) Support Strukturer: Strategier, Innovationer og Bedste Praksis for Overlegne 3D Print Resultater. Opdag hvordan optimerede supports kan transformere din printkvalitet og effektivitet.

- Introduktion til FDM Support Strukturer

- Videnskaben bag Support Generation

- Typer af Support Strukturer i FDM Printing

- Materialevalg for Effektive Supports

- Design til Minimal Support Brug

- Automatisk vs. Manuel Support Placering

- Support Fjernelse Teknikker og Post-Processing

- Indvirkning af Supports på Overflade Finish og Præcision

- Innovationer inden for Opløselige og Knusbare Supports

- Fremtidige Tendenser og Udfordringer i FDM Support Strukturer

- Kilder & Referencer

Introduktion til FDM Support Strukturer

Fused Deposition Modeling (FDM) er en bredt anvendt additiv fremstillingsteknologi, der konstruerer objekter lag for lag ved at ekstrudere termoplastiske materialer. En af de iboende udfordringer i FDM er fremstillingen af komplekse geometrier, især dem med overhæng, broer eller indviklede indvendige hulrum. For at imødekomme disse udfordringer anvendes supportstrukturer under printprocessen. Disse midlertidige stilladser giver mekanisk stabilitet til overhængende eller isolerede funktioner, hvilket sikrer dimensionel nøjagtighed og forhindrer deformation eller kollaps under fremstillingen.

Supportstrukturer i FDM genereres typisk automatisk af skæresoftware, som analyserer 3D-modellen og identificerer områder, der mangler tilstrækkeligt underliggende materiale til korrekt deposition. De mest almindelige supportmaterialer er de samme termoplastik, der bruges til den primære del, såsom polylactic acid (PLA) eller acrylonitrile butadiene styrene (ABS). Imidlertid kan avancerede FDM-systemer anvende dedikerede opløselige supportmaterialer, såsom polyvinylalkohol (PVA) eller high-impact polystyren (HIPS), som kan opløses efter printning, hvilket muliggør skabelsen af mere komplekse og delikate strukturer uden manuel fjernelse.

Designet og implementeringen af supportstrukturer er afgørende for succesfuld FDM-print. Dårligt designede supports kan føre til overfladefejl, øget materialeforbrug og længere efterbehandlingstider. Omvendt minimerer optimerede supportstrategier materialeforbruget, reducerer printtiden og letter fjernelsen, alt imens integriteten af det printede objekt opretholdes. Valget af supportmønster, densitet og interfacelag er nøgleparametre, der påvirker effektiviteten og aftageligheden af supports.

Førende organisationer inden for området, såsom Stratasys—den oprindelige udvikler af FDM-teknologi—har været med til at udvikle både hardware- og softwareløsninger for at forbedre generering og fjernelse af supports. Open-source-fællesskaber og virksomheder som UltiMaker (tidligere Ultimaker) har også bidraget betydeligt ved at udvikle skæresoftware med tilpassede supportmuligheder, hvilket giver brugerne mulighed for at skræddersy supportstrukturer til specifikke anvendelser og materialer.

Sammenfattende er supportstrukturer et væsentligt aspekt af FDM 3D-print, der muliggør realiseringen af komplekse designs, som ellers ville være umulige at printe. Løbende fremskridt inden for supportmaterialekemi, skæralgoritmer og printerhardware fortsætter med at udvide kapaciteterne og effektiviteten af FDM-teknologien, hvilket gør den stadig mere tilgængelig for både industrielle og desktop-brugere.

Videnskaben bag Support Generation

Fused Deposition Modeling (FDM) er en bredt accepteret additiv fremstillingsteknik, der konstruerer objekter lag for lag ved at ekstrudere termoplastiske materialer. En af de kritiske udfordringer i FDM er fremstillingen af overhængende funktioner og komplekse geometrier, som kræver midlertidige supportstrukturer for at forhindre deformation, sænkning eller sammenbrud under printningen. Videnskaben bag supportgenerering i FDM involverer en kombination af materialeforskning, beregningsgeometri og procesingeniørkunst.

Supportstrukturer i FDM genereres typisk, hvor den printede del har overhæng, der overstiger en bestemt vinkel—almindeligvis omkring 45 grader fra den lodrette—hvor den ekstruderede filament ellers ville mangle tilstrækkeligt underliggende materiale til korrekt hæftning. Skæresoftwaren, der oversætter 3D-modeller til maskininstruktioner, analyserer geometrien af delen og identificerer automatisk områder, der kræver support. Algoritmer genererer derefter supportstilladser, som typisk printes i et gitter-, træ- eller lineært mønster, optimeret for både stabilitet og let fjernelse.

Materialet anvendt til supportstrukturer kan være det samme som modelmaterialet (enkelt-ekstruder systemer) eller et andet, ofte vandopløseligt, materiale i dual-ekstruder systemer. Vandopløselige supports, såsom dem lavet af polyvinylalkohol (PVA) eller high-impact polystyren (HIPS), muliggør skabelsen af indviklede indvendige hulrum og komplekse overhæng, da de kan opløses efter printning uden at skade hoveddelen. Denne tilgang er særligt værdifuld i forskning, prototyping og industrielle anvendelser, hvor geometrisk frihed er essentiel.

Designet og placeringen af supportstrukturer påvirkes af flere faktorer, herunder de mekaniske egenskaber ved supportmaterialet, hæftningen mellem supporten og modellen samt letheden af efterbehandling. Avanceret skæresoftware giver brugerne mulighed for at tilpasse supportdensitet, mønster og interface-lag for at balancere udskrivningspålidelighed med materialeeffektivitet og overfladefinishkvalitet. For eksempel giver tættere supports større stabilitet, men er sværere at fjerne og forbruger mere materiale, mens sparse supports er lettere at løsne, men måske ikke tilstrækkeligt understøtter komplekse funktioner.

Forskning og udvikling inden for FDM supportstrategier er i gang, med organisationer som National Institute of Standards and Technology (NIST) og ASTM International der bidrager til standardiseringen og optimeringen af additiv fremstillingsprocesser. Disse bestræbelser har til formål at forbedre forudsigeligheden, gentageligheden og effektiviteten af supportgenerering, hvilket i sidste ende udvider kapaciteterne af FDM-teknologi til industrielle og videnskabelige anvendelser.

Typer af Support Strukturer i FDM Printing

Fused Deposition Modeling (FDM) er en bredt anvendt additiv fremstillingsteknologi, der bygger objekter lag for lag ved at ekstrudere termoplastiske materialer. Under printprocessen kræver overhæng, broer og komplekse geometrier ofte midlertidige supportstrukturer for at sikre dimensionel nøjagtighed og forhindre deformation. Designet og valget af supportstrukturer er kritiske for printkvaliteten, materialeeffektiviteten og letheden af efterbehandling. Der er flere typer supportstrukturer, der almindeligvis anvendes i FDM-print, hver med distinkte egenskaber og anvendelser.

- Lineære/Gitter Supports: Den mest udbredte type, lineære eller gitter supports, består af et gitterlignende mønster, der giver robust mekanisk stabilitet for overhængende funktioner. Disse supports genereres typisk automatisk af skæresoftware og er nemme at fjerne efter printning. Deres regelmæssige struktur tilbyder en balance mellem supportstyrke og materialeforbrug, hvilket gør dem velegnede til de fleste generelle FDM-anvendelser.

- Træ-lignende Supports: Inspireret af træers forgreningstruktur bruger disse supports minimalt materiale ved at vokse fra byggepladen og forgrene sig for kun at støtte overhæng, hvor det er nødvendigt. Træ-lignende supports er især fordelagtige for komplekse eller organiske former, da de reducerer materialeforbruget og minimerer ar på den printede del. Denne tilgang findes almindeligvis i avanceret skæresoftware og er særligt nyttig for modeller med indviklede geometrier.

- Custom/Manuel Supports: Nogle avancerede brugere vælger at designe tilpassede supports, der er skræddersyet til specifikke modelbehov. Denne metode muliggør præcis placering og optimering, hvilket reducerer efterbehandlingsindsatsen og forbedrer overfladefinishen. Tilpassede supports anvendes ofte i professionelle eller forskningsmiljøer, hvor delens kvalitet er altafgørende.

- Knusbare Supports: Disse er designet til nemt at blive fjernet med hånden eller med enkle værktøjer efter printning. Knusbare supports er typisk lavet af det samme materiale som hovedprinten og er konstrueret til at løsne sig rent, så der kun er minimal rester. De bruges i vid udstrækning til prototyper og funktionelle dele, hvor let fjernelse er vigtig.

- Opløselige Supports: For mere komplekse prints, især dem med indvendige hulrum eller indviklede detaljer, anvendes opløselige supports lavet af materialer såsom polyvinylalkohol (PVA) eller high impact polystyren (HIPS). Disse supports printes sammen med hovedmaterialet og kan opløses i vand eller et passende opløsningsmiddel, hvilket muliggør fremstillingen af dele med ellers umulige geometrier. Denne teknik understøttes af dual-ekstrusions FDM-printere og anvendes almindeligvis i professionelle og uddannelsesmæssige miljøer.

Valget af supportstruktur i FDM-print afhænger af faktorer såsom modelkompleksitet, materialekompatibilitet, printerkapaciteter og ønsket overfladefinish. Førende organisationer inden for additiv fremstilling, såsom Stratasys og Ultimaker, tilbyder omfattende retningslinjer og softwareværktøjer, der hjælper brugere med at optimere supportstrategier til forskellige anvendelser. Efterhånden som FDM-teknologien udvikler sig, fortsætter innovationer inden for design af supportstrukturer med at forbedre printkvaliteten, reducere materialeaffald og strømline efterbehandlingen.

Materialevalg for Effektive Supports

Materialevalg er en kritisk faktor i effektiviteten af supportstrukturer til Fused Deposition Modeling (FDM), en bredt anvendt additiv fremstillingsteknologi. Valget af supportmateriale påvirker direkte printkvaliteten, letheden af efterbehandlingen og det udvalg af geometrier, der kan fremstilles med succes. I FDM er supportstrukturer midlertidige stilladser, der understøtter overhæng, broer og komplekse funktioner under printprocessen og forhindrer deformation eller sammenbrud af delen.

Den mest almindelige tilgang er at bruge det samme termoplastiske materiale til både modellen og dens supports, såsom polylactic acid (PLA) eller acrylonitrile butadiene styrene (ABS). Denne metode er omkostningseffektiv og ligetil, men kan komplicere efterbehandlingen, da supports skal fjernes mekanisk, hvilket risikerer at beskadige delikate funktioner. Kompatibiliteten mellem support- og modelmaterialet er essentielt for at sikre korrekt hæftning under printning og ren separation efterfølgende.

For at imødekomme disse udfordringer muliggør dual-ekstrusions FDM-printere brugen af dedikerede supportmaterialer, der adskiller sig fra modelmaterialet. Vandopløselige polymerer som polyvinylalkohol (PVA) og alkaliløselige materialer såsom high impact polystyren (HIPS) er populære valg. PVA er kompatibel med PLA og opløses i vand, hvilket muliggør nem fjernelse uden mekanisk indgriben. HIPS, på den anden side, parres ofte med ABS og kan opløses i limonene, et mildt opløsningsmiddel. Disse opløselige supports er særligt fordelagtige for indviklede geometrier og indvendige hulrum, hvor manuel fjernelse ville være upraktisk eller umulig.

Materialevalget afhænger også af den termiske og kemiske kompatibilitet mellem support- og modelmaterialerne. For eksempel skal printtemperaturen for supporten stemme overens med modelmaterialet for at undgå deformation eller dårlig hæftning. Derudover bør det valgte supportmateriale ikke negativt påvirke overfladefinishen på den printede del. Nogle avancerede FDM-systemer tilbyder proprietære supportmaterialer, der er designet til optimal ydeevne med specifikke modelpolymerer, hvilket yderligere udvider mulighederne for printbare geometrier og forbedrer pålideligheden i processen.

Organisationer som Stratasys, en førende producent af FDM-printere og materialer, har udviklet en bred vifte af supportmaterialer skræddersyet til forskellige ingeniørtermoplasters, herunder knusbare og opløselige muligheder. ASTM International leverer også standarder og retningslinjer for additiv fremstillingsmaterialer, hvilket sikrer konsistens og kvalitet på tværs af branchen.

Sammenfattende er effektiv materialevalg til supportstrukturer i FDM en balance mellem printbarhed, aftagelighed, kompatibilitet og den ønskede overfladekvalitet af den endelige del. Fremskridt inden for materialeforskning og printerteknologi fortsætter med at udvide de tilgængelige muligheder, hvilket muliggør mere komplekse og højere kvalitets FDM-prints.

Design til Minimal Support Brug

I Fused Deposition Modeling (FDM) er supportstrukturer essentielle for at printe overhæng, broer og komplekse geometrier, der ikke kan fremstilles lag-for-lag uden yderligere materiale under dem. Imidlertid øger overdreven brug af supports materialeforbruget, printtiden og efterbehandlingsindsatsen. Derfor er designet til minimal supportbrug et kritisk aspekt af effektiv FDM-print.

Det første skridt i at minimere supportkravene er at forstå begrænsningerne af FDM-teknologien. De fleste FDM-printere kan pålideligt printe overhæng op til 45 grader fra den lodrette uden support, selvom denne grænse kan variere afhængigt af materiale, køling og printerkalibrering. Ved at orientere dele, så overhæng ikke overstiger denne vinkel, kan designere ofte eliminere behovet for supports helt. Derudover kan brokonstruktion—printning af horisontale spænder mellem to punkter—opnås over korte afstande uden support, især ved brug af optimerede printindstillinger og materialer med gode broegenskaber.

En anden effektiv strategi er at opdele komplekse modeller i flere komponenter, der kan printes separat og samles efter printningen. Denne tilgang gør det muligt for hver del at blive orienteret for minimal overhæng og supportkrav. Indarbejdelse af selvbærende funktioner, såsom afrunding eller filletter i stedet for skarpe overhæng, reducerer videre behovet for supports. For eksempel kan erstatte et 90-graders overhæng med en 45-graders afskæring gøre funktionen printbar uden yderligere materiale.

Designere bør også overveje brugen af support interface-indstillinger og optimering af supportmønstre, der er tilgængelige i skæresoftwaren. Ved at justere parametre som supportdensitet, mønster type og interface lag er det muligt at reducere mængden af supportmateriale, mens man opretholder printkvaliteten. Nogle avancerede skæresystemer tilbyder træ-lignende eller organiske supportstrukturer, der bruger mindre materiale og er lettere at fjerne end traditionelle gitter supports.

Materialevalg spiller også en rolle. Nogle FDM-printere understøtter dual-ekstrusion, hvilket muliggør brugen af opløselige supportmaterialer såsom PVA eller HIPS. Selv om dette ikke reducerer mængden af supportmateriale, kan det betydeligt lette efterbehandling, især for indviklede geometrier. Dog forbliver den bedste praksis at designe dele, der kræver så lidt support som muligt, både for bæredygtighed og effektivitet.

Organisationer som ASTM International og International Organization for Standardization (ISO) tilbyder retningslinjer og standarder for design i additiv fremstilling, herunder anbefalinger til at minimere supportstrukturer i FDM. Overholdelse af disse standarder hjælper med at sikre, at dele er både fremstillelige og optimerede til FDM-processen.

Automatisk vs. Manuel Support Placering

I Fused Deposition Modeling (FDM) er supportstrukturer essentielle til fremstilling af overhæng, broer и komplekse geometrier, der ikke kan printes direkte på byggeplatformen. Placeringen af disse supports kan håndteres enten manuelt af brugeren eller automatisk af skæresoftware, hvor hver tilgang tilbyder distinkte fordele og udfordringer.

Automatisk supportplacering er standardmetoden i de fleste moderne FDM-skæresoftware. Her analyserer softwaren algoritmisk 3D-modellen, identificerer områder, der kræver support baseret på overhængsvinkler og broafstande, og genererer supportstrukturer i overensstemmelse hermed. Denne proces er meget effektiv, idet den reducerer behovet for brugerintervention og sikrer, at selv nye brugere kan opnå succesfulde prints. Automatisk generering af supports er særligt værdifuld for komplekse eller organiske former, hvor manuel identifikation af alle nødvendige supportområder ville være tidskrævende og fejlbehæftet. Førende FDM-printerproducenter og softwareudviklere, såsom Ultimaker og Stratasys, har integreret avancerede supportalgoritmer i deres platforme, hvilket giver mulighed for tilpassede parametre som supportdensitet, mønster og interfacelag for at optimere både printkvalitet og lethed ved fjernelse.

Men automatisk supportplacering er ikke uden ulemper. Algoritmer kan generere mere supportmateriale end nødvendigt, hvilket øger materialeforbruget, printtiden og efterbehandlingsindsatsen. I nogle tilfælde kan supports placeres i områder, der er svære at fjerne, eller som risikerer at beskadige delikate funktioner under fjernelse. For at tackle disse problemer tilbyder mange skæreværktøjer manual supportplacering muligheder. Denne tilgang giver brugerne granulær kontrol over, hvor supports genereres, og giver dem mulighed for at tilføje, fjerne eller ændre supportstrukturer baseret på deres kendskab til delens geometri og tilsigtede funktion. Manuel placering er især nyttig for erfarne brugere, der søger at minimere supportbrug, beskytte kritiske overflader eller lette efterbehandlingen.

Valget mellem automatisk og manuel supportplacering afhænger ofte af delens kompleksitet, brugerens ekspertise og den tilsigtede anvendelse. Til hurtig prototyping eller når man printer standardgeometrier er automatiske supports typisk tilstrækkelige og tidsbesparende. For funktionelle prototyper, slutbrugsdele eller modeller med indviklede detaljer kan manuel indgriben give bedre resultater ved at reducere ar og forbedre overfladefinishen. Nogle avancerede skæresystemer, såsom dem leveret af Ultimaker, tilbyder hybridarbejdsgange, der giver brugerne mulighed for at starte med automatiske supports og derefter manuelt justere dem efter behov.

I sidste ende giver integrationen af både automatiserede og manuelle supportplacering værktøjer i FDM-arbejdsgange brugerne mulighed for at afveje effektivitet, materialeforbrug og printkvalitet, samtidig med at de kan tilpasse sig de specifikke krav i hvert projekt.

Support Fjernelse Teknikker og Post-Processing

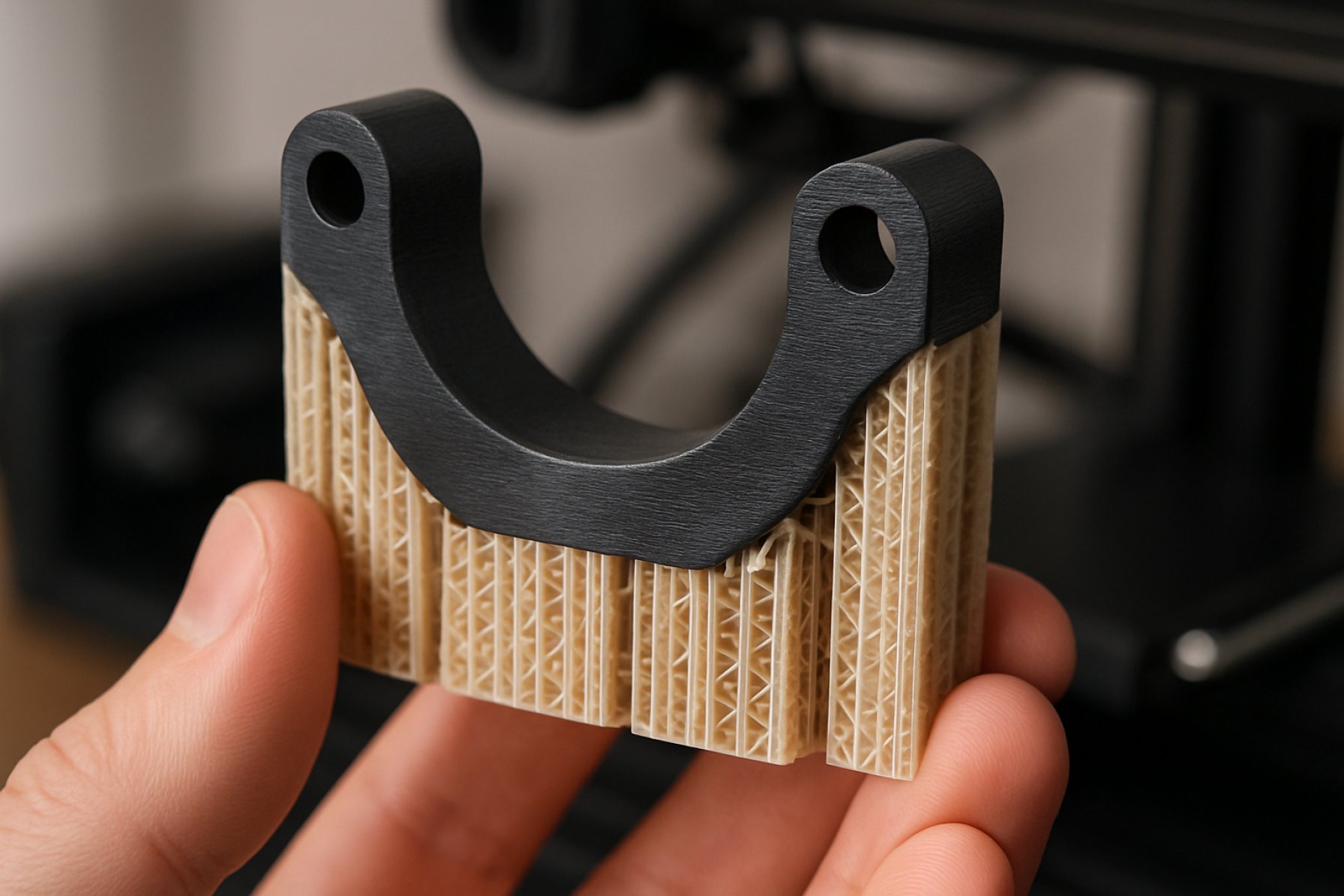

Supportstrukturer er essentielle i Fused Deposition Modeling (FDM) for at muliggøre fremstillingen af overhæng, broer og komplekse geometrier, der ellers ville være umulige at printe. Men når printprocessen er afsluttet, skal disse supports fjernes for at opnå den ønskede endelige del. Fjernelse og efterbehandling af FDM-supportstrukturer involverer flere teknikker, hver med sine egne fordele, begrænsninger og bedste anvendelsesscenarier.

Den mest almindelige supportfjernelsesteknik er manuelt fjernelse. Dette indebærer fysisk at bryde supportmaterialet væk fra den printede del ved hjælp af værktøjer som tænger, cutter eller spatler. Manuel fjernelse er ligetil og omkostningseffektiv, især for enkle geometrier og når der anvendes det samme materiale til både del og supports. Dog kan det være arbejdsintensivt og kan efterlade overfladefejl eller beskadige delikate funktioner, hvis det ikke udføres omhyggeligt.

For mere komplekse prints eller når højere overfladekvalitet er påkrævet, anvendes dissolvable supports ofte. FDM-printere udstyret med dual ekstrudere kan printe modellen i ét materiale (f.eks. PLA eller ABS) og supports i et vandopløseligt materiale som PVA (polyvinylalkohol) eller et kemisk opløseligt materiale som HIPS (high-impact polystyren), der opløses i limonene. Efter printning nedsænkes delen i vand eller det passende opløsningsmiddel, hvilket gør det muligt for supportmaterialet at opløses uden mekanisk indgriben. Denne teknik er særligt fordelagtig for indviklede indvendige hulrum og delikate funktioner, da den minimerer risikoen for skade og forbedrer overfladefinishen. Førende FDM-printerproducenter såsom Ultimaker og Stratasys tilbyder systemer og materialer specifikt designet til opløselige supportapplikationer.

Efter supportfjernelse er efterbehandling ofte nødvendig for at opnå den ønskede overfladekvalitet og dimensionel nøjagtighed. Disse trin kan inkludere slibning, filning eller polering for at glatte områder, hvor supports var fastgjort. I nogle tilfælde kan kemisk glatning (f.eks. acetondamp for ABS) anvendes for at yderligere forfine overfladen. Derudover er rengøring og tørring vigtige for at fjerne eventuelt resterende supportmateriale eller opløsningsmiddel, især når der anvendes opløselige supports.

Valget af supportfjernelses- og efterbehandlingsteknik afhænger af faktorer som delens geometri, materialekompatibilitet, den krævede overfladefinish og det tilgængelige udstyr. Korrekt planlægning og valg af supportstrategier under design- og skæringstrinene kan signifikant reducere efterbehandlingstiden og forbedre den samlede kvalitet af FDM-printede dele. Organisationer som ASTM International giver standarder og retningslinjer for efterbehandling af additiv fremstilling, hvilket hjælper med at sikre konsistens og kvalitet i færdige produkter.

Indvirkning af Supports på Overflade Finish og Præcision

I Fused Deposition Modeling (FDM) er supportstrukturer essentielle til fremstilling af overhæng, broer og komplekse geometrier, der ikke kan printes direkte på byggeplatformen. Imidlertid påvirker tilstedeværelsen og den efterfølgende fjernelse af disse supports betydeligt overfladefinishen og den dimensionelle nøjagtighed af den endelige del.

Supportstrukturer printes typisk ved hjælp af det samme termoplastiske materiale som hoveddelen eller, i dual-ekstruder systemer, med et dedikeret opløseligt supportmateriale. Når supports printes med det samme materiale, resulterer deres grænseflade med delen ofte i en ru overfladefinish. Dette skyldes lag-for-lag depositionen, hvor de understøttede overflader kan udvise synlige laglinjer, øget overfladeruhed og lejlighedsvise materialerester efter supportfjernelse. Selv med opløselige supports, såsom dem lavet af polyvinylalkohol (PVA) eller high impact polystyren (HIPS), kan opløsningsprocessen efterlade mindre overfladefejl eller kræve efterbehandling for at opnå en glat finish.

Indvirkningen på overfladefinishen er mest udtalt på nedadvendte overflader eller dem, der er i direkte kontakt med supports. Disse områder kræver ofte yderligere efterbehandling, såsom slibning eller kemisk glatning, for at matche kvaliteten af de uunderstøttede overflader. Graden af overfladeruhed afhænger af flere faktorer, herunder supportdensitet, interface lagindstillinger og præcisionen af printerens ekstruderingssystem. Producenter som Ultimaker og Stratasys—begge førende udviklere af FDM-teknologi—anbefaler at optimere supportparametre og bruge opløselige supports, hvor det er muligt for at minimere overfladefejl.

Den dimensionelle nøjagtighed påvirkes også af supportstrukturer. Fjernelsesprocessen, hvad enten det er mekanisk eller kemisk, kan forårsage mindre deformation eller materialetab ved grænsefladen, især på små eller delikate funktioner. Dette er særligt relevant for ingeniørapplikationer, hvor tætte tolerancer er krævet. Ifølge Stratasys kan omhyggelig kalibrering af supportindstillingerne og brug af avanceret skæresoftware hjælpe med at afhjælpe disse problemer, men en vis grad af dimensionel variation er ofte uundgåelig.

Sammenfattende, selvom supportstrukturer er uundgåelige for at udvide designmulighederne i FDM, introducerer de udfordringer relateret til overfladefinish og nøjagtighed. Valget af supportmateriale, printerkalibrering og efterbehandlingsteknikker spiller alle kritiske roller i at bestemme den endelige kvalitet af FDM-printede dele. Løbende fremskridt inden for supportmaterialekemi og skæralgoritmer af organisationer såsom Ultimaker og Stratasys fortsætter med at forbedre resultaterne, men brugerne skal forblive opmærksomme på de iboende kompromiser, når de designer til FDM.

Innovationer inden for Opløselige og Knusbare Supports

Fused Deposition Modeling (FDM) er en bredt anvendt additiv fremstillingsteknologi, der konstruerer objekter lag for lag ved hjælp af termoplastiske filamenter. Et kritisk aspekt af FDM er brugen af supportstrukturer, der giver midlertidige stilladser for overhængende funktioner og komplekse geometrier under printprocessen. Traditionelt er disse supports lavet af det samme materiale som den printede del og kræver manuel fjernelse, hvilket kan være arbejdsintensivt og kan skade delikate overflader. Nyere innovationer inden for opløselige og knusbare supportmaterialer har betydeligt forbedret effektiviteten, overfladekvaliteten og designfriheden i FDM-print.

Opløselige supports udgør et stort fremskridt inden for FDM-teknologi. Disse supports printes ved hjælp af materialer, der selektivt kan opløses i specifikke opløsningsmidler, så den primære del forbliver intakt. Almindelige opløselige materialer inkluderer polyvinylalkohol (PVA) og high-impact polystyren (HIPS). PVA er vandopløseligt, hvilket gør det ideelt til brug med standard termoplaster som PLA, mens HIPS opløses i limonene og ofte parres med ABS. Brug af dual-ekstrusions FDM-printere muliggør samtidig deposition af bygge- og supportmaterialer, hvilket gør det muligt at skabe indviklede indvendige hulrum og komplekse overhæng, der ville være umulige at støtte rent med traditionelle knusbare strukturer. Denne teknologi er særligt værdifuld til ingeniørprototyper, biomedicinske modeller og uddannelsesmæssige anvendelser, hvor præcision og overfladefinish er altafgørende. Førende FDM-printerproducenter såsom Stratasys og Ultimaker har udviklet proprietære opløselige supportfilamenter og kompatible hardware for at strømline denne proces.

Knusbare supports er derimod designet til nem manuel fjernelse uden behov for opløsningsmidler. Disse supports printes typisk med et materiale, der har lavere hæftning til byggematerialet, hvilket gør det muligt at bryde dem rent af efter printning. Innovationer i knusbare supportmaterialer fokuserer på at optimere balancen mellem stærk support under printning og let fjernelse efter print. For eksempel har nogle producenter konstrueret supportfilamenter med skræddersyede mekaniske egenskaber og overfladekemier for at minimere ar og forbedre finishen af de understøttede overflader. Denne tilgang er særligt nyttig til hurtig prototyping og funktionelle dele, hvor efterbehandlingstiden skal minimeres.

Den løbende udvikling af både opløselige og knusbare supports udvider mulighederne for FDM-teknologi. Ved at muliggøre produktion af mere komplekse geometrier med forbedret overfladekvalitet og reduceret efterbehandling hjælper disse innovationer med at drive adoptionen af FDM i industrier, der spænder fra luftfart til sundhedspleje. Organisationer som ASTM International arbejder også på at standardisere materialer og processer, hvilket yderligere støtter integrationen af avancerede supportstrategier i additiv fremstillingsarbejdsgange.

Fremtidige Tendenser og Udfordringer i FDM Support Strukturer

Fused Deposition Modeling (FDM) er blevet en af de mest udbredte additiv fremstillingsteknologier, især til prototyping og produktion af funktionelle dele. Et kritisk aspekt af FDM er brugen af supportstrukturer, som muliggør fremstillingen af komplekse geometrier ved at give midlertidige stilladser til overhængende funktioner. Efterhånden som teknologien modnes, fremstår flere fremtidige tendenser og udfordringer i udviklingen og anvendelsen af FDM supportstrukturer.

En betydelig trend er fremskridtene i formuleringerne af supportmaterialer. Traditionelle FDM-systemer bruger ofte det samme termoplastiske materiale til både delen og dens supports, hvilket kan komplicere efterbehandlingen. Introduktionen af opløselige supportmaterialer, som dem baseret på polyvinylalkohol (PVA) eller high-impact polystyren (HIPS), har muliggjort lettere fjernelse og forbedret overfladefinish. Løbende forskning fokuserer på at udvikle nye supportmaterialer, der ikke kun er nemmere at opløse eller fjerne, men også miljøvenlige og kompatible med et bredere udvalg af byggematerialer. Organisationer som Stratasys, en pioner inden for FDM-teknologi, fortsætter med at innovere på dette område ved at tilbyde proprietære opløselige supports til deres industrielle printere.

En anden trend er udviklingen af softwarealgoritmer til supportgenerering. Moderne skæresoftware udnytter i stigende grad kunstig intelligens og avanceret beregningsgeometri til at optimere placeringen af supports, minimere materialeforbruget og reducere printtiden. Disse algoritmer sigter mod at generere supports, der er strukturelt tilstrækkelige, men lette at fjerne, og som minimerer ar på den færdige del. Open-source-fællesskaber og virksomheder som UltiMaker (tidligere Ultimaker), en førende producent af FDM-printere og software, ligger i front for udviklingen af disse intelligente supportløsninger.

På trods af disse fremskridt forbliver der flere udfordringer. Fjernelse af supportstrukturer, især fra indviklede indvendige hulrum, forbliver arbeidsintensiv og kan risikere at beskadige delikate funktioner. Derudover øger brugen af supportmaterialer både omkostningerne og det miljømæssige fodaftryk af FDM-print, især når der anvendes ikke-genanvendelige eller ikke-biodegradable materialer. Der er også behov for forbedrede standarder og retningslinjer for supportdesign, da den optimale strategi kan variere betydeligt afhængigt af printer, materiale og delgeometri.

I fremtiden vil integrationen af multi-materiale printning, yderligere automatisering af supportfjernelse og udviklingen af genanvendelige eller genbrugelige supportmaterialer sandsynligvis præge fremtidens landskab af FDM supportstrukturer. Samarbejde mellem printerproducenter, materialeforskere og standardorganisationer som ASTM International vil være essentielt for at tackle disse udfordringer og åbne op for nye muligheder inden for additiv fremstilling.

Kilder & Referencer

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- UltiMaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International