Meisterung der Fused Deposition Modeling (FDM) Unterstützungsstrukturen: Strategien, Innovationen und bewährte Verfahren für überlegene 3D-Druckergebnisse. Erfahren Sie, wie optimierte Stützstrukturen Ihre Druckqualität und Effizienz transformieren können.

- Einführung in FDM Unterstützungsstrukturen

- Die Wissenschaft hinter der Unterstützungs-generierung

- Arten von Unterstützungsstrukturen im FDM-Druck

- Materialauswahl für effektive Stützen

- Gestaltung für minimalen Stützenverbrauch

- Automatische vs. manuelle Platzierung von Stützstrukturen

- Techniken zur Unterstützungsentfernung und Nachbearbeitung

- Einfluss von Stützen auf die Oberflächenbeschaffenheit und Genauigkeit

- Innovationen bei löslichen und abtrennbaren Stützen

- Zukünftige Trends und Herausforderungen bei FDM Unterstützungsstrukturen

- Quellen & Referenzen

Einführung in FDM Unterstützungsstrukturen

Fused Deposition Modeling (FDM) ist eine weit verbreitete additive Fertigungstechnologie, die Objekte schichtweise durch das Extrudieren von thermoplastischen Materialien aufbaut. Eine der grundlegenden Herausforderungen bei FDM ist die Herstellung komplexer Geometrien, insbesondere solcher mit Überhängen, Brücken oder komplexen inneren Hohlräumen. Um diese Herausforderungen zu bewältigen, werden während des Druckprozesses Unterstützungsstrukturen eingesetzt. Diese temporären Gerüste bieten mechanische Stabilität für überhängende oder isolierte Merkmale, gewährleisten die dimensionalen Genauigkeit und verhindern Deformation oder Zusammenbruch während der Herstellung.

In FDM werden Unterstützungsstrukturen typischerweise automatisch durch Schneidsoftware generiert, die das 3D-Modell analysiert und Bereiche identifiziert, die nicht ausreichend unterliegendes Material für eine ordnungsgemäße Ablagerung aufweisen. Die gebräuchlichsten Stützmateralien sind die gleichen Thermoplaste, die auch für das Hauptteil verwendet werden, wie Polymilchsäure (PLA) oder Acrylnitril-Butadien-Styrol (ABS). Fortgeschrittene FDM-Systeme können jedoch spezielle lösliche Stützmaterialien wie Polyvinylalkohol (PVA) oder hochschlagfestes Polystyrol (HIPS) verwenden, die nach dem Drucken aufgelöst werden können und die Erstellung komplexerer und zarterer Strukturen ohne manuelle Entfernung ermöglichen.

Das Design und die Implementierung von Unterstützungsstrukturen sind entscheidend für einen erfolgreichen FDM-Druck. Schlecht gestaltete Stützen können zu Oberflächenfehlern, erhöhtem Materialverbrauch und längeren Nachbearbeitungszeiten führen. Im Gegensatz dazu minimieren optimierte Unterstützungsstrategien den Materialverbrauch, reduzieren die Druckzeit und erleichtern die Entfernung, während die Integrität des gedruckten Objekts gewahrt bleibt. Die Wahl des Unterstützungsdesigns, der Dichte und der schnittstellen Schichten sind wichtige Parameter, die die Effektivität und Abtrennbarkeit von Stützen beeinflussen.

Führende Organisationen auf diesem Gebiet, wie Stratasys—der ursprüngliche Entwickler der FDM-Technologie—haben sowohl Hardware- als auch Softwarelösungen entwickelt, um die Erstellung und Entfernung von Stützen zu verbessern. Open-Source-Communities und Unternehmen wie UltiMaker (ehemals Ultimaker) haben ebenfalls entscheidend zur Entwicklung von Schneidsoftware mit anpassbaren Unterstützungsoptionen beigetragen, die den Benutzern ermöglichen, Stützstrukturen speziell auf Anwendungen und Materialien abzustimmen.

Zusammenfassend sind Unterstützungsstrukturen ein wesentlicher Aspekt des FDM 3D-Drucks, da sie die Umsetzung komplexer Designs ermöglichen, die andernfalls nicht druckbar wären. Laufende Fortschritte in der Chemie der Stützmaterialien, den Schneidalgorithmen und der Druckerhardware erweitern weiterhin die Möglichkeiten und die Effizienz der FDM-Technologie und machen sie zunehmend zugänglich für industrielle und Desktop-Nutzer.

Die Wissenschaft hinter der Unterstützungs-generierung

Fused Deposition Modeling (FDM) ist eine weit verbreitete additive Fertigungstechnik, die Objekte schichtweise durch das Extrudieren von thermoplastischen Materialien herstellt. Eine der kritischen Herausforderungen bei FDM ist die Herstellung von überhängenden Merkmalen und komplexen Geometrien, die temporäre Unterstützungsstrukturen benötigen, um Deformation, Durchhängen oder Zusammenbruch während des Druckens zu verhindern. Die Wissenschaft hinter der Unterstützungs-generierung in FDM umfasst eine Kombination aus Materialwissenschaft, computergestützter Geometrie und Prozessengineering.

Unterstützungsstrukturen in FDM werden typischerweise dort generiert, wo das gedruckte Teil Überhänge aufweist, die einen bestimmten Winkel—gewöhnlich etwa 45 Grad von der Vertikalen—überschreiten, bei denen der extrudierte Faden anderweitig nicht genügend unterliegendes Material für eine ordnungsgemäße Haftung haben würde. Die Schneidsoftware, die 3D-Modelle in Maschinenanweisungen übersetzt, analysiert die Geometrie des Teils und identifiziert automatisch die Bereiche, die Unterstützung benötigen. Algorithmen generieren dann Unterstützungsgerüste, die in der Regel in einem Raster-, Baum- oder Linienmuster gedruckt werden, optimiert für Stabilität und einfache Entfernung.

Das Material, das für Unterstützungsstrukturen verwendet wird, kann dasselbe sein wie das Modellmaterial (einzelne Extrudersysteme) oder ein anderes, oft wasserlösliches Material in Dual-Extrudersystemen. Wasserlösliche Stützen, wie die aus Polyvinylalkohol (PVA) oder hochschlagfestem Polystyrol (HIPS), ermöglichen die Erstellung komplexer innerer Hohlräume und überhängender Strukturen, da sie nach dem Drucken aufgelöst werden können, ohne das Hauptteil zu beschädigen. Dieser Ansatz ist besonders wertvoll in der Forschung, bei Prototypen und in der Industrie, wo geometrische Freiheit von entscheidender Bedeutung ist.

Das Design und die Platzierung von Unterstützungsstrukturen werden von mehreren Faktoren beeinflusst, darunter die mechanischen Eigenschaften des Stützmateralials, die Haftung zwischen Unterstützung und Modell sowie die Einfachheit der Nachbearbeitung. Fortschrittliche Schneidsoftware ermöglicht es Benutzern, die Dichte, das Muster und die Schnittstellenschichten von Stützen anzupassen, um die Druckzuverlässigkeit mit Materialeffizienz und Oberflächenqualität in Einklang zu bringen. Dichte Stützen bieten beispielsweise eine größere Stabilität, sind jedoch schwieriger zu entfernen und verbrauchen mehr Material, während spärliche Stützen einfacher zu entfernen sind, jedoch möglicherweise nicht ausreichend Unterstützung für komplexe Merkmale bieten.

Forschung und Entwicklung im Bereich der FDM-Unterstützungsstrategien sind im Gange, wobei Organisationen wie Nationale Institute für Standards und Technologie (NIST) und ASTM International zur Standardisierung und Optimierung von additiven Fertigungsprozessen beitragen. Diese Bemühungen zielen darauf ab, die Vorhersehbarkeit, Wiederholbarkeit und Effizienz der Unterstützungs-generierung zu verbessern, wodurch die Möglichkeiten der FDM-Technologie für industrielle und wissenschaftliche Anwendungen erweitert werden.

Arten von Unterstützungsstrukturen im FDM-Druck

Fused Deposition Modeling (FDM) ist eine weit verbreitete additive Fertigungstechnologie, die Objekte schichtweise durch das Extrudieren von thermoplastischen Materialien aufbaut. Während des Druckprozesses erfordern Überhänge, Brücken und komplexe Geometrien häufig temporäre Unterstützungsstrukturen, um die dimensionale Genauigkeit zu gewährleisten und Deformation zu verhindern. Das Design und die Auswahl von Unterstützungsstrukturen sind entscheidend für die Druckqualität, Materialeffizienz und die Leichtigkeit der Nachbearbeitung. Es gibt mehrere Typen von Unterstützungsstrukturen, die im FDM-Druck häufig verwendet werden, jede mit ihren eigenen Eigenschaften und Anwendungen.

- Lineare/Rasterstützen: Die häufigste Art von Stützen, lineare oder Rasterstützen, bestehen aus einem gitterartigen Muster, das robuste mechanische Stabilität für überhängende Merkmale bietet. Diese Stützen werden typischerweise automatisch von der Schneidsoftware generiert und sind nach dem Drucken leicht zu entfernen. Ihre regelmäßige Struktur bietet ein Gleichgewicht zwischen Stützkraft und Materialverbrauch, wodurch sie für die meisten allgemeinen FDM-Anwendungen geeignet sind.

- Baumartige Stützen: Inspiriert von der verzweigten Struktur von Bäumen verwenden diese Stützen minimales Material, indem sie von der Bauplatte ausgehen und nur dort überhänge unterstützen, wo es notwendig ist. Baumartige Stützen sind besonders vorteilhaft für komplexe oder organische Formen, da sie den Materialverbrauch reduzieren und Schrammen auf dem gedruckten Teil minimieren. Dieser Ansatz ist typischerweise in fortschrittlichen Schneidsoftware zu finden und ist besonders nützlich für Modelle mit komplizierten Geometrien.

- Benutzerdefinierte/manuelle Stützen: Einige fortgeschrittene Benutzer entscheiden sich dafür, benutzerdefinierte Stützen zu entwerfen, die speziell auf die Anforderungen des Modells abgestimmt sind. Diese Methode ermöglicht eine präzise Platzierung und Optimierung, reduziert den Aufwand für die Nachbearbeitung und verbessert die Oberflächenbeschaffenheit. Benutzerdefinierte Stützen werden häufig in professionellen oder Forschungsumgebungen verwendet, in denen die Qualität des Teils von größter Bedeutung ist.

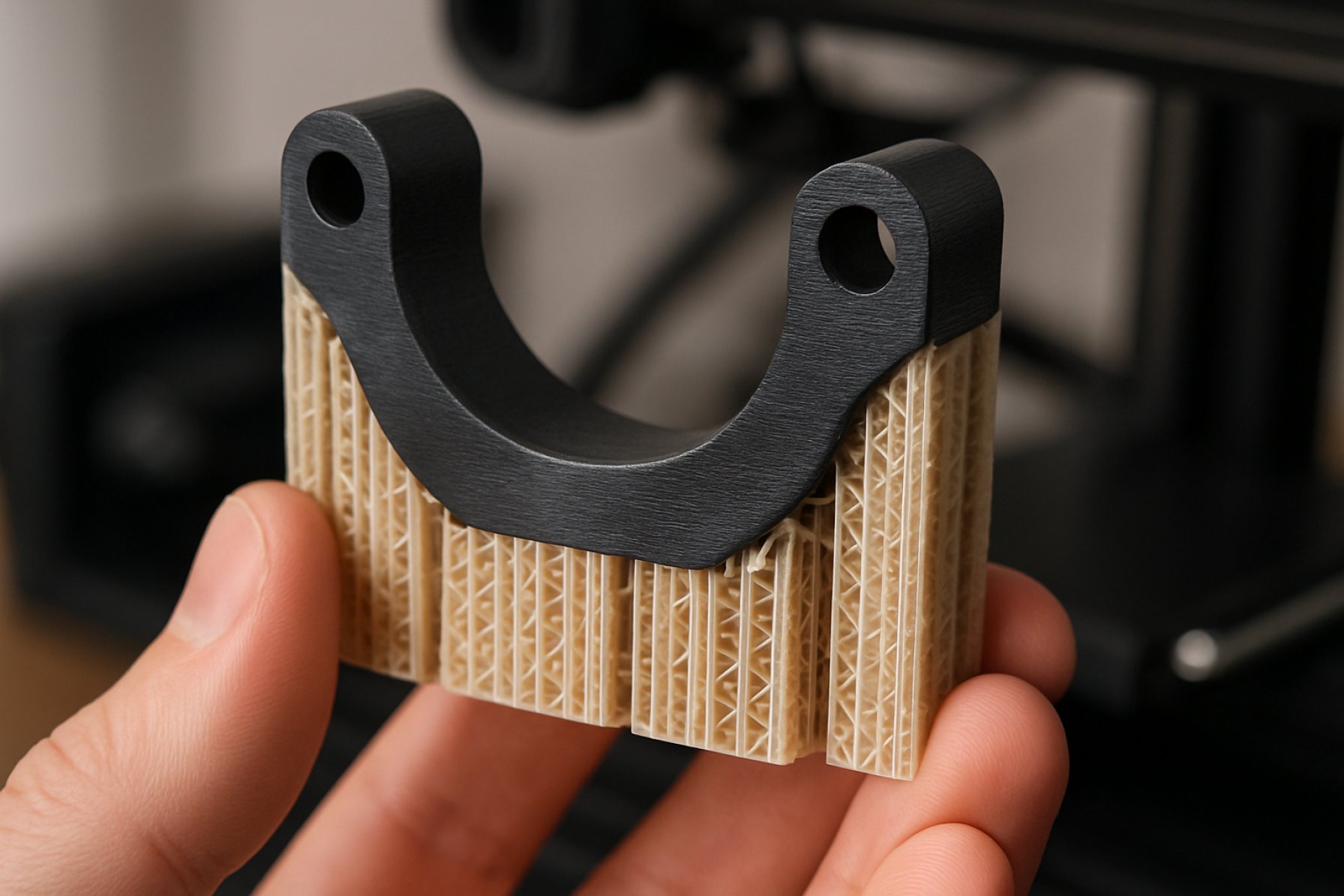

- Abtrennbare Stützen: Diese sind so konzipiert, dass sie nach dem Drucken einfach von Hand oder mit einfachen Werkzeugen entfernt werden können. Abtrennbare Stützen bestehen normalerweise aus demselben Material wie das Hauptdruckstück und sind so konstruiert, dass sie sauber abgetrennt werden, wobei nur minimale Rückstände zurückbleiben. Sie werden häufig für Prototypen und funktionale Teile verwendet, bei denen die einfache Entfernung wichtig ist.

- Lösliche Stützen: Für komplexere Drucke, insbesondere solche mit inneren Hohlräumen oder komplizierten Details, werden lösliche Stützen aus Materialien wie Polyvinylalkohol (PVA) oder hochschlagfestem Polystyrol (HIPS) eingesetzt. Diese Stützen werden zusammen mit dem Hauptmaterial gedruckt und können in Wasser oder einem geeigneten Lösungsmittel aufgelöst werden, sodass Teile mit sonst unmöglichen Geometrien hergestellt werden können. Diese Technik wird von Dual-Extrusions-FDM-Druckern unterstützt und ist in professionellen und Bildungseinrichtungen häufig anzutreffen.

Die Wahl der Unterstützungsstruktur im FDM-Druck hängt von Faktoren wie der Komplexität des Modells, der Materialkompatibilität, den Druckerfähigkeiten und der gewünschten Oberflächenbeschaffenheit ab. Führende Organisationen in der additiven Fertigung, wie Stratasys und Ultimaker, bieten umfassende Richtlinien und Softwaretools, um Benutzern bei der Optimierung von Unterstützungsstrategien für verschiedene Anwendungen zu helfen. Mit der Weiterentwicklung der FDM-Technologie tragen Innovationen im Design von Unterstützungsstrukturen weiterhin zur Verbesserung der Druckqualität, zur Reduzierung von Materialabfällen und zur Rationalisierung der Nachbearbeitung bei.

Materialauswahl für effektive Stützen

Die Materialauswahl ist ein kritischer Faktor für die Effektivität der Unterstützungsstrukturen bei Fused Deposition Modeling (FDM), einer weit verbreiteten additive Fertigungstechnologie. Die Wahl des Stützmaterials beeinflusst direkt die Druckqualität, die Einfachheit der Nachbearbeitung und die Vielfalt der Geometrien, die erfolgreich hergestellt werden können. In FDM sind Unterstützungsstrukturen temporäre Gerüste, die Überhänge, Brücken und komplexe Merkmale während des Druckprozesses halten, um Deformation oder Zusammenbruch des Teils zu verhindern.

Der häufigste Ansatz besteht darin, dasselbe thermoplastische Material sowohl für das Modell als auch für die Stützen zu verwenden, wie Polymilchsäure (PLA) oder Acrylnitril-Butadien-Styrol (ABS). Diese Methode ist kostengünstig und unkompliziert, kann jedoch die Nachbearbeitung komplizieren, da Stützen mechanisch entfernt werden müssen, was das Risiko birgt, empfindliche Merkmale zu beschädigen. Die Kompatibilität des Stütz- und Modellmaterials ist entscheidend, um während des Druckens eine ordnungsgemäße Haftung zu gewährleisten und eine saubere Trennung danach zu ermöglichen.

Um diese Herausforderungen zu bewältigen, ermöglichen es Dual-Extrusions-FDM-Drucker, spezielle Stützmaterialien zu verwenden, die sich von dem Modellmaterial unterscheiden. Wasserlösliche Polymere wie Polyvinylalkohol (PVA) und alkalilösliche Materialien wie hochschlagfestes Polystyrol (HIPS) sind beliebte Optionen. PVA ist kompatibel mit PLA und löst sich in Wasser, was eine einfache Entfernung ohne mechanisches Eingreifen ermöglicht. HIPS hingegen wird oft mit ABS kombiniert und kann in Limonen, einem milden Lösungsmittel, aufgelöst werden. Diese löslichen Stützen sind besonders vorteilhaft für komplizierte Geometrien und Innenhohlräume, bei denen die manuelle Entfernung unpraktisch oder unmöglich wäre.

Die Materialauswahl hängt auch von der thermischen und chemischen Kompatibilität zwischen den Stütz- und Modellmaterialien ab. Beispielsweise muss die Drucktemperatur des Stützmateralials mit der des Modells übereinstimmen, um Verzug oder schlechte Haftung zu vermeiden. Darüber hinaus sollte das gewählte Stützmateral nicht die Oberflächenbeschaffenheit des gedruckten Teils nachteilig beeinflussen. Einige fortschrittliche FDM-Systeme bieten proprietäre Stützmaterialien, die für optimale Leistung mit bestimmten Modellpolymeren entwickelt wurden und so das Spektrum der druckbaren Geometrien erweitern und die Zuverlässigkeit des Prozesses verbessern.

Organisationen wie Stratasys, ein führender Hersteller von FDM-Druckern und -Materialien, haben eine Vielzahl von Stützmaterialien entwickelt, die für verschiedene technische Thermoplaste geeignet sind, einschließlich abtrennbarer und löslicher Optionen. Die ASTM International bietet ebenfalls Standards und Richtlinien für Materialien in der additiven Fertigung, um Konsistenz und Qualität in der gesamten Branche zu gewährleisten.

Zusammenfassend ist die effektive Materialauswahl für Stützstrukturen in FDM ein Gleichgewicht zwischen Druckbarkeit, Abtrennbarkeit, Kompatibilität und der gewünschten Oberflächenqualität des endgültigen Teils. Fortschritte in der Materialwissenschaft und Drucktechnologie erweitern weiterhin die verfügbaren Optionen, was komplexere und qualitativ hochwertigere FDM-Drucke ermöglicht.

Gestaltung für minimalen Stützenverbrauch

In Fused Deposition Modeling (FDM) sind Unterstützungsstrukturen unerlässlich, um Überhänge, Brücken und komplexe Geometrien zu drucken, die nicht schichtweise ohne zusätzliches Material darunter hergestellt werden können. Übermäßiger Einsatz von Stützen erhöht jedoch den Materialverbrauch, die Druckzeit und den Aufwand für die Nachbearbeitung. Daher ist das Design für minimalen Stützenverbrauch ein kritischer Aspekt eines effizienten FDM-Drucks.

Der erste Schritt zur Minimierung der Unterstützung ist das Verständnis der Grenzen der FDM-Technologie. Die meisten FDM-Drucker können Überhänge bis zu 45 Grad von der Vertikalen ohne Unterstützung zuverlässig drucken, obwohl dieser Schwellenwert je nach Material, Kühlung und Druckerkalibrierung variieren kann. Wenn Teile so orientiert werden, dass die Überhänge diesen Winkel nicht überschreiten, können Designer häufig die Notwendigkeit für Stützen ganz eliminieren. Darüber hinaus kann das Überbrücken—das Drucken von horizontalen Spannweiten zwischen zwei Punkten—über kurze Distanzen ohne Unterstützung erreicht werden, insbesondere bei Verwendung optimierter Druckeinstellungen und Materialien mit guten Überbrückungseigenschaften.

Eine weitere effektive Strategie besteht darin, komplexe Modelle in mehrere Komponenten zu unterteilen, die separat gedruckt und nach dem Drucken zusammengebaut werden können. Dieser Ansatz ermöglicht es jedem Teil, für minimale Überhänge und Unterstützungsanforderungen orientiert zu werden. Die Einbeziehung selbsttragender Merkmale, wie Fasen oder Radien anstelle von scharfen Überhängen, reduziert ebenfalls die Notwendigkeit für Unterstützungen. Zum Beispiel kann das Ersetzen eines 90-Grad-Überhangs durch eine 45-Grad-Fase das Merkmal druckbar machen, ohne zusätzliches Material zu benötigen.

Designer sollten auch die Verwendung von Schnittstelleneinstellungen und die Optimierung von Unterstützungsmustern in der Schneidsoftware berücksichtigen. Durch die Anpassung von Parametern wie Stützdichte, Musterart und Schnittstellenschichten kann der Materialverbrauch reduziert werden, während die Druckqualität erhalten bleibt. Einige fortschrittliche Schneidprogramme bieten baumartige oder organische Unterstützungsstrukturen, die weniger Material verwenden und einfacher zu entfernen sind als herkömmliche Rasterstützen.

Auch die Materialauswahl spielt eine Rolle. Einige FDM-Drucker unterstützen die Dual-Extrusion, was die Verwendung von löslichen Stützmaterialien wie PVA oder HIPS ermöglicht. Auch wenn dies die Menge des benötigten Stützmateralials nicht reduziert, kann es die Nachbearbeitung erheblich erleichtern, insbesondere für komplexe Geometrien. Die beste Praxis bleibt jedoch, Teile so zu gestalten, dass sie so wenig Stütze wie möglich benötigen, sowohl aus Gründen der Nachhaltigkeit als auch der Effizienz.

Organisationen wie ASTM International und Internationale Organisation für Normung (ISO) bieten Richtlinien und Standards für das Design in der additiven Fertigung an, einschließlich Empfehlungen zur Minimierung von Unterstützungsstrukturen im FDM. Die Einhaltung dieser Standards hilft sicherzustellen, dass Teile sowohl herstellbar als auch für den FDM-Prozess optimiert sind.

Automatische vs. manuelle Platzierung von Stützstrukturen

In Fused Deposition Modeling (FDM) sind Unterstützungsstrukturen unerlässlich, um Überhänge, Brücken und komplexe Geometrien herzustellen, die nicht direkt auf die Bauplattform gedruckt werden können. Die Platzierung dieser Stützen kann entweder manuell durch den Benutzer oder automatisch durch die Schneidsoftware erfolgen, wobei jeweils unterschiedliche Vorteile und Herausforderungen bestehen.

Automatische Platzierung von Unterstützungsstrukturen ist der Standardmodus in den meisten modernen FDM-Schneidsoftware. Hier analysiert die Software algorithmisch das 3D-Modell, identifiziert Regionen, die Unterstützung benötigen, basierend auf Überhangwinkeln und Brückendistanzen, und generiert entsprechend Unterstützungsstrukturen. Dieser Prozess ist äußerst effizient, reduziert die Notwendigkeit für Benutzerintervention und stellt sicher, dass selbst unerfahrene Benutzer erfolgreiche Druckergebnisse erzielen können. Die automatische Generierung von Stützen ist besonders wertvoll für komplexe oder organische Formen, bei denen die manuelle Identifizierung aller erforderlichen Unterstützungsbereiche zeitaufwendig und fehleranfällig wäre. Führende Hersteller von FDM-Druckern und Softwareentwickler, wie Ultimaker und Stratasys, haben fortschrittliche Unterstützungsalgorithmen in ihre Plattformen integriert, die anpassbare Parameter wie Stützdichte, Muster und Schnittstellenschichten ermöglichen, um sowohl die Druckqualität als auch die Leichtigkeit der Entfernung zu optimieren.

Automatische Platzierung von Stützen hat jedoch auch ihre Nachteile. Algorithmen können mehr Stützmateral als notwendig generieren, was den Materialverbrauch, die Druckzeit und den Aufwand für die Nachbearbeitung erhöht. In einigen Fällen können Stützen in Bereichen platziert werden, die schwer zu entfernen sind oder das Risiko bergen, empfindliche Eigenschaften während der Entfernung zu beschädigen. Um diese Probleme zu lösen, bieten viele Schneidwerkzeuge manuelle Platzierungsoptionen für Stützen. Dieser Ansatz gibt den Benutzern die granularen Kontrolle darüber, wo Stützen generiert werden, und ermöglicht es ihnen, Stützstrukturen basierend auf ihrem Wissen über die Geometrie und die beabsichtigte Funktion des Teils hinzuzufügen, zu entfernen oder zu modifizieren. Die manuelle Platzierung ist besonders nützlich für erfahrene Benutzer, die den Stützenverbrauch minimieren, kritische Oberflächen schützen oder die Nachbearbeitung erleichtern möchten.

Die Entscheidung zwischen automatischer und manueller Platzierung von Stützen hängt oft von der Komplexität des Teils, der Expertise des Benutzers und der beabsichtigten Anwendung ab. Für die schnelle Prototypenerstellung oder beim Drucken von Standardgeometrien sind automatische Stützen in der Regel ausreichend und zeitsparend. Für funktionale Prototypen, Endverbrauchsteile oder Modelle mit komplizierten Details kann manuelles Eingreifen bessere Ergebnisse liefern, indem es die Schrammen reduziert und die Oberflächenqualität verbessert. Einige fortgeschrittene Schneidplattformen, wie die von Ultimaker bereitgestellten, bieten hybride Workflows, die es Benutzern ermöglichen, mit automatischen Stützen zu beginnen und diese dann bei Bedarf manuell anzupassen.

Letztlich gibt die Integration von automatischen und manuellen Platzierungstools in FDM-Workflows den Benutzern die Möglichkeit, Effizienz, Materialverbrauch und Druckqualität auszubalancieren, um den spezifischen Anforderungen jedes Projekts gerecht zu werden.

Techniken zur Unterstützung Entfernen und Nachbearbeitung

Unterstützungsstrukturen sind in Fused Deposition Modeling (FDM) unerlässlich, um die Herstellung von Überhängen, Brücken und komplexen Geometrien zu ermöglichen, die ansonsten unmöglich zu drucken wären. Sobald der Druckprozess abgeschlossen ist, müssen diese Stützen jedoch entfernt werden, um das gewünschte Endteil zu erreichen. Die Entfernung und Nachbearbeitung von FDM-Unterstützungsstrukturen umfasst verschiedene Techniken, jede mit ihren eigenen Vorteilen, Einschränkungen und optimalen Einsatzszenarien.

Die häufigste Technik zum Entfernen von Stützen ist die manuelle Entfernung. Dabei wird das Stützmaterial physisch von dem gedruckten Teil unter Verwendung von Werkzeugen wie Zangen, Schneidern oder Spachteln abgebrochen. Die manuelle Entfernung ist einfach und kosteneffektiv, insbesondere bei einfachen Geometrien und wenn dasselbe Material für das Teil und die Stützen verwendet wird. Sie kann jedoch arbeitsintensiv sein und Oberflächenunregelmäßigkeiten hinterlassen oder empfindliche Merkmale beschädigen, wenn sie nicht sorgfältig durchgeführt wird.

Für kompliziertere Drucke oder wenn eine höhere Oberflächenqualität erforderlich ist, werden oft lösliche Stützen verwendet. FDM-Drucker, die mit Dual-Extrudern ausgestattet sind, können das Modell in einem Material (z.B. PLA oder ABS) und die Stützen in einem wasserlöslichen Material wie PVA (Polyvinylalkohol) oder einem chemisch löslichen Material wie HIPS (hochschlagfestes Polystyrol) drucken, das sich in Limonen auflöst. Nach dem Drucken wird das Teil in Wasser oder das geeignete Lösungsmittel eingetaucht, sodass sich das Stützmateral ohne mechanisches Eingreifen auflöst. Diese Technik ist besonders vorteilhaft für komplizierte innere Hohlräume und empfindliche Merkmale, da sie das Risiko von Schäden minimiert und die Oberflächenqualität verbessert. Führende Hersteller von FDM-Druckern wie Ultimaker und Stratasys bieten Systeme und Materialien an, die speziell für Anwendungen mit löslichen Stützen entwickelt wurden.

Nach dem Entfernen der Stützen sind häufig Nachbearbeitungsschritte erforderlich, um die gewünschte Oberflächenqualität und dimensional Genaugigkeit zu erreichen. Diese Schritte können Schleifen, Feilen oder Polieren umfassen, um Bereiche zu glätten, in denen Stützen befestigt waren. In einigen Fällen kann eine chemische Glättung (z.B. Aceton-Dampf für ABS) verwendet werden, um die Oberfläche weiter zu verfeinern. Darüber hinaus sind Reinigung und Trocknung wichtig, um verbleibendes Stützmateral oder Lösungsmittel zu entfernen, insbesondere bei der Verwendung von löslichen Stützen.

Die Wahl der Technik zur Entfernung vonStützen und Nachbearbeitung hängt von Faktoren wie der Geometrie des Teils, der Materialkompatibilität, der benötigten Oberflächenqualität und den verfügbaren Werkzeugen ab. Eine gründliche Planung und Auswahl der Unterstützungsstrategien während der Design- und Schneidphasen kann die Nachbearbeitungszeit erheblich verkürzen und die Gesamtqualität von FDM-gedruckten Teilen verbessern. Organisationen wie ASTM International bieten Standards und Richtlinien für die Nachbearbeitung in der additiven Fertigung an, um Konsistenz und Qualität in den Endprodukten zu gewährleisten.

Einfluss von Stützen auf die Oberflächenbeschaffenheit und Genauigkeit

In Fused Deposition Modeling (FDM) sind Unterstützungsstrukturen unerlässlich für die Herstellung von Überhängen, Brücken und komplexen Geometrien, die nicht direkt auf der Bauplattform gedruckt werden können. Die Präsenz und anschließende Entfernung dieser Stützen beeinflussen jedoch erheblich die Oberflächenbeschaffenheit und die dimensionale Genauigkeit des endgültigen Teils.

Unterstützungsstrukturen werden typischerweise mit demselben thermoplastischen Material wie das Hauptteil oder, in Dual-Extrusionssystemen, mit einem speziellen löslichen Stützmaterial gedruckt. Wenn Stützen mit demselben Material gedruckt werden, führt ihre Schnittstelle mit dem Teil häufig zu einer raueren Oberflächenbeschaffenheit. Dies liegt an dem Schicht-für-Schicht-Ablageprozess, bei dem die unterstützten Flächen sichtbare Schichtlinien, erhöhte Oberflächenrauhigkeit und gelegentliche Materialrückstände nach der Entfernung der Stützen aufweisen können. Selbst bei löslichen Stützen, wie denen aus Polyvinylalkohol (PVA) oder hochschlagfestem Polystyrol (HIPS), kann der Auflösungsprozess geringfügige Oberflächenunregelmäßigkeiten hinterlassen oder eine Nachbearbeitung erforden, um eine glatte Oberfläche zu erzielen.

Der Einfluss auf die Oberflächenbeschaffenheit ist am ausgeprägtesten an nach unten gerichteten Oberflächen oder solchen, die direkt mit Stützen in Kontakt stehen. Diese Bereiche erfordern häufig zusätzliche Nachbearbeitung, wie Schleifen oder chemische Glättung, um die Qualität der nicht unterstützten Oberflächen zu erreichen. Der Grad der Oberflächenrauhigkeit hängt von mehreren Faktoren ab, einschließlich der Stützdichte, der Einstellungen der Schnittstellenschichten und der Präzision des Extrusionssystems des Druckers. Hersteller wie Ultimaker und Stratasys—beide führende Entwickler der FDM-Technologie—empfehlen, die Unterstützungsparameter zu optimieren und wo möglich lösliche Stützen zu verwenden, um Oberflächenfehler zu minimieren.

Die dimensionale Genauigkeit wird ebenfalls durch Unterstützungsstrukturen beeinträchtigt. Der Entfernungsprozess, ob mechanisch oder chemisch, kann zu geringfügigen Deformationen oder Materialverlust an der Schnittstelle führen, insbesondere bei kleinen oder empfindlichen Merkmalen. Dies ist besonders relevant für technische Anwendungen, bei denen enge Toleranzen erforderlich sind. Laut Stratasys kann eine sorgfältige Kalibrierung der Unterstützungs Einstellungen und die Verwendung fortschrittlicher Schneidsoftware dazu beitragen, diese Probleme zu mildern, jedoch ist ein gewisses Maß an dimensionaler Variation oft unvermeidbar.

Zusammenfassend lässt sich sagen, dass, während Unterstützungsstrukturen unerlässlich für die Erweiterung der Designmöglichkeiten bei FDM sind, sie Herausforderungen in Bezug auf die Oberflächenbeschaffenheit und Genauigkeit mit sich bringen. Die Wahl des Stützmateralials, die Druckerkalibrierung und die Nachbearbeitungstechniken spielen alle eine entscheidende Rolle bei der Bestimmung der endgültigen Qualität von FDM-gedruckten Teilen. Laufende Fortschritte in der Chemie der Stützmateralien und den Schneidalgorithmen von Organisationen wie Ultimaker und Stratasys tragen weiterhin zur Verbesserung der Ergebnisse bei, aber die Benutzer müssen sich der inhärenten Kompromisse beim Design für FDM bewusst bleiben.

Innovationen bei löslichen und abtrennbaren Stützen

Fused Deposition Modeling (FDM) ist eine weit verbreitete additive Fertigungstechnologie, die Objekte schichtweise mithilfe von thermoplastischen Filamenten herstellt. Ein kritischer Aspekt von FDM ist die Verwendung von Unterstützungsstrukturen, die temporäre Gerüste für überhängende Merkmale und komplexe Geometrien während des Druckprozesses bieten. Traditionell werden diese Stützen aus dem gleichen Material wie das Druckteil hergestellt und erfordern eine manuelle Entfernung, die arbeitsintensiv sein kann und empfindliche Oberflächen beschädigen kann. Jüngste Innovationen in den Bereichen lösliche und abtrennbare Stützmateralien haben die Effizienz, die Oberflächenqualität und die Designfreiheit im FDM-Druck erheblich verbessert.

Lösliche Stützen stellen einen entscheidenden Fortschritt in der FDM-Technologie dar. Diese Stützen werden mit Materialien gedruckt, die sich in bestimmten Lösungsmitteln selektiv auflösen, wodurch das Hauptteil intakt bleibt. Häufige lösliche Materialien umfassen Polyvinylalkohol (PVA) und hochschlagfestes Polystyrol (HIPS). PVA ist wasserlöslich und somit ideal für den Einsatz mit Standardthermoplasten wie PLA, während HIPS in Limonen löslich ist und oft mit ABS kombiniert wird. Der Einsatz von Dual-Extrusions-FDM-Druckern ermöglicht die gleichzeitige Ablagerung von Bau- und Stützmateralien, was die Erstellung komplexer innerer Hohlräume und überhängender geometrien ermöglicht, die mit herkömmlichen abtrennbaren Strukturen nicht sauber unterstützt werden könnten. Diese Technologie ist besonders wertvoll für technische Prototypen, biomedizinische Modelle und Bildungsanwendungen, bei denen Präzision und Oberflächenqualität von entscheidender Bedeutung sind. Führende Hersteller von FDM-Druckern wie Stratasys und Ultimaker haben proprietäre lösliche Stützmaterialien und kompatible Hardware entwickelt, um diesen Prozess zu optimieren.

Abtrennbare Stützen hingegen sind so konzipiert, dass sie leicht manuell ohne den Einsatz von Lösungsmitteln entfernt werden können. Diese Stützen werden normalerweise mit einem Material gedruckt, das eine geringere Haftung zum Baumaterial hat, sodass sie sauber nach dem Drucken abgebrochen werden können. Innovationen bei abtrennbaren Stützmateralien konzentrieren sich darauf, das Gleichgewicht zwischen starker Unterstützung während des Druckens und einfacher Entfernung nach dem Druck zu optimieren. Einige Hersteller haben Stützmateralien mit maßgeschneiderten mechanischen Eigenschaften und Oberflächenchemien entwickelt, um Schrammen zu minimieren und die Oberflächenbeschaffenheit der unterstützten Flächen zu verbessern. Dieser Ansatz ist besonders nützlich für die schnelle Prototypenerstellung und funktionale Teile, bei denen die Zeit für die Nachbearbeitung minimiert werden muss.

Die laufende Entwicklung sowohl von löslichen als auch von abtrennbaren Stützen erweitert die Möglichkeiten der FDM-Technologie. Durch die Ermöglichung der Herstellung komplexerer Geometrien mit verbesserter Oberflächenqualität und reduzierter Nachbearbeitung helfen diese Innovationen, die Einführung von FDM in Branchen wie der Luftfahrt und dem Gesundheitswesen voranzutreiben. Organisationen wie ASTM International arbeiten auch daran, Materialien und Prozesse zu standardisieren, um die Integration fortschrittlicher Unterstützungsstrategien in Workflows der additiven Fertigung weiter zu unterstützen.

Zukünftige Trends und Herausforderungen bei FDM Unterstützungsstrukturen

Fused Deposition Modeling (FDM) hat sich zu einer der am weitesten verbreiteten additiven Fertigungstechnologien entwickelt, insbesondere für Prototyping und die Herstellung funktionaler Teile. Ein kritischer Aspekt von FDM ist die Verwendung von Unterstützungsstrukturen, die die Herstellung komplexer Geometrien ermöglichen, indem sie temporäre Gerüste für überhängende Merkmale bereitstellen. Mit dem Reifeprozess der Technologie entstehen mehrere zukünftige Trends und Herausforderungen bei der Entwicklung und Anwendung von FDM Unterstützungsstrukturen.

Ein signifikanter Trend ist der Fortschritt bei der Formulierung von Stützmateralien. Traditionelle FDM-Systeme verwenden oft dasselbe Thermoplastmaterial sowohl für das Teil als auch für seine Stützen, was die Nachbearbeitung komplizieren kann. Die Einführung von löslichen Stützmateralien, wie solchen auf Basis von Polyvinylalkohol (PVA) oder hochschlagfestem Polystyrol (HIPS), hat die Entfernung erleichtert und die Oberflächenqualität verbessert. Laufende Forschungen konzentrieren sich darauf, neue Stützmateralien zu entwickeln, die nicht nur einfacher zu lösen oder zu lösen sind, sondern auch umweltfreundlich sind und mit einer breiteren Palette von Bau- materialen kompatibel sind. Organisationen wie Stratasys, ein Pionier in der FDM-Technologie, innovieren weiterhin in diesem Bereich, indem sie proprietäre lösliche Stützen für ihre industriellen Drucker anbieten.

Ein weiterer Trend ist die Entwicklung von Softwarealgorithmen zur Generierung von Stützen. Moderne Schneidsoftware nutzt zunehmend künstliche Intelligenz und fortschrittliche rechnergestützte Geometrie, um die Platzierung von Stützen zu optimieren, den Materialverbrauch zu minimieren und die Druckzeit zu reduzieren. Diese Algorithmen zielen darauf ab, Stützen zu generieren, die strukturell ausreichend, aber leicht zu entfernen sind und die Schrammen auf dem fertigen Teil minimieren. Open-Source-Communities und Unternehmen wie UltiMaker (ehemals Ultimaker), ein führender Hersteller von FDM-Druckern und -Software, stehen an der Spitze der Entwicklung dieser intelligenten Unterstützungs-lösungen.

Trotz dieser Fortschritte bestehen weiterhin mehrere Herausforderungen. Die Entfernung von Unterstützungsstrukturen, insbesondere aus komplizierten inneren Hohlräumen, bleibt arbeitsintensiv und birgt das Risiko, empfindliche Merkmale zu beschädigen. Darüber hinaus erhöht die Verwendung von Stützmateralien sowohl die Kosten als auch den ökologischen Fußabdruck des FDM-Drucks, insbesondere wenn nicht recycelbare oder nicht biologisch abbaubare Materialien verwendet werden. Es besteht auch ein Bedarf nach verbesserten Standards und Richtlinien für das Design von Stützen, da die optimale Strategie je nach Drucker, Material und Teilgeometrie stark variieren kann.

Blickt man in die Zukunft, werden die Integration des Multi-Material-Drucks, die weitere Automatisierung der Stütz entfernen und die Entwicklung von recycelbaren oder wiederverwendbaren Stützmateralien voraussichtlich die zukünftige Landschaft von FDM-Stützstrukturen prägen. Die Zusammenarbeit zwischen Druckerherstellern, Materialwissenschaftlern und Normungsorganisationen wie ASTM International wird von entscheidender Bedeutung sein, um diese Herausforderungen zu bewältigen und neue Möglichkeiten in der additiven Fertigung zu eröffnen.

Quellen & Referenzen

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- UltiMaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International