Dominando las Estructuras de Soporte en Modelado por Depósito Fundido (FDM): Estrategias, Innovaciones y Mejores Prácticas para Resultados Superiores en Impresión 3D. Descubre cómo los soportes optimizados pueden transformar la calidad y eficiencia de tus impresiones.

- Introducción a las Estructuras de Soporte en FDM

- La Ciencia Detrás de la Generación de Soportes

- Tipos de Estructuras de Soporte en la Impresión FDM

- Selección de Material para Soportes Efectivos

- Diseño para un Uso Mínimo de Soportes

- Colocación Automática vs. Manual de Soportes

- Técnicas de Eliminación de Soportes y Post-Procesamiento

- Impacto de los Soportes en el Acabado Superficial y la Precisión

- Innovaciones en Soportes Dissolubles y Desmontables

- Tendencias Futuras y Desafíos en las Estructuras de Soporte FDM

- Fuentes y Referencias

Introducción a las Estructuras de Soporte en FDM

El Modelado por Depósito Fundido (FDM) es una tecnología de fabricación aditiva ampliamente adoptada que construye objetos capa por capa mediante la extrusión de materiales termoplásticos. Uno de los desafíos inherentes en FDM es la fabricación de geometrías complejas, particularmente aquellas que presentan voladizos, puentes o cavidades internas intrincadas. Para abordar estos desafíos, se emplean estructuras de soporte durante el proceso de impresión. Estos andamios temporales proporcionan estabilidad mecánica a características sobresalientes o aisladas, asegurando la precisión dimensional y previniendo la deformación o el colapso durante la fabricación.

Las estructuras de soporte en FDM son generadas típicamente de forma automática por software de corte, que analiza el modelo 3D e identifica las regiones que carecen de material subyacente suficiente para una deposición adecuada. Los materiales de soporte más comunes son los mismos termoplásticos utilizados para la parte principal, como el ácido poliláctico (PLA) o el estireno de acrilonitrilo butadieno (ABS). Sin embargo, los sistemas FDM avanzados pueden utilizar materiales de soporte solubles dedicados, como el alcohol polivinílico (PVA) o el poliestireno de alto impacto (HIPS), que pueden disolverse después de la impresión, permitiendo la creación de estructuras más complejas y delicadas sin eliminación manual.

El diseño y la implementación de estructuras de soporte son críticos para una impresión FDM exitosa. Los soportes mal diseñados pueden llevar a manchas en la superficie, mayor consumo de material y tiempos de post-procesamiento más largos. Por el contrario, las estrategias de soporte optimizadas minimizan el uso de material, reducen el tiempo de impresión y facilitan una eliminación más sencilla, todo mientras mantienen la integridad del objeto impreso. La elección del patrón de soporte, la densidad y las capas de interfaz son parámetros clave que influyen en la efectividad y removibilidad de los soportes.

Organizaciones líderes en el campo, como Stratasys—el desarrollador original de la tecnología FDM—han sido pioneras en soluciones de hardware y software para mejorar la generación y eliminación de soportes. Las comunidades de código abierto y empresas como UltiMaker (anteriormente Ultimaker) también han contribuido significativamente al desarrollar software de corte con opciones de soporte personalizables, empoderando a los usuarios para adaptar las estructuras de soporte a aplicaciones y materiales específicos.

En resumen, las estructuras de soporte son un aspecto esencial de la impresión 3D FDM, permitiendo la realización de diseños complejos que, de otro modo, serían imposibles de imprimir. Los avances continuos en la química de materiales de soporte, algoritmos de corte y hardware de impresoras siguen ampliando las capacidades y la eficiencia de la tecnología FDM, haciéndola cada vez más accesible tanto para usuarios industriales como de escritorio.

La Ciencia Detrás de la Generación de Soportes

El Modelado por Depósito Fundido (FDM) es una técnica de fabricación aditiva ampliamente adoptada que construye objetos capa por capa mediante la extrusión de materiales termoplásticos. Uno de los desafíos críticos en FDM es la fabricación de características voladizas y geometrías complejas, que requieren estructuras de soporte temporales para prevenir la deformación, el hundimiento o el colapso durante la impresión. La ciencia detrás de la generación de soportes en FDM involucra una combinación de ciencia de materiales, geometría computacional e ingeniería de procesos.

Las estructuras de soporte en FDM se generan típicamente donde la parte impresa tiene voladizos que superan un cierto ángulo—comúnmente de alrededor de 45 grados desde la vertical—donde el filamento extruido carecería de material subyacente suficiente para una adhesión adecuada. El software de corte, que traduce modelos 3D en instrucciones de máquina, analiza la geometría de la parte e identifica automáticamente las regiones que requieren soporte. Los algoritmos luego generan andamiaje de soporte, que suele imprimirse en un patrón de cuadrícula, árbol o lineal, optimizado tanto para la estabilidad como para la facilidad de eliminación.

El material utilizado para las estructuras de soporte puede ser el mismo que el material del modelo (sistemas de extrusión simple) o un material diferente, a menudo soluble en agua, en sistemas de doble extrusión. Los soportes solubles en agua, como los elaborados con alcohol polivinílico (PVA) o poliestireno de alto impacto (HIPS), permiten la creación de cavidades internas intrincadas y voladizos complejos, ya que pueden disolverse después de la impresión sin dañar la parte principal. Este enfoque es particularmente valioso en investigación, prototipos y aplicaciones industriales donde la libertad geométrica es esencial.

El diseño y la colocación de estructuras de soporte están influenciados por varios factores, incluidos las propiedades mecánicas del material de soporte, la adhesión entre el soporte y el modelo, y la facilidad de post-procesamiento. Los software de corte avanzados permiten a los usuarios personalizar la densidad de soporte, el patrón y las capas de interfaz para equilibrar la fiabilidad de impresión con la eficiencia del material y la calidad del acabado superficial. Por ejemplo, los soportes más densos proporcionan mayor estabilidad pero son más difíciles de eliminar y consumen más material, mientras que los soportes menos densos son más fáciles de separar pero pueden no soportar adecuadamente características complejas.

La investigación y el desarrollo en estrategias de soporte FDM están en curso, con organizaciones como el Instituto Nacional de Estándares y Tecnología (NIST) y ASTM International contribuyendo a la estandarización y optimización de los procesos de fabricación aditiva. Estos esfuerzos buscan mejorar la predictibilidad, repetibilidad y eficiencia de la generación de soportes, ampliando en última instancia las capacidades de la tecnología FDM para aplicaciones industriales y científicas.

Tipos de Estructuras de Soporte en la Impresión FDM

El Modelado por Depósito Fundido (FDM) es una tecnología de fabricación aditiva ampliamente utilizada que construye objetos capa por capa mediante la extrusión de materiales termoplásticos. Durante el proceso de impresión, los voladizos, puentes y geometrías complejas a menudo requieren estructuras de soporte temporales para asegurar la precisión dimensional y prevenir la deformación. El diseño y la selección de estructuras de soporte son críticos para la calidad de impresión, la eficiencia del material y la facilidad del post-procesamiento. Hay varios tipos de estructuras de soporte comúnmente utilizadas en la impresión FDM, cada una con características y aplicaciones distintas.

- Soportes Lineales/Cuadrícula: El tipo más prevalente, los soportes lineales o de cuadrícula, consisten en un patrón en forma de rejilla que proporciona una robusta estabilidad mecánica para las características sobresalientes. Estos soportes son generados automáticamente por el software de corte y son fáciles de eliminar después de la impresión. Su estructura regular ofrece un balance entre fuerza de soporte y uso de material, haciéndolos adecuados para la mayoría de las aplicaciones FDM de uso general.

- Soportes en Forma de Árbol: Inspirados en la estructura ramificada de los árboles, estos soportes utilizan material mínimo al crecer desde la plataforma de construcción y ramificarse para soportar voladizos solo donde es necesario. Los soportes en forma de árbol son especialmente ventajosos para formas complejas u orgánicas, ya que reducen el consumo de material y minimizan marcas en la parte impresa. Este enfoque se encuentra comúnmente en software de corte avanzados y es particularmente útil para modelos con geometrías intrincadas.

- Soportes Personalizados/Manuales: Algunos usuarios avanzados optan por diseñar soportes personalizados adaptados a los requisitos específicos del modelo. Este método permite una colocación y optimización precisas, reduciendo el esfuerzo de post-procesamiento y mejorando el acabado superficial. Los soportes personalizados se utilizan a menudo en entornos profesionales o de investigación donde la calidad de la pieza es primordial.

- Soportes Desmontables: Estos están diseñados para ser fácilmente removidos a mano o con herramientas simples después de la impresión. Los soportes desmontables están típicamente hechos del mismo material que la impresión principal y están diseñados para despegarse limpiamente, dejando un residuo mínimo. Son ampliamente utilizados para prototipos y partes funcionales donde la facilidad de eliminación es importante.

- Soportes Dissolubles: Para impresiones más complejas, especialmente aquellas con cavidades internas o detalles intrincados, se emplean soportes disolubles hechos de materiales como el alcohol polivinílico (PVA) o poliestireno de alto impacto (HIPS). Estos soportes se imprimen junto con el material principal y pueden disolverse en agua o un solvente adecuado, permitiendo la creación de partes con geometrías que de otro modo serían imposibles de lograr. Esta técnica es admitida por impresoras FDM de doble extrusión y se utiliza comúnmente en entornos profesionales y educativos.

La elección de la estructura de soporte en la impresión FDM depende de factores como la complejidad del modelo, la compatibilidad de materiales, las capacidades de la impresora y el acabado superficial deseado. Organizaciones líderes en fabricación aditiva, como Stratasys y Ultimaker, proporcionan guías y herramientas de software completas para ayudar a los usuarios a optimizar las estrategias de soporte para diversas aplicaciones. A medida que la tecnología FDM evoluciona, las innovaciones en el diseño de estructuras de soporte continúan mejorando la calidad de impresión, reduciendo el desperdicio de material y agilizando el post-procesamiento.

Selección de Material para Soportes Efectivos

La selección de material es un factor crítico en la efectividad de las estructuras de soporte para el Modelado por Depósito Fundido (FDM), una tecnología de fabricación aditiva ampliamente utilizada. La elección del material de soporte influye directamente en la calidad de impresión, la facilidad de post-procesamiento y la gama de geometrías que se pueden fabricar con éxito. En FDM, las estructuras de soporte son andamios temporales que sostienen voladizos, puentes y características complejas durante el proceso de impresión, previniendo la deformación o colapso de la pieza.

El enfoque más común es utilizar el mismo material termoplástico tanto para el modelo como para sus soportes, como el ácido poliláctico (PLA) o el estireno de acrilonitrilo butadieno (ABS). Este método es rentable y sencillo, pero puede complicar el post-procesamiento, ya que los soportes deben ser removidos mecánicamente, lo que arriesga dañar características delicadas. La compatibilidad del material de soporte y el material del modelo es esencial para asegurar una adhesión adecuada durante la impresión y una separación limpia después.

Para abordar estos desafíos, las impresoras FDM de doble extrusión permiten el uso de materiales de soporte dedicados que son diferentes del material del modelo. Los polímeros solubles en agua como el alcohol polivinílico (PVA) y materiales solubles en álcali como el poliestireno de alto impacto (HIPS) son opciones populares. El PVA es compatible con el PLA y se disuelve en agua, permitiendo una fácil eliminación sin intervención mecánica. Por otro lado, el HIPS se empareja a menudo con el ABS y puede disolverse en limoneno, un solvente suave. Estos soportes solubles son particularmente ventajosos para geometrías intrincadas y cavidades internas, donde la eliminación manual sería impráctica o imposible.

La selección de material también depende de la compatibilidad térmica y química entre los materiales de soporte y de modelo. Por ejemplo, la temperatura de impresión del soporte debe alinearse con la del modelo para prevenir deformaciones o mala adhesión. Además, el material de soporte elegido no debe afectar negativamente el acabado superficial de la parte impresa. Algunos sistemas FDM avanzados ofrecen materiales de soporte patentados diseñados para un rendimiento óptimo con polímeros de modelo específicos, ampliando aún más la gama de geometrías imprimibles y mejorando la fiabilidad del proceso.

Organizaciones como Stratasys, un fabricante líder de impresoras y materiales FDM, han desarrollado una variedad de materiales de soporte adecuados para diferentes termoplásticos de ingeniería, incluyendo opciones desmontables y solubles. La ASTM International también proporciona estándares y directrices para materiales de fabricación aditiva, asegurando consistencia y calidad en toda la industria.

En resumen, la selección de material efectiva para estructuras de soporte en FDM es un equilibrio entre la imprimibilidad, removibilidad, compatibilidad y la calidad superficial deseada de la pieza final. Los avances en ciencia de materiales y tecnología de impresión continúan expandiendo las opciones disponibles, permitiendo impresiones FDM más complejas y de mayor calidad.

Diseño para un Uso Mínimo de Soportes

En el Modelado por Depósito Fundido (FDM), las estructuras de soporte son esenciales para imprimir voladizos, puentes y geometrías complejas que no pueden fabricarse capa por capa sin material adicional debajo de ellas. Sin embargo, el uso excesivo de soportes aumenta el consumo de material, el tiempo de impresión y el esfuerzo de post-procesamiento. Por lo tanto, el diseño para un uso mínimo de soportes es un aspecto crítico de la impresión FDM eficiente.

El primer paso para minimizar los requisitos de soporte es entender las limitaciones de la tecnología FDM. La mayoría de las impresoras FDM pueden imprimir de manera confiable voladizos de hasta 45 grados desde la vertical sin soporte, aunque este umbral puede variar dependiendo del material, la refrigeración y la calibración de la impresora. Al orientar las piezas de manera que los voladizos no superen este ángulo, los diseñadores pueden a menudo eliminar la necesidad de soportes por completo. Además, el puenteo—imprimiendo tramos horizontales entre dos puntos—puede lograrse en distancias cortas sin soporte, especialmente al utilizar configuraciones de impresión optimizadas y materiales con buenas características de puenteo.

Otra estrategia efectiva es dividir modelos complejos en múltiples componentes que pueden imprimirse por separado y ensamblarse después de la impresión. Este enfoque permite que cada parte se oriente para minimizar los voladizos y los requisitos de soporte. Incorporar características auto-soportantes, como chaflanes o radios en lugar de voladizos agudos, reduce aún más la necesidad de soportes. Por ejemplo, reemplazar un voladizo de 90 grados con un chaflán de 45 grados puede hacer que la característica sea imprimible sin material adicional.

Los diseñadores también deben considerar el uso de configuraciones de interfaz de soporte y la optimización del patrón de soporte disponibles en el software de corte. Ajustando parámetros como la densidad de soporte, el tipo de patrón y las capas de interfaz, es posible reducir la cantidad de material de soporte mientras se mantiene la calidad de impresión. Algunos software de corte avanzados ofrecen estructuras de soporte en forma de árbol u orgánicas que utilizan menos material y son más fáciles de eliminar que los soportes de cuadrícula tradicionales.

La selección de material también juega un papel. Algunas impresoras FDM admiten extrusión dual, lo que permite el uso de materiales de soporte solubles como PVA o HIPS. Si bien esto no reduce la cantidad de material de soporte, puede facilitar considerablemente el post-procesamiento, especialmente para geometrías intrincadas. Sin embargo, la mejor práctica sigue siendo diseñar piezas que requieran la menor cantidad de soporte posible, tanto por sostenibilidad como por eficiencia.

Organizaciones como ASTM International y Organización Internacional de Normalización (ISO) proporcionan directrices y estándares para el diseño de fabricación aditiva, incluidas recomendaciones para minimizar estructuras de soporte en FDM. Cumplir con estos estándares ayuda a asegurar que las partes sean tanto manufacturables como optimizadas para el proceso FDM.

Colocación Automática vs. Manual de Soportes

En el Modelado por Depósito Fundido (FDM), las estructuras de soporte son esenciales para fabricar voladizos, puentes y geometrías complejas que no pueden ser impresas directamente sobre la plataforma de construcción. La colocación de estos soportes puede ser gestionada manualmente por el usuario o automáticamente por el software de corte, cada enfoque ofreciendo distintas ventajas y desafíos.

La colocación de soporte automática es la modalidad predeterminada en la mayoría de los software de corte FDM modernos. Aquí, el software analiza algorítmicamente el modelo 3D, identifica regiones que requieren soporte según los ángulos de voladizo y las distancias de puenteo, y genera estructuras de soporte en consecuencia. Este proceso es altamente eficiente, reduciendo la necesidad de intervención del usuario y asegurando que incluso los usuarios novatos puedan lograr impresiones exitosas. La generación automática de soportes es particularmente valiosa para formas complejas u orgánicas, donde la identificación manual de todas las regiones de soporte necesarias llevaría mucho tiempo y sería propensa a errores. Los principales fabricantes de impresoras FDM y desarrolladores de software, como Ultimaker y Stratasys, han integrado algoritmos avanzados de soporte en sus plataformas, permitiendo parámetros personalizables como la densidad de soporte, el patrón y las capas de interfaz para optimizar tanto la calidad de impresión como la facilidad de eliminación.

Sin embargo, la colocación automática de soportes no está exenta de inconvenientes. Los algoritmos pueden generar más material de soporte del necesario, aumentando el consumo de material, el tiempo de impresión y el esfuerzo de post-procesamiento. En algunos casos, los soportes pueden colocarse en áreas que son difíciles de remover o que corren el riesgo de dañar características delicadas durante la eliminación. Para abordar estos problemas, muchas herramientas de corte ofrecen opciones de colocación manual de soportes. Este enfoque brinda a los usuarios un control granular sobre dónde se generan los soportes, permitiéndoles agregar, eliminar o modificar estructuras de soporte basándose en su conocimiento de la geometría y función de la pieza. La colocación manual es especialmente útil para usuarios experimentados que buscan minimizar el uso de soportes, proteger superficies críticas o facilitar un post-procesamiento más sencillo.

La elección entre la colocación de soporte automática y manual depende con frecuencia de la complejidad de la pieza, la experiencia del usuario y la aplicación prevista. Para la creación rápida de prototipos o al imprimir geometrías estándar, los soportes automáticos suelen ser suficientes y ahorran tiempo. Para prototipos funcionales, partes de uso final o modelos con detalles intrincados, la intervención manual puede proporcionar mejores resultados al reducir marcas y mejorar el acabado superficial. Algunas plataformas de corte avanzadas, como las proporcionadas por Ultimaker, ofrecen flujos de trabajo híbridos, permitiendo a los usuarios comenzar con soportes automáticos y luego ajustarlos manualmente según sea necesario.

En última instancia, la integración de herramientas tanto automáticas como manuales de colocación de soportes en los flujos de trabajo FDM empodera a los usuarios para equilibrar la eficiencia, el uso de material y la calidad de impresión, adaptándose a las demandas específicas de cada proyecto.

Técnicas de Eliminación de Soportes y Post-Procesamiento

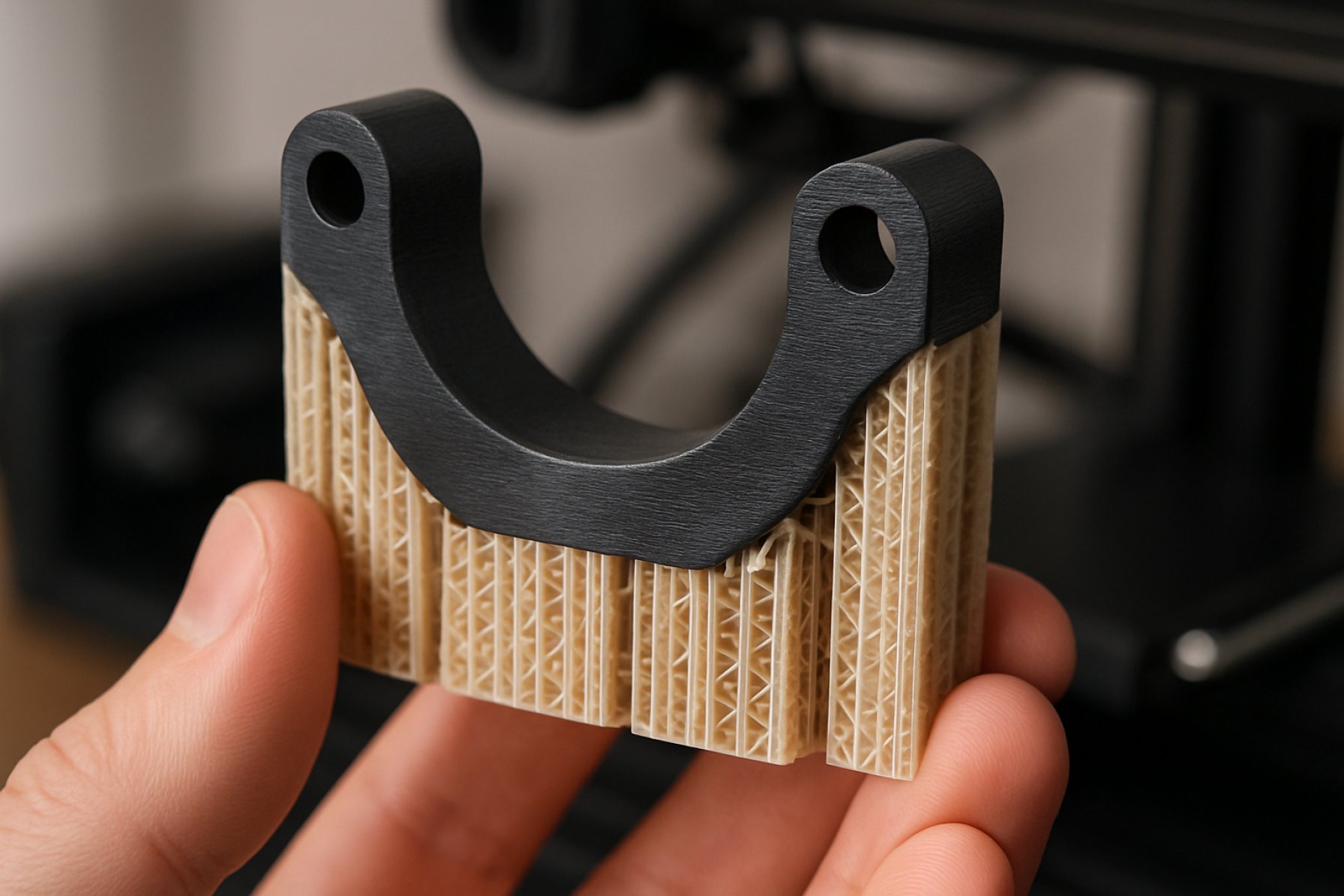

Las estructuras de soporte son esenciales en el Modelado por Depósito Fundido (FDM) para permitir la fabricación de voladizos, puentes y geometrías complejas que de otro modo serían imposibles de imprimir. Sin embargo, una vez que se completa el proceso de impresión, estos soportes deben ser eliminados para lograr la parte final deseada. La eliminación y el post-procesamiento de las estructuras de soporte FDM implican varias técnicas, cada una con sus propias ventajas, limitaciones y escenarios de mejor uso.

La técnica de eliminación de soportes más común es la eliminación manual. Esto implica romper físicamente el material de soporte de la parte impresa utilizando herramientas como alicates, cortadores o espátulas. La eliminación manual es directa y rentable, especialmente para geometrías simples y cuando se utiliza el mismo material tanto para la parte como para los soportes. Sin embargo, puede ser intensiva en mano de obra y puede dejar imperfecciones en la superficie o dañar características delicadas si no se realiza cuidadosamente.

Para impresiones más complejas o cuando se requiere una mayor calidad de superficie, a menudo se utilizan soportes disolubles. Las impresoras FDM equipadas con extrusores dobles pueden imprimir el modelo en un material (por ejemplo, PLA o ABS) y los soportes en un material soluble en agua como PVA (alcohol polivinílico) o un material químicamente soluble como HIPS (poliestireno de alto impacto), que se disuelve en limoneno. Después de la impresión, la parte se sumerge en agua o en el solvente adecuado, permitiendo que el material de soporte se disuelva sin intervención mecánica. Esta técnica es particularmente ventajosa para cavidades internas intrincadas y características delicadas, ya que minimiza el riesgo de daño y mejora el acabado superficial. Los principales fabricantes de impresoras FDM, como Ultimaker y Stratasys, ofrecen sistemas y materiales específicamente diseñados para aplicaciones de soporte solubles.

Después de la eliminación de los soportes, a menudo son necesarios pasos de post-procesamiento para lograr la calidad superficial y la precisión dimensional deseadas. Estos pasos pueden incluir lijado, fresado o pulido para suavizar áreas donde se fijaron los soportes. En algunos casos, se puede utilizar el suavizado químico (por ejemplo, vapor de acetona para ABS) para refinar aún más la superficie. Además, la limpieza y el secado son importantes para eliminar cualquier material de soporte residual o solvente, especialmente cuando se utilizan soportes disolubles.

La elección de la técnica de eliminación de soportes y post-procesamiento depende de factores como la geometría de la pieza, la compatibilidad de materiales, el acabado superficial requerido y el equipo disponible. Una planificación adecuada y la selección de estrategias de soporte durante las etapas de diseño y corte pueden reducir significativamente el tiempo de post-procesamiento y mejorar la calidad general de las partes impresas en FDM. Organizaciones como ASTM International proporcionan estándares y directrices para el post-procesamiento de fabricación aditiva, ayudando a asegurar consistencia y calidad en los productos terminados.

Impacto de los Soportes en el Acabado Superficial y la Precisión

En el Modelado por Depósito Fundido (FDM), las estructuras de soporte son esenciales para fabricar voladizos, puentes y geometrías complejas que no pueden imprimirse directamente sobre la plataforma de construcción. Sin embargo, la presencia y posterior eliminación de estos soportes influyen significativamente en el acabado superficial y la precisión dimensional de la pieza final.

Las estructuras de soporte se imprimen típicamente utilizando el mismo material termoplástico que la parte principal o, en sistemas de doble extrusión, con un material de soporte soluble dedicado. Cuando los soportes se imprimen con el mismo material, su interfaz con la parte a menudo resulta en un acabado superficial más áspero. Esto se debe al proceso de deposición capa por capa, donde las superficies soportadas pueden exhibir líneas de capa visibles, mayor rugosidad superficial y ocasional residuo de material después de la eliminación del soporte. Incluso con soportes solubles, como los elaborados con alcohol polivinílico (PVA) o poliestireno de alto impacto (HIPS), el proceso de disolución puede dejar pequeñas imperfecciones en la superficie o requerir post-procesamiento para lograr un acabado suave.

El impacto en el acabado superficial es más pronunciado en superficies que miran hacia abajo o aquellas que están en contacto directo con los soportes. Estas áreas a menudo requieren post-procesamiento adicional, como lijado o suavizado químico, para igualar la calidad de las superficies no soportadas. El grado de rugosidad superficial depende de varios factores, incluyendo la densidad del soporte, configuraciones de capa de interfaz y la precisión del sistema de extrusión de la impresora. Fabricantes como Ultimaker y Stratasys—ambos desarrolladores líderes de la tecnología FDM—recomiendan optimizar parámetros de soporte y usar soportes solubles donde sea posible para minimizar defectos superficiales.

La precisión dimensional también se ve afectada por las estructuras de soporte. El proceso de eliminación, ya sea mecánico o químico, puede causar deformaciones menores o pérdida de material en la interfaz, especialmente en características pequeñas o delicadas. Esto es particularmente relevante para aplicaciones de ingeniería donde se requieren tolerancias estrictas. Según Stratasys, la calibración cuidadosa de los ajustes de soporte y el uso de software de corte avanzado pueden ayudar a mitigar estos problemas, pero a menudo es inevitable cierta variación dimensional.

En resumen, mientras que las estructuras de soporte son indispensables para expandir las posibilidades de diseño del FDM, introducen desafíos relacionados con el acabado superficial y la precisión. La elección del material de soporte, la calibración de la impresora y las técnicas de post-procesamiento desempeñan roles críticos en la determinación de la calidad final de las partes impresas en FDM. Los avances continuos en la química de materiales de soporte y algoritmos de corte por organizaciones como UltiMaker y Stratasys continúan mejorando los resultados, pero los usuarios deben estar conscientes de los compromisos inherentes al diseñar para FDM.

Innovaciones en Soportes Dissolubles y Desmontables

El Modelado por Depósito Fundido (FDM) es una tecnología de fabricación aditiva ampliamente adoptada que construye objetos capa por capa utilizando filamentos termoplásticos. Un aspecto crítico del FDM es el uso de estructuras de soporte, que proporcionan andamiaje temporal para características sobresalientes y geometrías complejas durante el proceso de impresión. Tradicionalmente, estos soportes están hechos del mismo material que la pieza impresa y requieren eliminación manual, lo que puede ser intensivo en mano de obra y puede dañar superficies delicadas. Las innovaciones recientes en materiales de soporte disolubles y desmontables han mejorado significativamente la eficiencia, la calidad de la superficie y la libertad de diseño en la impresión FDM.

Los soportes disolubles representan un importante avance en la tecnología FDM. Estos soportes se imprimen utilizando materiales que pueden disolverse selectivamente en solventes específicos, dejando la parte principal intacta. Los materiales disolubles comunes incluyen el alcohol polivinílico (PVA) y el poliestireno de alto impacto (HIPS). El PVA es soluble en agua, lo que lo hace ideal para su uso con termoplásticos estándar como el PLA, mientras que el HIPS se disuelve en limoneno y se empareja a menudo con el ABS. El uso de impresoras FDM de doble extrusión permite la deposición simultánea de materiales de construcción y de soporte, permitiendo la creación de cavidades internas intrincadas y voladizos complejos que serían imposibles de soportar limpiamente con estructuras de desmontaje tradicionales. Esta tecnología es particularmente valiosa para prototipos de ingeniería, modelos biomédicos y aplicaciones educativas donde la precisión y el acabado superficial son primordiales. Los principales fabricantes de impresoras FDM, como Stratasys y Ultimaker, han desarrollado filamentos de soporte disolubles patentados y hardware compatible para agilizar este proceso.

Los soportes desmontables, por otro lado, están diseñados para una fácil eliminación manual sin la necesidad de solventes. Estos soportes se imprimen típicamente con un material que tiene una menor adhesión al material de construcción, lo que permite que se rompan limpiamente después de la impresión. Las innovaciones en materiales de soporte desmontables se centran en optimizar el equilibrio entre un soporte robusto durante la impresión y la facilidad de eliminación después de la impresión. Por ejemplo, algunos fabricantes han diseñado filamentos de soporte con propiedades mecánicas y químicas de superficie adaptadas para minimizar marcas y mejorar el acabado de las superficies soportadas. Este enfoque es especialmente útil para la creación rápida de prototipos y partes funcionales donde se debe minimizar el tiempo de post-procesamiento.

El desarrollo continuo de soportes disolubles y desmontables está ampliando las capacidades de la tecnología FDM. Al permitir la producción de geometrías más complejas con una mejor calidad superficial y reducción del post-procesamiento, estas innovaciones están ayudando a impulsar la adopción de FDM en industrias que van desde la aeroespacial hasta la salud. Organizaciones como ASTM International también están trabajando para estandarizar materiales y procesos, apoyando aún más la integración de estrategias de soporte avanzadas en flujos de trabajo de fabricación aditiva.

Tendencias Futuras y Desafíos en las Estructuras de Soporte FDM

El Modelado por Depósito Fundido (FDM) se ha convertido en una de las tecnologías de fabricación aditiva más ampliamente adoptadas, particularmente para la creación de prototipos y producción de piezas funcionales. Un aspecto crítico del FDM es el uso de estructuras de soporte, que permiten la fabricación de geometrías complejas proporcionando andamiaje temporal para características sobresalientes. A medida que la tecnología madura, varias tendencias futuras y desafíos están surgiendo en el desarrollo y aplicación de estructuras de soporte FDM.

Una tendencia importante es el avance en las formulaciones de materiales de soporte. Los sistemas FDM tradicionales a menudo utilizan el mismo termoplástico para la pieza y sus soportes, lo que puede complicar el post-procesamiento. La introducción de materiales de soporte solubles, como aquellos basados en alcohol polivinílico (PVA) o poliestireno de alto impacto (HIPS), ha permitido una eliminación más fácil y un acabado superficial mejorado. La investigación continua se concentra en desarrollar nuevos materiales de soporte que sean no solo más fáciles de disolver o despegar, sino también amigables con el medio ambiente y compatibles con una gama más amplia de materiales de construcción. Organizaciones como Stratasys, pionero en tecnología FDM, continúan innovando en esta área, ofreciendo soportes solubles patentados para sus impresoras industriales.

Otra tendencia es la evolución de los algoritmos de software para la generación de soportes. El software de corte moderno aprovecha cada vez más la inteligencia artificial y la geometría computacional avanzada para optimizar la colocación de soportes, minimizar el uso de material y reducir el tiempo de impresión. Estos algoritmos buscan generar soportes que sean estructuralmente suficientes, pero fáciles de quitar, y que minimicen marcas en la pieza terminada. Las comunidades de código abierto y empresas como UltiMaker (anteriormente Ultimaker), un fabricante líder de impresoras y software FDM, están a la vanguardia en el desarrollo de estas soluciones de soporte inteligentes.

A pesar de estos avances, persisten varios desafíos. La eliminación de estructuras de soporte, especialmente de cavidades internas intrincadas, sigue siendo intensiva en mano de obra y puede arriesgar dañar características delicadas. Además, el uso de materiales de soporte aumenta tanto el costo como la huella ambiental de la impresión FDM, particularmente cuando se utilizan materiales no reciclables o no biodegradables. También hay una necesidad de estándares y directrices mejoradas para el diseño de soportes, ya que la estrategia óptima puede variar significativamente dependiendo de la impresora, el material y la geometría de la pieza.

Mirando hacia el futuro, la integración de la impresión multimaterial, la automatización adicional de la eliminación de soportes y el desarrollo de materiales de soporte reciclables o reutilizables probablemente darán forma al paisaje futuro de las estructuras de soporte FDM. La colaboración entre fabricantes de impresoras, científicos de materiales y organizaciones de estándares como ASTM International será esencial para abordar estos desafíos y desbloquear nuevas posibilidades en la fabricación aditiva.

Fuentes y Referencias

- Stratasys

- UltiMaker

- Instituto Nacional de Estándares y Tecnología (NIST)

- ASTM International

- UltiMaker

- Organización Internacional de Normalización (ISO)

- Stratasys

- ASTM International