Fused Deposition Modeling (FDM) tugistruktuuride valdamine: strateegiad, uuendused ja parimad praktikad paremate 3D-printimise tulemuste saavutamiseks. Avasta, kuidas optimeeritud tugistruktuurid saavad muuta teie printimise kvaliteeti ja efektiivsust.

- FDM tugistruktuuride sissejuhatus

- Tugi genereerimise teadus

- Tüübid tugistruktuuride FDM printimisel

- Materjalide valik tõhusate tugistruktuuride jaoks

- Kujundamine minimaalsete tugistruktuuride kasutuse jaoks

- Automatiseeritud vs. manuaalne tugistruktuuride paigutus

- Tugistruktuuride eemaldamise tehnikaid ja järelkäitmine

- Tugistruktuuride mõju pinnakvaliteedile ja täpsusele

- Uuendused lahustuvates ja eemaldatavates tugistruktuurides

- Tuleviku suundumused ja väljakutsed FDM tugistruktuurides

- Allikad ja viidatud teosed

FDM tugistruktuuride sissejuhatus

Fused Deposition Modeling (FDM) on laialdaselt kasutatav lisanditehnoloogia, mis ehitab objekte kiht kihi haaval, ekstrudeerides termoplastilisi materjale. Üks FDM-i seaduslikke väljakutseid on keerukate geomeetriliste kujundite valmistamine, eriti need, mis sisaldavad üleulatuvaid osi, sildasid või keerulisi sisemisi õõnsusi. Nende väljakutsete lahendamiseks kasutatakse printimisprotsessi ajal tugistruktuure. Need ajutised raamistikud pakuvad mehaanilist stabiilsust üleulatuvatele või isoleeritud detailidele, tagades mõõtmete täpsuse ja vältides deformeerumist või kokkuvarisemist tootmisprotsessi käigus.

FDM-i tugistruktuurid genereeritakse tavaliselt automaatselt lõikeprogrammi kaudu, mis analüüsib 3D mudelit ja tuvastab piirkonnad, kus ei ole piisavalt aluspinda õige deposiidi jaoks. Kõige levinumad tugimaterjalid on samad termoplastilised materjalid, mida kasutatakse peamise osa jaoks, näiteks polülaktaat (PLA) või akrüloonitrüüli butadieni stilüül (ABS). Siiski võivad arenenud FDM süsteemid kasutada spetsiaalseid lahustuvaid tugimaterjale, nagu polüvinüülalkohol (PVA) või kõrge löögikindlusega polüstüreen (HIPS), mis saab pärast printimist lahustada, võimaldades keerukate ja õrnade struktuuride loomist ilma manuaalse eemaldamiseta.

Tugistruktuuride projekteerimine ja rakendamine on FDM printimise eduka käivitamise jaoks ülioluline. Halvasti projekteeritud toetused võivad põhjustada pindade defekte, suurenenud materjalide tarbimist ja pikemaid järelkäitmisprotsesse. Vastupidi, optimeeritud tugistrateegiad vähendavad materjalikasutust, lühendavad printimisaega ja hõlbustavad eemaldamist, hoides samal ajal trükitud objekti terviklikkust. Tugimustri, tiheduse ja liidesekihtide valik on peamised parameetrid, mis mõjutavad tugistruktuuride efektiivsust ja eemaldatavust.

Valdkonna juhtivad organisatsioonid, nagu Stratasys—FDM tehnoloogia originaalarendaja—on rajanud nii riist- kui ka tarkvara lahendusi tugigeneratsiooni ja -eemaldamise täiustamiseks. Avatud lähtekoodiga kogukonnad ja ettevõtted nagu UltiMaker (endine Ultimaker) on samuti oluliselt panustanud, arendades lõikeprogramme kohandatavate tugivõimalustega, andes kasutajatele võimaluse kohandada tugistruktuure konkreetsete rakenduste ja materjalide jaoks.

Kokkuvõttes on tugistruktuurid FDM 3D printimise oluline aspekt, võimaldades realiseerida keerukaid kujundusi, mida muidu ei saaks printida. Jätkuvad edusammud tugimaterjalide keemias, lõiketarkvarades ja printerite riistvaras laiendavad FDM tehnoloogia võimalusi ja efektiivsust, muutes selle järjest jõudsamaks nii tööstuse kui ka lauaarvutite kasutajatele.

Tugi genereerimise teadus

Fused Deposition Modeling (FDM) on laialdaselt kasutatav lisanditehnoloogia, mis ehitab objekte kiht kihi haaval, ekstrudeerides termoplastilisi materjale. Üks FDM-i olulisi väljakutseid on üleulatuvate detailide ja keerukate geomeetriliste kujundite valmistamine, mis nõuavad ajutiste tugistruktuuride kasutamist deformeerumise, langemise või kokkuvarisemise vältimiseks printimise ajal. Tugigeneratsiooni teadus FDM-is hõlmab materjaliteaduse, arvutusgeomeetria ja protsessitehnika ühendamise.

FDM tugistruktuurid genereeritakse tavaliselt seal, kus trükitud osal on üleulatuvad osad, mis ületavad teatud nurga—tavaliselt umbes 45 kraadi vertikaalist, kus ekstrudeeritud filament ei oleks muidu piisava aluspinnaga korraliku adhesiooni tagamiseks. Lõikeprogramm, mis tõlgib 3D mudeleid masinainstruktsioonideks, analüüsib osa geomeetriat ja tuvastab automaatselt piirkonnad, kus on vajalik tugi. Seejärel genereeritakse tugiraamid, mis on tavaliselt trükitud ruudustiku, puu- või lineaarse mustriga, optimeeritud nii stabiilsuse kui ka eemaldamise hõlbustamiseks.

Tugistruktuuride jaoks kasutatav materjal võib olla sama, mis mudelimaterjal (ühes ekstrusioonisüsteemides) või erinev, sageli vees lahustuv materjal, kahealustes süsteemides. Vees lahustuvad toetused, nagu need, mis on valmistatud polüvinüülalkoholist (PVA) või kõrge löögikindlusega polüstüreenist (HIPS), võimaldavad luua keerukaid sisemisi õõnsusi ja keerulisi üleulatusi, kuna neid saab printimise ajal lahustada peamise osa kahjustamata. See lähenemine on eriti väärtuslik uurimistöös, prototüüpimisel ja tööstuslikel rakendustel, kus geomeetriline vabadus on hädavajalik.

Tugistruktuuride kujundamine ja paigutamine sõltub mitmest tegurist, sealhulgas tugimaterjali mehhaanilistest omadustest, adhesiooni ja mudeli vahel ning järelkäitmise hõlbustamisest. Arendatud lõikeprogrammid võimaldavad kasutajatel kohandada tugitihedust, mustrit ja liidese kihte, et tasakaalustada printimise töökindlust, materjalide efektiivsust ja pinnakvaliteeti. Näiteks tihedamad toetused pakuvad suuremat stabiilsust, kuid on raskemad eemaldada ja tarbivad rohkem materjali, samas kui hõredamad toetused on lihtsamad eemaldada, kuid ei pruugi piisavalt tuge pakkuda keerukatele detailidele.

Uuringud ja arendustegevus FDM tugistrateegiate osas on jätkuvalt aktiivsed, kus organisatsioonid nagu National Institute of Standards and Technology (NIST) ja ASTM International aitavad standardiseerida ja optimeerida lisandite protsesse. Need jõupingutused on suunatud tugigeneratsiooni ennustatavuse, korduvuse ja efektiivsuse parandamisele, laiendades lõpuks FDM tehnoloogia võimalusi tööstuslikes ja teaduslikes rakendustes.

Tüübid tugistruktuuride FDM printimisel

Fused Deposition Modeling (FDM) on laialdaselt kasutatav lisanditehnoloogia, mis ehitab objekte kiht kihi haaval, ekstruudeerides termoplastilisi materjale. Printimisprotsessi käigus nõuavad üleulatused, sillad ja keerulised geomeetrilised kujundid sageli ajutisi tugistruktuure, et tagada mõõtmete täpsus ja vältida deformeerumist. Tugistruktuuride kujundamine ja valimine on trükikvaliteedi, materjalikasutuse ja järelkäitmise hõlbustamise jaoks kriitilise tähtsusega. FDM printimisel on mitmeid levinud tugistruktuuride tüüpe, igal neist on erinevad omadused ja rakendused.

- Lineaarsetest/ruudustiku tugistruktuurid: Kõige levinum tüüp, lineaarsetest või ruudustiku tugistruktuurid, koosnevad sarnastest mustritest, mis pakuvad stabiilsust üleulatuvatele detailidele. Need tugistruktuurid genereeritakse tavaliselt automaatselt lõikeprogrammi kaudu ja on pärast printimist kergesti eemaldatavad. Nende regulaarne struktuur pakub tasakaalu tugijõu ja materjalikasutuse vahel, mistõttu sobivad need enamiku üldise kasutuse FDM rakenduste jaoks.

- Puu-sarnased tugistruktuurid: Puuliikide tugistruktuurid kasutavad vähest materjali, sirutades aluspinnalt ja harutades välja toetama üleulatusi lihtsalt seal, kus see on vajalik. Puuliikide tugistruktuurid on eriti kasulikud keeruliste või orgaaniliste kujude jaoks, kuna nad vähendavad materjalikasutust ja minimeerivad trükitud osade armistumist. Seda lähenemist leiate sageli arenenud lõikeprogrammides ja see on eriti kasulik mudelite jaoks, millel on keerukad geomeetrilised kujundid.

- Kohandatud/Manuaalsed tugistruktuurid: Mõned arenenud kasutajad valivad kohandatud tugistruktuuride projekteerimise, mis vastavad konkreetsetele mudeli nõuetele. See meetod võimaldab täpset paigutust ja optimeerimist, vähendades järelkäitmise vaeva ja parandades pindade kvaliteeti. Kohandatud tugistruktuure kasutatakse sageli professionaalsetes või teaduslikes keskkondades, kus osade kvaliteet on väga oluline.

- Eemaldatavad tugistruktuurid: Need on kavandatud kergesti käsitsi eemaldamiseks pärast printimist. Eemaldatavad tugistruktuurid on tavaliselt valmistatud samast materjalist nagu peamine trükk ja on konstrueeritud eemalduma puhtalt, jättes minimaalselt jääke. Need on laialdaselt kasutusel prototüüpide ja funktsionaalsete osade puhul, kus eemaldamise hõlbustamine on oluline.

- Lahustuvad tugistruktuurid: Keerukamate printide jaoks, eriti nende puhul, millel on sisemised õõnsused või keerukad detailid, kasutatakse lahustuvaid tugistruktuure, mis on valmistatud näiteks polüvinüülalkoholist (PVA) või kõrge löögikindlusega polüstüreenist (HIPS). Need tugistruktuurid trükitakse koos peamise materjaliga ja neid saab vees või sobivas lahustis lahustada, võimaldades osade loomist, millel on muidu võimatud geomeetrilised kujundid. See tehnika on toetatud kaheahelalistes FDM printerites ja on laialdaselt kasutusel professionaalses ja hariduslikus keskkonnas.

Tugistruktuuri valik FDM printimisel sõltub sellistest teguritest nagu mudeli keerukus, materjalide ühilduvus, printeri suutlikkus ja soovitud pindade kvaliteet. Juhtivad organisatsioonid lisandite tootmises, nagu Stratasys ja Ultimaker, pakuvad ulatuslikke juhiseid ja tarkvaralahendusi, et aidata kasutajatel optimeerida tugistrateegiaid erinevate rakenduste jaoks. Kui FDM tehnoloogia areneb, jätkub innovatsioon tugistruktuuride kujundamisel, et täiustada trükikvaliteeti, vähendada materjalide raiskamist ja sujuvamaks muuta järelkäitmist.

Materjalide valik tõhusate tugistruktuuride jaoks

Materjalide valik on kriitilise tähtsusega tegur Fused Deposition Modeling (FDM) tugistruktuuride tõhususes, laialdaselt kasutatav lisanditehnoloogia. Tugimaterjali valik mõjutab otse trükikvaliteeti, järelkäitmise hõlbustamist ja geomeetriate vahemikku, mis saab edukalt valmistada. FDM-is on tugistruktuurid ajutised raamistikud, mis toetavad üleulatusi, sildu ja keerulisi elemente printimise käigus, et vältida osade deformeerumist või kokkuvarisemist.

Kõige levinum lähenemine on kasutada sama termoplastilist materjali nii mudeli kui ka tugistruktuuride jaoks, näiteks polülaktaati (PLA) või akrüloonitrüüli butadieni stilüül (ABS). See meetod on kulutõhus ja lihtne, kuid see võib keeruliseks muuta järelkäitmise, kuna tugistruktuurid tuleb mehhaaniliselt eemaldada, mis võib nõrgendada õrnade elementide struktuuri. Tugimaterjali ja mudeli ühilduvus on hädavajalik, et tagada õige adhesioon printimise ajal ja puhas eraldamine hiljem.

Nende väljakutsete lahendamiseks võimaldavad kaheahelalised FDM printerid kasutada spetsiaalseid tugimaterjale, mis erinevad mudelimaterjalist. Vees lahustuvad polümeerid, nagu polüvinüülalkohol (PVA) ja leelislahustuvad materjalid nagu kõrge löögikindlusega polüstüreen (HIPS) on populaarsed valikud. PVA on PLA-ga ühilduv ja lahustub vees, võimaldades kerget eemaldamist ilma mehhaanilise sekkumiseta. HIPS-i aga kallatakse sageli ABS-iga ja seda saab lahustada limoneenis, kergel lahustil. Need lahustuvad tugistruktuurid on eriti kasulikud keerukate kujundite ja sisemiste õõnsuste jaoks, kus käsitsi eemaldamine oleks ebatõhus või isegi võimatu.

Materjalide valik sõltub ka tugimaterjali ja mudeli vahelisest soojus- ja keemilisest ühilduvusest. Näiteks peab tugimaterjali printimise temperatuur olema kooskõlas mudeli omaga, et vältida sõlmitust või halba adhesiooni. Samuti ei tohiks valitud tugimaterjal negatiivselt mõjutada trükitud osa pinnakvaliteeti. Mõned arenenud FDM süsteemid pakuvad patenteeritud tugimaterjale, mis on konstrueeritud optimaalseks soorituseks konkreetsete mudelpolümeeridega, laiendades veelgi trükitavate geomeetria valikute ulatust ja parandades protsessi töökindlust.

Organisatsioonid nagu Stratasys, mis on juhtiv FDM printerite ja materjalide tootja, on välja töötanud mitmesuguseid tugimaterjale, mis on kohandatud erinevatele inseneritermoplastikutele, sealhulgas eemaldatavate ja lahustuvate võimalustega. ASTM International pakub samuti standardeid ja juhiseid lisandite valmistamiseks, tagamaks tööstuses järjepidevust ja kvaliteeti.

Kokkuvõttes on tõhus tugistruktuuri materjalide valik FDM-is tasakaal printimise, eemaldamise, ühilduvuse ja soovitud lõpptootmise kvaliteedi vahel. Materjaliteaduse ja printeri tehnoloogia edusammud jätkuvad, laiendades saadavalolevaid valikuvõimalusi ja võimaldades keerukamate ja kvaliteetsemate FDM trükiste tegemist.

Kujundamine minimaalsete tugistruktuuride kasutuse jaoks

Fused Deposition Modeling (FDM) puhul on tugistruktuurid olulised, et trükkida üleulatusi, sillad ja keerulisi geomeetrilisi kujundusi, mida ei saa kiht kihi haaval valmistada ilma nende all täiendava materjalita. Siiski, tugide ülemäärane kasutamine suurendab materjalikulu, printimise aega ja järelkäitmise vaeva. Seetõttu on minimaalsete tugistruktuuride kasutuse jaoks projekteerimine tõhusate FDM printimise oluliseks aspektiks.

Esimene samm tugivajaduste vähendamisel on FDM tehnoloogia piirangute mõistmine. Enamik FDM printereid suudab usaldusväärselt printida üleulatusi kuni 45 kraadi vertikaalist ilma toetusteta, kuigi see lävi võib varieeruda sõltuvalt materjalist, jahutusest ja printeri kalibreerimisest. Osade suuna valimine nii, et üleulatused ei ületaks seda nurka, võimaldab disaineritel tihti tugistruktuure täielikult elimineerida. Lisaks võib sillutamine—horisontaalsete vahemaa printimine kahe punkti vahel—saada teostada lühikeste vahemaade jooksul ilma toeta, eriti kui kasutatakse optimeeritud printimist ja head sillutuse omadused omavaid materjale.

Teine tõhus strateegia on keeruliste mudelite jagamine mitmeks osaks, mida saab eraldi printida ja hiljem kokku panna. See lähenemine võimaldab igal osal orienteeruda minimaalselt üleulatusi ja tugivajadusi. Ise-üleskande omaduste, nagu faasist või rebenenud äärte kujundamine teravate üleulatusete asemel, vähendavad samuti tugivajadust. Näiteks 90-kraadise üleulatuva osa asendamine 45-kraadise faasiga võib muuta funktsiooni trükitavaks ilma täiendava materjalita.

Disainerid peaksid samuti arvestama tugivahendite liidese seade ja tugimustriga, mis on saadaval lõikeprogrammis. Muutes parameetreid, nagu tugitihedus, mustritüüp ja liidese kihid, on võimalik vähendada tugimaterjali kogust ilma trükikvaliteedi säilitamise kadumiseta. Mõned arenenud lõikeprogrammid pakuvad puu-sarnaseid või orgaanilisi tugistruktuure, mis kasutavad vähem materjali ja on kergemad eemaldada kui traditsioonilised ruudustiku tugistruktuurid.

Materjalide valik mängib samuti rolli. Mõned FDM printerid toetavad kaheahelaliste printimist, mis võimaldab kasutada lahustuvaid toetustematerjale, nagu PVA või HIPS. Kuigi see ei vähenda tugimaterjalide kogust, võib see oluliselt hõlbustada järelkäitmist, eriti keerukate geomeetriate puhul. Kuid parim praktika jääb ikka veel seadma ülesande projekteerida osi, mis vajavad võimalikult vähe tuge, nii jätkusuutlikkuse kui ka efektiivsuse jaoks.

Organisatsioonid nagu ASTM International ja International Organization for Standardization (ISO) pakuvad juhiseid ja standardeid lisandite disaini osas, sealhulgas soovitusi tugistruktuuride vähendamiseks FDM-is. Nende standardite järgimine aitab tagada, et osad oleksid nii valmistatavad kui ka FDM protsessi jaoks optimeeritud.

Automatiseeritud vs. manuaalne tugistruktuuride paigutus

Fused Deposition Modeling (FDM) puhul on tugistruktuurid olulised, et valmistada üleulatusi, sildu ja keerulisi geomeetrilisi kujundusi, mida ei saa otse pealispinnale printida. Tugistruktuuride paigutuste haldamine võib toimuda kas manuaalselt kasutaja poolt või automaatselt lõikeprogrammi kaudu, igal lähenemisel on oma eelised ja väljakutsed.

Automatiseeritud tugistruktuuride paigutus on enamikus kaasaegsetes FDM lõikeprogrammides vaikimisi. Siin analüüsib tarkvara algoritmiliselt 3D mudelit, tuvastab piirkonnad, kus on vajalik tugi, põhinedes üleulataste nurkadel ja sillutamisvahemaadel, ja genereerib vastavalt tugistruktuurid. See protsess on väga tõhus, vähendades vajadust kasutaja sekkumise järele ning tagades, et isegi algajad kasutajad saavad saavutada eduka printimise. Automatiseeritud tugigeneratsioon on eriti väärtuslik keerukate või orgaaniliste kujude puhul, kus kõik vajalike tugipiirkondade manuaalne tuvastamine oleks ajakulukas ja vigadest rikas. Juhtivad FDM printerite tootjad ja tarkvaraarendajad, nagu Ultimaker ja Stratasys, on integreerinud täiustatud tugigeograafia oma platvormide sisse, võimaldades kohandatavaid parameetreid, näiteks tugitihedust, mustrit ja liidese kihte, et optimeerida nii trükikvaliteeti kui ka eemaldamise hõlbustamist.

Kuid automatiseeritud tugistruktuuride paigutamine ei ole ilma puudusteta. Algoritmid võivad genereerida rohkem tugimaterjali kui vajalik, suurendades materjalikasutust, printimise aega ja järelkäitmise vaeva. Mõnel juhul võidakse toetusi paigutada piirkondadesse, mis on rasked eemaldada või mis riskivad õrnade omaduste kahjustamisega eemaldamise käigus. Nende probleemide lahendamiseks pakuvad paljud lõikeprogrammid manuaalse tugistruktuuride paigutamise võimalusi. See lähenemine annab kasutajatele detailse kontrolli, kuhu tugistruktuurid genereeritakse, võimaldades neil lisada, eemaldada või muuta tugistruktuure lähtudes nende tõlgendustest mudeli geomeetriast ja soovitud funktsioonist. Manuaalne paigutamine on eriti kasulik kogenud kasutajatele, kes soovivad vähendada tugikasutust, kaitsta kriitilisi pindu või hõlbustada lihtsamat järelkäitmist.

Valik automatiseeritud ja manuaalse tugistruktuuride paigutamise vahel sõltub sageli osa keerukusest, kasutaja spetsifikatsioonidest ja kavandatud rakendusest. Kiire prototüüpimise või standardsete geomeetriliste printide jaoks on automatiseeritud tugistruktuurid tavaliselt piisavad ja säästavad aega. Funktsionaalsete prototüüpide, lõppkasutuse osade või keerukate detailidega mudelite puhul võib manuaalne sekkumine pakkuda paremaid tulemusi, vähendades armistumist ja parandades pinnakvaliteeti. Mõned arenenud lõikeplatvormid, näiteks need, mida pakub Ultimaker, pakuvad hübriidvooge, võimaldades kasutajatel alustada automatiseeritud tugistruktuuridega ja seejärel vajadusel neid käsitsi kohandada.

Lõppkokkuvõttes aitab FDM tööprotsesside tugistruktuuride automatiseeritud ja manuaalsete paigutusvahendite integreerimine kasutajatel tasakaalustada efektiivsust, materjalikasutust ja trükikvaliteeti, kohandades vastavasisulisi nõudmisi igale projektile.

Tugistruktuuride eemaldamise tehnikad ja järelkäitmine

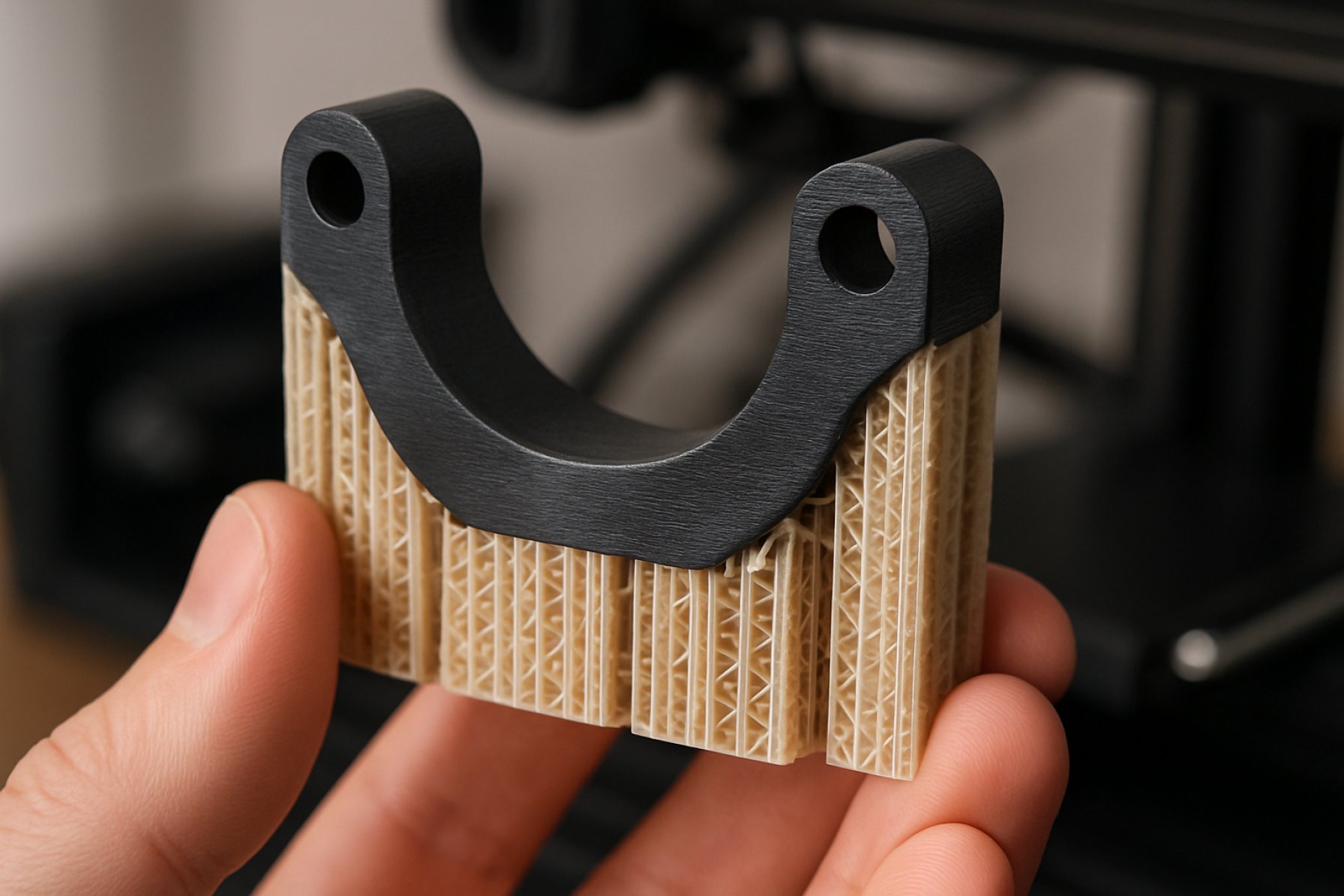

Tugistruktuurid on Fused Deposition Modeling (FDM) puhul hädavajalikud, et võimaldada üleulatuste, sildade ja keeruliste geomeetriliste kujundite valmistamist, mida muidu ei saaks printida. Kuid kui printimisprotsess on lõppenud, tuleb need tugistruktuurid eemaldada, et saavutada soovitud lõpptootmine. Tugistruktuuride eemaldamine ja järelkäitmine hõlmab mitmeid tehnikaid, igal neist on oma eelised, piirangud ja parimad kasutusstsenaariumid.

Kõige levinum tugistruktuuride eemaldamise tehnika on manuaalne eemaldamine. See tähendab tugimaterjali füüsilist eemaldamist trükitud osast tööriistade, näiteks tangide, lõikurite või spaatlite abil. Manuaalne eemaldamine on lihtne ja kulutõhus, eriti lihtsate geomeetrite puhul ja kui sama materjali kasutatakse nii osa kui ka tugistruktuuride jaoks. Kuid see võib olla töömahukas ja võib jätta pinnapealseid defekte või kahjustada õrnade detailide struktuuri, kui seda ei tehta ettevaatlikult.

Keerukamate printide puhul või kui nõutakse kõrgemat pinnakvaliteeti, kasutatakse sageli lahustuvaid toetusi. Kaheahelaliste printeritega FDM printerid võivad printida mudeli ühes materjalis (nt PLA või ABS) ja tugistruktuurid vees lahustuvast materjalist, nagu PVA (polüvinüül alkohol) või keemiliselt lahustuvad materjalid, nagu HIPS (kõrge löögikindlusega polüstüreen), mis lahustuvad limoneenis. Pärast printimist leotatakse osa vees või sobivas lahustis, võimaldades tugimaterjali lahustuda ilma mehhaanilise sekkumiseta. See tehnika on eriti kasulik keerukate sisemiste õõnsuste ja õrnade detailide jaoks, kuna see minimeerib kahjustuste riski ja parandab pindade kvaliteeti. Juhtivad FDM printeri tootjad, nagu Ultimaker ja Stratasys, pakuvad lahustuva tugimaterjali rakendustele mõeldud süsteeme ja materjale.

Pärast tugistruktuuride eemaldamist on sageli vajalik järelkäitmine soovitud pinnakvaliteedi ja mõõtmete täpsuse saavutamiseks. Need sammud võivad hõlmata lihvimist, viimistlemist või poleerimist, et siledaks teha alad, kus tugistruktuurid olid kinnitatud. Mõnel juhul võib keemilist silumist (nt atsetooni auru jaoks ABS-ile) kasutada pindade edasise täiendamise jaoks. Lisaks on puhastamine ja kuivatamine meie mäletamiseks oluline, et eemaldada igasugused jääkaitsematerjalid või lahusti jäägid, eriti lahustuvate tugistruktuuride kasutamisel.

Tugistruktuuride eemaldamise ja järelkäitmise tehnika valik sõltub niinugustest teguritest nagu osade geomeetria, materjalide ühilduvus, nõutav pinnakvaliteet ja saadaval olev varustus. Õige planeerimine ja tugistruktuuride strateegiate valik disaini ja lõikamisfaasis võivad oluliselt vähendada järelkäitmise aega ja parandada FDM trükitud osade üldist kvaliteeti. Organisatsioonid nagu ASTM International pakuvad lisandite tootmise järelkäitmise standardeid ja juhiseid, aidates tagada konsistentsi ja kvaliteeti täiendatud toodetesse.

Tugistruktuuride mõju pinnakvaliteedile ja täpsusele

Fused Deposition Modeling (FDM) puhul on tugistruktuurid hädavajalikud, et valmistada üleulatusi, sildasid ja keerulisi geomeetrilisi kujundusi, mida ei saa otse pealispinnale printida. Kuid nende tugistruktuuride olemasolu ja hiline eemaldamine mõjutavad oluliselt lõpptootmise pinnakvaliteeti ja mõõtmete täpsust.

Tugistruktuurid trükitakse tavaliselt sama termoplastilise materjaliga nagu peamine osa või, kaheahelalistes süsteemides, spetsiaalse lahustuva tugimaterjaliga. Kui tugistruktuurid on trükitud sama materjaliga, on nende kokkupuude osaga sageli põhjustanud jämedamat pinnakvaliteeti. See tuleneb kihist kihile deposiidi protsessist, kus toetatud pinnad võivad näidata nähtavaid kihijoone, suurenenud pindade karedust ja aeg-ajalt materjalijääke pärast tugistruktuuride eemaldamist. Isegi lahustuva toetuse puhul, näiteks polüvinüül alkoholist (PVA) või kõrge löögikindlusega polüstüreenist (HIPS), võib lahustumisprotsess jätta pärast enda taha väikesed pinnade vead ja nõuda lisakäsitlust sujuva pinna saavutamiseks.

Pinnakvaliteedile mõju on kõige rõhutatavam allapoole suunatud pindadel või pindadel, mis on otseselt kontaktis tugistruktuuride kohal. Need alad nõuavad sageli lisajärelkäitust, näiteks lihvimist või keemilist silumist, et kokku viia kvaliteet tugistruktuurideta pindadega. Pinna karedus sõltub mitmest tegurist, sealhulgas tugitihedusest, liidese kihiseadist ja printeri ekstrusioonisüsteemi täpsusest. Tootjad nagu Ultimaker ja Stratasys—mõlemad FDM tehnoloogia juhtivate arendajate seas—soovitavad optimeerida tugiparameetreid ja kasutada lahustuvaid tugistruktuure, kus see on võimalik, pindade defektide minimeerimiseks.

Mõõtmete täpsusele mõjub samuti tugistruktuuride olemasolu. Eemaldamisprotsess, olgu see mehhaaniline või keemiline, võib põhjustada väiksemaid deformeerumisi või materjalikadu liidese kohal, eriti väikestel või õrnadel detailidel. See on eriti oluline inseneri rakendustes, kus vajatakse rangeid tolerantsusmõõtmeid. Vastavalt Stratasys-le aitab tugistruktuuride seadistuste hoolikas kalibreerimine ja arenenud lõikeprogrammide kasutamine probleemide vähendamisel, kuid teatud määral mõõtme muutmine on sageli vältimatuks.

Kokkuvõttes, kuigi tugistruktuurid on hädavajalikud FDM-i disainivõimaluste laiendamiseks, toovad nad esile pinnakvaliteedi ja mõõtmete täpsuse suhtes seotud väljakutsed. Tugimaterjali, printeri kalibreerimise ja järelkäitmisprotseduuride valik mängib kõik kriitilisi rolle FDM trükitud osade lõppkvaliteedi määramisel. Jätkuvad edusammud tugimaterjalide keemias ja lõikealgoritmides organisatsioonide nagu Ultimaker ja Stratasys poolt aitavad tulemusi parendada, kuid kasutajad peavad olema teadlikud sisemiste kaubanduse kaupa loodud omavahelistest teadmistest FDM-i projekteerimisel.

Uuendused lahustuvates ja eemaldatavates tugistruktuurides

Fused Deposition Modeling (FDM) on laialdaselt kasutatav lisanditehnoloogia, mis koosneb objektide loomisest kiht kihi haaval termoplastiliste filamentide abil. FDM-i üks kriitiline aspekt on tugistruktuuride kasutamine, mis pakuvad ajutisi raamistikud üleulatuvatele detailidele ja keerukatele geomeetritele printimisprotsessi ajal. Traditsiooniliselt on need tugistruktuurid valmistatud samast materjalist kui trükitud osa ja vajavad manuaalset eemaldamist, mis võib olla töömahukas ja võib kahjustada õrnu pindu. Viimased uuendused lahustuvates ja eemaldatavates tugistruktuurides on oluliselt parandanud efektiivsust, pindade kvaliteeti ja disainivabadust FDM printimisel.

Lahustuvad tugistruktuurid tähistavad suurt edusammu FDM tehnoloogias. Need tugistruktuurid on printitud materjalidest, mida saab valitud lahustites lahustada, jättes peamise osa puutumata. Laialdaselt kasutatavad lahustuvad materjalid hõlmavad polüvinüülalkoholi (PVA) ja kõrge löögikindlusega polüstüreeni (HIPS). PVA on vees lahustuv, seega on see ideaalne standardsete termoplastide, näiteks PLA, kasutamiseks, samas kui HIPS lahustub limoneenis ja seda paaritakse sageli ABS-iga. Kaheahelaliste FDM printerite kasutamine võimaldab samaaegset ehitus- ja tugimaterjalide depositsiooni, võimaldades keerukate sisemiste õõnsuste ja keeruliste üleulatuste loomist, mida traditsiooniliste eemaldatavate struktuuride abil ei oleks võimalik puhtalt toetada. See tehnika on eriti väärtuslik inseneriprototüüpide, biomeditsiiniliste mudelite ja hariduskasutuse jaoks, kus täpsus ja pindade kvaliteet on esmatähtsad. Juhtivad FDM printerite tootjad, nagu Stratasys ja Ultimaker, on arendanud patenteeritud lahustuva tugifilamente ja sobivat riistvara, et seda protsessi sujuvamaks muuta.

Eemaldatavad tugistruktuurid on mõeldud lihtsaks käsitsi eemaldamiseks ilma lahustite vajaduseta. Need tugistruktuurid prinditakse tavaliselt materjaliga, mille adhesioon ehitusmaterjaliga on madalam, võimaldades neil pärast printimist puhtalt eemalduda. Eemaldatavad tugistruktuurid keskenduvad eemaldumise hõlbustamise ja trükkimisel vajaliku toe vahekolmes optimeerimisele. Näiteks, mõned tootjad on konstrueerinud tugifilamentide, mille ettevõtte omadused ja pinnachemistrid on kohandatud, et minimeerida armistumist ja parandada toetatud pindade kvaliteeti. See lähenemine on eriti kasulik kiire prototüüpimise ja funktsionaalsete osade jaoks, kus järelkäitmise aega tuleb minimeerida.

Lahustuvate ja eemaldatavate tugistruktuuride pidev areng laiendab FDM tehnoloogia võimalusi. Kui see võimaldab toota keerukamaid geomeetriaid, vähendades pinnakvaliteeti ja järelkäitmisprotseduure, toetavad need uuendused FDM-i levikut tööstusharudes alates lennundusest kuni tervishoiuni. Organisatsioonid nagu ASTM International töötavad samuti selle nimel, et standardiseerida materjalide ja protsesside valik, toetades veelgi arenenud tugistrateegiate integreerimist lisandite valmistamise töövoogudes.

Tuleviku suundumused ja väljakutsed FDM tugistruktuurides

Fused Deposition Modeling (FDM) on muutunud üheks kõige laiemalt kasutatavaks lisanditehnoloogiateks, eriti prototüpimiseks ja funktsionaalsete osade tootmiseks. Oluline aspekt FDM-is on tugistruktuuride kasutamine, mis võimaldavad keeruliste geomeetriliste kujundite valmistamist, andes ajutiseid raame üleulatuvatele detailidele. Tehnoloogia küpsemisega ilmnevad mitmed tuleviku suundumused ja väljakutsed FDM tugistruktuuride arendamisel ja rakendamisel.

Üks oluline trend on tugimaterjalide formulatsioonide arendamine. Traditsioonilised FDM süsteemid kasutavad sageli sama termoplastikut nii osade kui ka nende tugistruktuuride jaoks, mis võib keeruliseks muuta järelkäitmise. Lahustuvate tugimaterjalide tutvustamine, näiteks polüvinüülalkoholi (PVA) või kõrge löögikindlusega polüstüreeni (HIPS) alusel, on võimaldanud lihtsamat eemaldamist ja haldamist. Jätkuvad teadusuuringud keskenduvad uute tugimaterjalide arendamisele, mis on mitte ainult lihtsamad lahustada või eemaldada, vaid on ka keskkonnasõbralikud ja kooskõlas laiemate ehitusmaterjalide valikuga. Organisatsioonid nagu Stratasys, FDM tehnoloogia pioneer, jätkavad innovatsiooni nendel aladel, pakkudes oma tööstuslike printerite jaoks patenteeritud lahustuvaid tugistruktuure.

Teine trend on tarkvara algoritmide arendamine toetuse genereerimiseks. Kaasaegsed lõikeprogrammid kasutavad üha enam tehisintellekti ja arenenud arvutusgeomeetriat, et optimeerida tugistruktuuride paigutamist, vähendada materjalikasutust ja lühendada printimisaega. Need algoritmid peaksid genereerima tugistruktuure, mis on struktuuriliselt piisavad, kuid kergesti eemaldatavad ja need, mis minimeerivad armistumist lõpppäraselt. Avatud lähtekoodiga kogukonnad ja ettevõtted, nagu UltiMaker (endine Ultimaker), juhtiv FDM printerite ja tarkvara tootja, asuvad arenduste arendamisel nende intelligentsete tugilahenduste väljatöötamises.

Kuid nende edusammude kiuste püsivad mitmed väljakutsed. Tugistruktuuride eemaldamine, eriti keerukatest sisemistest õõnsustest, jääb töömahu poolest raskesti teostatavaks ja võib kahjustada õrnu võime ja struktuure. Lisaks suurendab tugistruktuuride kasutamine nii kulusid kui ka FDM printimise keskkonnajälge, eriti kui kasutatakse mitte taaskasutatavaid või mitte biolagunevaid materjale. Samuti on vajalikud paremad standardid ja juhised tugistruktuuride disaini jaoks, kuna optimaalsed strateegiad võivad väga erineda sõltuvalt printerist, materjalist ja osade geomeetriast.

Vaadates tulevikku, on tõenäoline, et mitme materjali printimise integreerimine, tugistruktuuride eemaldamise edasine automatiseerimine ja taaskasutatavate või korduvate tugistruktuuride arendamine kujundavad FDM tugistruktuuride tulevikumaastikku. Koostöö printerite tootjate, materjaliteadlaste ja standardiorganisatsioonide, nagu ASTM International, vahel on hädavajalik nende väljakutsete lahendamiseks ja uute võimaluste avamiseks lisanditehnoloogias.

Allikad ja viidatud teosed

- Stratasys

- UltiMaker

- Kliimamuutuste Riiklik Tehnika Instituut (NIST)

- ASTM International

- UltiMaker

- Rahvusvaheline standardiorg (ISO)

- Stratasys

- ASTM International