Tuki- ja tukirakenteiden hallinta Fused Deposition Modeling (FDM) -tekniikassa: Strategiat, innovaatiot ja parhaat käytännöt parempien 3D-tulostustulosten saavuttamiseksi. Opi, miten optimoidut tuet voivat muuttaa tulostuslaatuasi ja tehokkuuttasi.

- Johdanto FDM-tukirakenteisiin

- Tuki-rakentamisen tiede

- FDM-tulostuksessa käytettävät tukirakenteet

- Materiaalivalinta tehokkaille tueille

- Suunnittelu minimoi tukien käytön

- Automaattinen vs. manuaalinen tukien sijoittaminen

- Tukien poistotekniikat ja jälkikäsittely

- Tukien vaikutus pinta- ja tarkkuuslaatuun

- Ratkaisut liukeneville ja irrotettaville tuille

- Tulevat suuntaukset ja haasteet FDM-tukirakenteissa

- Lähteet ja viitteet

Johdanto FDM-tukirakenteisiin

Fused Deposition Modeling (FDM) on laajalti käytetty lisävalmistustekniikka, joka rakentaa esineitä kerros kerrokselta ekstruoimalla termoplastisia materiaaleja. Yksi FDM:n sisäänrakennetuista haasteista on monimutkaisten geometrioiden, erityisesti ylärakenteiden, siltojen tai monimutkaisten sisätilojen, valmistaminen. Näiden haasteiden ratkaisemiseksi tulostusprosessin aikana käytetään tukirakenteita. Nämä tilapäiset tukirakenteet tarjoavat mekaanista vakautta ylärakenteille tai eristyksille, mikä varmistaa mittatarkkuuden ja estää muodonmuutoksia tai romahtamista valmistuksen aikana.

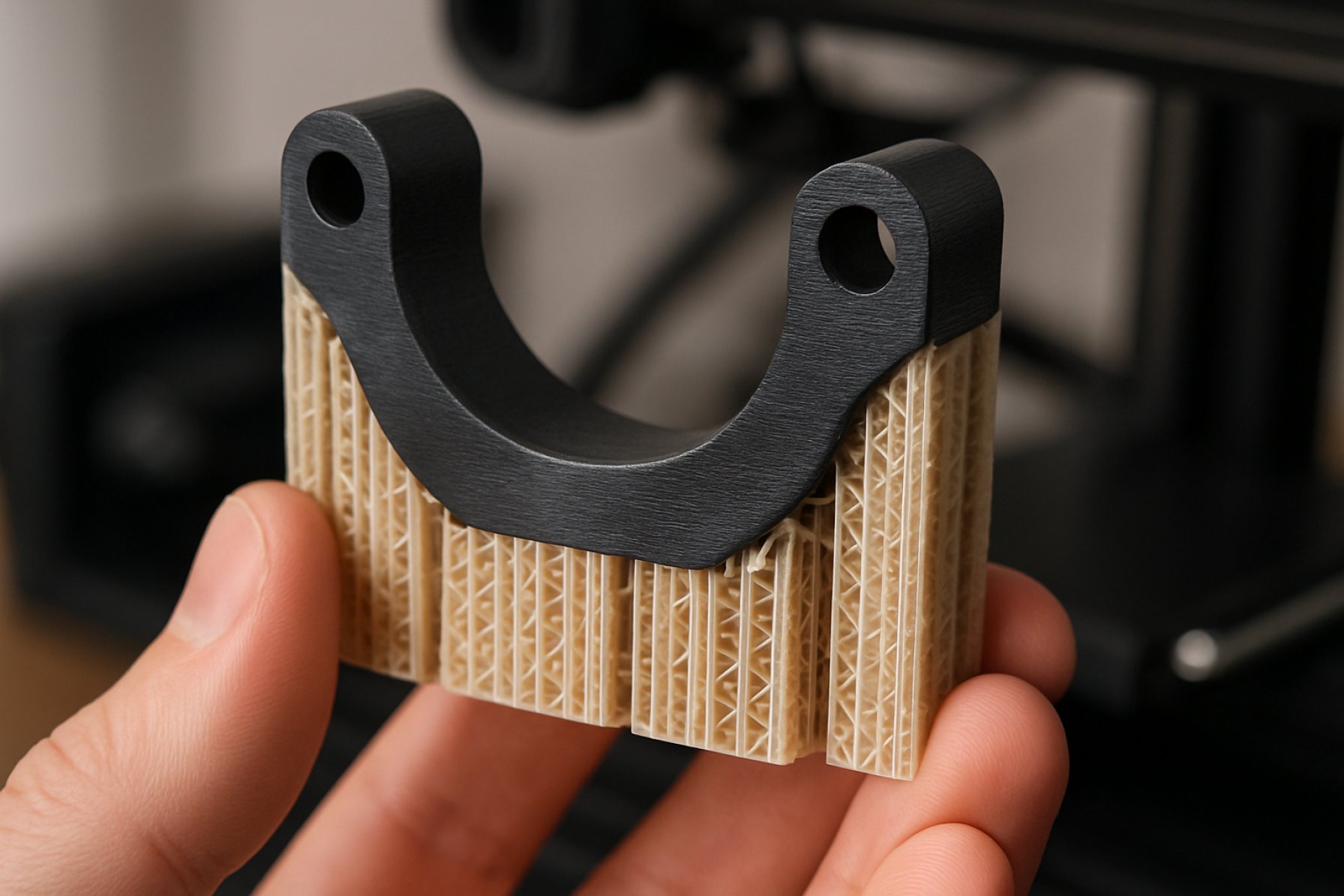

FDM:ssä tukirakenteet generoidaan tyypillisesti automaattisesti leikkausohjelmistolla, joka analysoi 3D-mallia ja tunnistaa alueet, joilla ei ole riittävästi alusta materiaalia asianmukaiselle talletukselle. Yleisimmät tukimateriaalit ovat samoja termoplastisia materiaaleja, joita käytetään pääosassa, kuten polylaktista happoa (PLA) tai akryylinitriilibutadieeni-styreenia (ABS). Kuitenkin edistyneet FDM-järjestelmät voivat käyttää erityisiä liukoisia tukimateriaaleja, kuten polyvinyylialkoholia (PVA) tai korkealaatuista polystyreenia (HIPS), jotka voidaan liuottaa pois tulostuksen jälkeen, mahdollistamalla monimutkaisempien ja herkempien rakenteiden luomisen ilman manuaalista poistoa.

Tukirakenteiden suunnittelu ja toteutus ovat kriittisiä onnistuneelle FDM-tulostukselle. Huonosti suunnitellut tuet voivat johtaa pintavirheisiin, lisääntyneeseen materiaalinkulutukseen ja pidempiin jälkikäsittelyaikoihin. Toisaalta optimoidut tukistrategiat vähentävät materiaalin käyttöä, lyhentävät tulostusaikaa ja helpottavat poistoa, kaikki samalla säilyttäen tulostetun esineen eheyden. Tukimallin, tiheyden ja rajakerrosten valinta ovat keskeisiä parametreja, jotka vaikuttavat tukien tehokkuuteen ja poistettavuuteen.

Alalla johtavat organisaatiot, kuten Stratasys—FDM-tekniikan alkuperäinen kehittäjä—ovat edistäneet sekä laitteisto- että ohjelmistoratkaisuja tukien generoinnin ja poistamisen parantamiseksi. Avoimen lähdekoodin yhteisöt ja yritykset, kuten UltiMaker (entinen Ultimaker), ovat myös merkittävästi vaikuttaneet kehittämällä leikkausohjelmistoja, joissa on mukautettavat tukivaihtoehtoja, voimaantuen käyttäjät mukauttamaan tukirakenteet erityisiin sovelluksiin ja materiaaleihin.

Yhteenvetona voidaan todeta, että tukirakenteet ovat olennainen osa FDM 3D-tulostusta, mahdollistaen monimutkaisempien suunnitelmien toteuttamisen, jotka muuten olisivat tulostamattomia. Jatkuvat edistysaskeleet tukimateriaalien kemiassa, leikkausalgoritmeissa ja tulostinlaitteistossa laajentavat FDM-teknologian kykyjä ja tehokkuutta, tehden siitä yhä saavutettavampaa sekä teollisuus- että pöytätason käyttäjille.

Tuki-rakentamisen tiede

Fused Deposition Modeling (FDM) on laajalti käytetty lisävalmistustekniikka, joka rakentaa esineitä kerros kerrokselta ekstruoimalla termoplastisia materiaaleja. Yksi FDM:n kriittisistä haasteista on ylärakenteiden ja monimutkaisten geometrioiden valmistaminen, jotka vaativat tilapäisiä tukirakenteita estämään muodonmuutoksia, notkumista tai romahtamista tulostuksen aikana. FDM:n tukien rakentamisen tiede sisältää yhdistelmän materiaalitiedettä, laskennallista geometriaa ja prosessitekniikkaa.

FDM:ssä tukirakenteet generoidaan tyypillisesti siellä, missä tulostettavalla osalla on ylärakenteita, jotka ylittävät tietyn kulman—yleensä noin 45 astetta pystysuorasta—joissa ekstruoitu filamentti muuten ei yllä riittävälle alustan materiaalille asianmukaisen tartunnan varmistamiseksi. Leikkausohjelmisto, joka muuntaa 3D-mallit koneohjeiksi, analysoi osan geometrian ja tunnistaa automaattisesti alueet, jotka vaativat tukea. Algoritmit generoivat sitten tukitukirakenteita, jotka tulostetaan yleensä ruudukko-, puu- tai lineaarisessa kuviossa, optimoituna sekä vakauden että helposti poistettavuuden kannalta.

Tuettuina käytettävät materiaalit voivat olla samaa kuin malli (yksiekstruusorisysteemit) tai eri, usein vesiliukoinen, materiaali kaksiekstruusorisysteemissä. Vesiliukoiset tuet, kuten polyvinyylialkoholi (PVA) tai korkealaatuinen polystyreeni (HIPS), mahdollistavat monimutkaisten sisätilojen ja ylärakenteiden luomisen, koska ne voidaan liuottaa tulostuksen jälkeen vahingoittamatta pääosaa. Tämä lähestymistapa on erityisen arvokas tutkimus-, prototyyppaus- ja teollisissa sovelluksissa, joissa geometrinen vapaus on keskeistä.

Tukirakenteiden suunnittelu ja sijoittaminen vaikuttavat useisiin tekijöihin, kuten tukimateriaalin mekaanisiin ominaisuuksiin, tukien ja mallin väliseen tartuntaan sekä jälkikäsittelyn helppouteen. Edistyneet leikkausohjelmistot mahdollistavat käyttäjien mukauttaa tukitiheyttä, kuvion ja rajakerroksia tasapainottaakseen tulostuksen luotettavuutta materiaalitehokkuuden ja pinta-laatuisuuden välillä. Esimerkiksi tiheämmät tukirakenteet tarjoavat suurempaa vakautta, mutta niitä on vaikeampi poistaa ja ne kuluttavat enemmän materiaalia, kun taas harvemmista tuista on helpompaa irrottaa, mutta ne eivät välttämättä tue monimutkaisia piirteitä riittävästi.

Tutkimus ja kehitys FDM-tukistrategioissa ovat käynnissä, ja organisaatiot, kuten National Institute of Standards and Technology (NIST) ja ASTM International, edistävät toimintatapojen standardointia ja optimointia. Nämä ponnistelut pyrkivät parantamaan tukien generoinnin ennakoitavuutta, toistettavuutta ja tehokkuutta, lopulta laajentamalla FDM-teknologian mahdollisuuksia teollisten ja tieteellisten sovellusten kohdalla.

FDM-tulostuksessa käytettävät tukirakenteet

Fused Deposition Modeling (FDM) on laajasti käytetty lisävalmistustekniikka, joka rakentaa esineitä kerros kerrokselta ekstruoimalla termoplastisia materiaaleja. Tulostusprosessin aikana ylärakenteet, sillat ja monimutkaiset geometriset muodot vaativat usein tilapäisiä tukirakenteita varmistamaan mittatarkkuuden ja estämään muodonmuutoksia. Tukirakenteiden suunnittelu ja valinta ovat kriittisiä tulostuslaadun, materiaalitehokkuuden ja jälkikäsittelyn helppouden kannalta. FDM-tulostuksessa on erilaisia tukirakenteiden tyyppejä, joilla kaikilla on omat ominaisuutensa ja sovelluksensa.

- Lineaari/ruudukko-tukirakenteet: Yleisimmät lineaariset tai ruudukko-tukirakenteet koostuvat verkkomaisesta kuvioista, joka tarjoaa vahvaa mekaanista vakautta ylärakenteille. Nämä tuet muodostuvat tyypillisesti automaattisesti leikkausohjelmiston avulla ja ne ovat helppoja poistaa tulostuksen jälkeen. Niiden säännöllinen rakenne tarjoaa tasapainoa tukivoiman ja materiaalinkulutuksen välillä, mikä tekee niistä soveltuvia useimpiin yleiskäyttöisiin FDM-sovelluksiin.

- Puu-tyyppiset tukirakenteet: Puiden haarautumiseen perustuvat nämä tukirakenteet käyttävät minimaalista materiaalia kasvamalla rakennusalustasta ja haarautuvat tukemaan ylärakenteita vain tarpeen mukaan. Puu-tyyppiset tuet ovat erityisen hyödyllisiä monimutkaisille tai orgaanisille muodoille, koska ne vähentävät materiaalinkulutusta ja minimoivat arpia tulostetulla osalla. Tätä lähestymistapaa käytetään edistyneissä leikkausohjelmistoissa ja se on erityisen hyödyllinen malleissa, joilla on monimutkaisia geometrioita.

- Räätälöidyt/manuaaliset tukirakenteet: Jotkut edistyneet käyttäjät valitsevat räätälöidä tukirakenteet mallin erityisvaatimusten mukaan. Tämä menetelmä mahdollistaa tarkan sijoittamisen ja optimoinnin, mikä vähentää jälkikäsittelyn työtä ja parantaa pinta-alan laatua. Räätälöityjä tukirakenteita käytetään usein ammatillisissa tai tutkimusympäristöissä, joissa osan laatu on ensiarvoisen tärkeää.

- Irrotettavat tuet: Nämä on suunniteltu helposti poistettaviksi käsin tai yksinkertaisilla työkaluilla tulostuksen jälkeen. Irrotettavat tuet on tyypillisesti valmistettu samasta materiaalista kuin pääprintti ja ne on suunniteltu irtoamaan puhtaasti, jättäen minimaalisen jäämän. Niitä käytetään laajalti prototyypeissa ja toiminnallisissa osissa, joissa poistamisen helppous on tärkeää.

- Liukenevat tuet: Monimutkaisemmille tulosteille, erityisesti niille, joilla on sisätiloja tai monimutkaisia yksityiskohtia, käytetään liukenevia tukia, jotka on valmistettu esimerkiksi polyvinyylialkoholista (PVA) tai korkealaatuisesta polystyreenista (HIPS). Nämä tuet tulostetaan yhdessä päämateriaalin kanssa ja ne voidaan liuottaa veteen tai sopivaan liuottimeen, mahdollistaen osien luomisen, joilla on muuten mahdottomia geometrioita. Tämä tekniikkaa tukevat kaksiekstruusorilla varustetut FDM-tulostimet ja sitä käytetään yleisesti ammatillisissa ja opetusympäristöissä.

Tukirakenteen valinta FDM-tulostuksessa riippuu muun muassa mallin monimutkaisuudesta, materiaalin yhteensopivuudesta, tulostimen ominaisuuksista ja toivottusta pinta-alan laadusta. Johtavat lisävalmistusorganisaatiot, kuten Stratasys ja Ultimaker, tarjoavat kattavia ohjeita ja ohjelmistotyökaluja, joiden avulla käyttäjät voivat optimoida tukistrategioita erilaisiin sovelluksiin. Kun FDM-teknologia kehittyy, innovaatiot tukirakenteiden suunnittelussa parantavat edelleen tulostuslaatua, vähentävät materiaalijätettä ja sujuvoittavat jälkikäsittelyä.

Materiaalivalinta tehokkaille tueille

Materiaalivalinta on kriittinen tekijä Fused Deposition Modeling (FDM) -tuetuntien tehokkuudessa, joka on laajalti käytetty lisävalmistustekniikka. Tukimateriaalin valinta vaikuttaa suoraan tulostuslaatuun, jälkikäsittelyn helppoon sekä geometrioiden kirjoon, joita voidaan menestyksekkäästi valmistaa. FDM:ssä tukirakenteet ovat tilapäisiä tukirakenteita, jotka tukevat ylärakenteita, siltoja ja monimutkaisia ominaisuuksia tulostusprosessin aikana, estäen muodonmuutoksia tai romahtamista osalta.

Yleisimmät lähestymistavat ovat käyttää samaa termoplastista materiaalia sekä mallissa että tuissa, kuten polylaktista happoa (PLA) tai akryylinitriilibutadieeni-styreenia (ABS). Tämä menetelmä on kustannustehokas ja suoraviivainen, mutta se voi monimutkaistaa jälkikäsittelyä, koska tukit on poistettava mekaanisesti, mikä voi vahingoittaa herkkiä piirteitä. Tukien ja mallimateriaalin yhteensopivuus on tärkeää, jotta saadaan aikaan hyvä tartunta tulostuksen aikana ja puhdas eroottaminen jälkeenpäin.

Näiden haasteiden ratkaisemiseksi kaksiekstruusorisia FDM-tulostimia on mahdollista käyttää erityisille tukimateriaaleille, jotka eroavat mallimateriaalista. Vesiliukoiset polymeerit, kuten polyvinyylialkoholi (PVA) ja emäksiliukoiset materiaalit, kuten korkealaatuinen polystyreeni (HIPS), ovat suosittuja valintoja. PVA on yhteensopiva PLA:n kanssa ja liukenee veteen, mikä mahdollistaa helpon poiston ilman mekaanista väliintuloa. HIPS:tä käytetään usein ABS:n kanssa ja se voidaan liuottaa limoneenissa, miedossa liuottimessa. Nämä liukoiset tuet ovat erityisen hyödyllisiä monimutkaisissa geometrioissa ja sisätiloissa, joissa manuaalinen poisto olisi epäkäytännöllistä tai mahdotonta.

Materiaalivalintaan vaikuttaa myös tukien ja mallimateriaalien lämpö- ja kemiallinen yhteensopivuus. Esimerkiksi tukien tulostuslämpötilan on sovittava mallin lämpötilan kanssa, jotta estetään muodonmuutoksia tai huonoa tartuntaa. Lisäksi valitun tukimateriaalin ei tulisi vaikuttaa haitallisesti tulostettavan osan pinta-alan laatuun. Jotkut edistyneet FDM-järjestelmät tarjoavat omia tukimateriaalejaan, jotka on suunniteltu optimaalista suorituskykyä varten tiettyjen mallipolymeerien kanssa, mikä laajentaa tulostettavien geometrioiden kirjoa ja parantaa prosessin luotettavuutta.

Organisaatiot, kuten Stratasys, edistyksellinen FDM-tulostimien ja materiaalien valmistaja, ovat kehittäneet erilaisia tukimateriaaleja, jotka on räätälöity eri insinööritermoplastisten kanssa, mukaan lukien irrottuvat ja liukoiset vaihtoehdot. ASTM International tarjoaa myös standardeja ja ohjeita lisävalmistusmateriaaleille, varmistaen johdonmukaisuuden ja laadun koko alalla.

Yhteenvetona voidaan todeta, että tehokas tukirakenteiden materiaalivalinta FDM:ssä on tasapaino tulostettavuuden, poistettavuuden, yhteensopivuuden ja lopullisen osan toivottavan pinta-alan laadun välillä. Materiaalitieteen ja tulostinteknologian kehittäminen laajentaa jatkuvasti käytettävissä olevia vaihtoehtoja, mahdollistaen monimutkaisempia ja laadukkaampia FDM-tulosteita.

Suunnittelu minimoi tukien käytön

Fused Deposition Modeling (FDM):ssä tukirakenteet ovat olennaisia ylärakenteiden, siltojen ja monimutkaisten geometrioiden tulostuksessa, joita ei voida valmistaa kerros kerrokselta ilman lisämateriaalia niiden alla. Kuitenkin tukien liiallinen käyttö lisää materiaalinkulutusta, tulostusaikaa ja jälkikäsittelytyötä. Siksi suunnittelu, joka minimoi tukien käytön, on kriittinen osa tehokasta FDM-tulostamista.

Ensimmäinen askel tukivaatimusten vähentämisessä on ymmärtää FDM-teknologian rajoitukset. Useimmat FDM-tulostimet voivat luotettavasti tulostaa ylärakenteita, jotka ovat jopa 45 astetta pystysuorasta ilman tukea, vaikkakin tämä kynnys voi vaihdella materiaalin, jäähdytyksen ja tulostimen kalibroinnin mukaan. Suunnittelemalla osia siten, että ylärakenteet eivät ylitä tätä kulmaa, suunnittelijat voivat usein poistaa tukien tarpeen kokonaan. Lisäksi siltarakentaminen—tulostaminen vaakasuoria osia kahden pisteen välillä—voidaan saavuttaa lyhyillä etäisyyksillä ilman tukea, erityisesti kun käytetään optimoituja tulostusasetuksia ja materiaaleja, joilla on hyvät sillanrakennusominaisuudet.

Toinen tehokas strategia on jakaa monimutkaiset mallit useisiin komponentteihin, joita voidaan tulostaa erikseen ja koota tulostuksen jälkeen. Tämä lähestymistapa mahdollistaa jokaisen osan suuntaamisen, jotta tuet ja ylärakenteet minimitaisiin. Itse tukevien piirteiden, kuten viisteiden tai kaarien käyttämisen tarjoaminen teräville ylärakenteille vähentää myös tukien tarvetta. Esimerkiksi 90 asteen ylärakenteen korvaaminen 45 asteen viisteellä voi tehdä piirteestä tulostettavan ilman lisämateriaalia.

Suunnittelijoiden tulisi myös harkita tukien rajapinta-asetusten ja tukikuviomääritysten optimointia, jotka ovat saatavilla leikkausohjelmistoissa. Säätelemällä parametrejä, kuten tukitiheyttä, kuvion tyyppiä ja rajakerroksia, on mahdollista vähentää tukimateriaalin määrää samalla kun säilytetään tulostuslaatu. Jotkut edistyneet leikkurit tarjoavat puu- tai orgaanisia tukirakenteita, jotka käyttävät vähemmän materiaalia ja ovat helpompia poistaa kuin perinteiset ruudukko-tuet.

Materiaalivalinta vaikuttaa myös asiaan. Jotkin FDM-tulostimet tukevat kaksiekstruusiota, mikä mahdollistaa liukoisten tukimateriaalien, kuten PVA tai HIPS, käytön. Vaikka tämä ei vähennä tukimateriaalin määrää, se voi merkittävästi helpottaa jälkikäsittelyä, erityisesti monimutkaisille geometrioille. Kuitenkin paras käytäntö on edelleen suunnitella osia, jotka vaativat mahdollisimman vähän tukea, sekä kestävyyden että tehokkuuden vuoksi.

Organisaatiot, kuten ASTM International ja International Organization for Standardization (ISO), tarjoavat ohjeita ja normeja lisävalmistussuunnittelulle, mukaan lukien suosituksia tukirakenteiden minimoinnista FDM:ssä. Näiden standardien noudattaminen auttaa varmistamaan, että osat voidaan valmistaa ja optimoida FDM-prosessille.

Automaattinen vs. manuaalinen tukien sijoittaminen

Fused Deposition Modeling (FDM):ssä tukirakenteet ovat olennaisia ylärakenteiden, siltojen ja monimutkaisten geometrioiden valmistamiseksi, joita ei voida tulostaa suoraan rakennusalustalle. Näiden tukien sijoittaminen voi olla joko manuaalista käyttäjän toimesta tai automaattista leikkausohjelmistolla, ja kummallakin lähestymistavalla on omat etunsa ja haasteensa.

Automaattinen tukien sijoittaminen on useimpien nykyaikaisten FDM-leikkausohjelmistojen oletustila. Ohjelmisto analysoi algoritminen 3D-mallia, tunnistaa tukia vaativat alueet ylärakenteiden kulmien ja siltojen etäisyyksien perusteella, ja generoi tukirakenteita vastaavasti. Tämä prosessi on erittäin tehokas, vähentäen käyttäjäpuolen väliintuloa ja varmistaa, että jopa aloittelijat voivat saavuttaa onnistuneita tulosteita. Automaattinen tukien generointi on erityisen arvokasta monimutkaisille tai orgaanisille muodoille, joissa kaikkien tarvittavien tukialueiden manuaalinen tunnistaminen olisi aikaa vievää ja virhealttiina. Johtavat FDM-tulostinvalmistajat ja ohjelmistokehittäjät, kuten Ultimaker ja Stratasys, ovat integroineet kehittyneitä tukialgoritmeja alustoihinsa, jolloin käyttäjät voivat räätälöidä parametrejä, kuten tukitiheyttä, kuvioita ja rajakerroksia optimoidakseen sekä tulostuslaatua että poistamisen helppoutta.

Kuitenkin automaattinen tukien sijoittaminen ei ole ilman haittoja. Algoritmit saattavat generoida enemmän tukimateriaalia kuin tarpeellista, mikä lisää materiaalinkulutusta, tulostusaikaa ja jälkikäsittelytyötä. Joissakin tapauksissa tuet voidaan sijoittaa alueille, joita on vaikea poistaa tai jotka voivat vaarantaa herkkiä piirteitä poistamisen aikana. Näiden ongelmien ratkaisemiseksi monet leikkaustyökalut tarjoavat manuaalisen tukien sijoittamisen vaihtoehtoja. Tämä lähestymistapa antaa käyttäjille granulaarista kontrollia siitä, mihin tukia generoidaan, mahdollistaen tukirakenteiden lisäämisen, poistamisen tai muuttamisen osan geometrian ja tarkoitetun toiminnan mukaan. Manuaalinen sijoitus on erityisen hyödyllinen kokeneille käyttäjille, jotka pyrkivät minimisoimaan tukikäyttöä, suojaamaan kriittisiä pintoja tai helpottamaan jälkikäsittelyä.

Valinta automaattisen ja manuaalisen tukien sijoittamisen välillä riippuu usein osan monimutkaisuudesta, käyttäjän asiantuntemuksesta ja tarkoitetusta sovelluksesta. Nopea prototyyppaus, tai normaalien geometrioiden tulostamisen aikana, automaattiset tuet ovat tyypillisesti riittäviä ja ajan säästäviä. Toiminnallisille prototyypeille, käyttötarkoituksiin tai malleille, joissa on monimutkaisia yksityiskohtia, manuaalinen väliintulo voi tuottaa parempia tuloksia vähentämällä arpijälkiä ja parantamalla pinta-alan laatua. Jotkut edistyneet leikkausalustat, kuten Ultimaker, tarjoavat hybridityöskentelytapoja, jotka mahdollistavat käyttäjille aloittaa automaattisista tuista ja sitten manuaalisesti säätää niitä tarpeen mukaan.

Lopulta sekä automaattisten että manuaalisten tukien sijoittamistyökalujen yhdistäminen FDM-työnkuluissa antaa käyttäjille mahdollisuuden tasapainottaa tehokkuutta, materiaalikustannuksia ja tulostuslaatua, mukautumalla kunkin projektin erityisiin vaatimuksiin.

Tukien poistotekniikat ja jälkikäsittely

Tukirakenteet ovat elintärkeitä Fused Deposition Modeling (FDM) -menetelmässä mahdollistaen ylärakenteiden, siltojen ja monimutkaisten geometrioiden valmistamisen, joita muuten olisi mahdotonta tulostaa. Tulostusprosessin päätyttyä nämä tuet on kuitenkin poistettava halutun lopullisen osan saavuttamiseksi. Enkelitoimien ja jälkikäsittely tukirakenteiden FDM:ssä sisältävät useita tekniikoita, joilla on omat etunsa, rajoituksensa ja parhaiten käytettävät skenaarionsa.

Yleisin tukien poistotekniikka on manuaalinen poisto. Tämä tarkoittaa fyysisesti tukimateriaalin irrottamista tulostetusta osasta työkaluilla, kuten pihteillä, leikkureilla tai lastoilla. Manuaalinen poisto on yksinkertaista ja kustannustehokasta, erityisesti yksinkertaisissa geometreissa ja käyttäessä samaa materiaalia osiessa ja tuissa. Se voi kuitenkin olla työvoimavaltaista ja saattaa jättää pinta-aukkoja tai vahingoittaa herkkiä piirteitä, jos sitä ei suoriteta huolellisesti.

Monimutkaisemmille tulosteille tai korkeammalle pinta-alan laatutasolle, liukenevat tuet ovat usein käytössä. Kaksiekstruusorin FDM-tulostimet voivat tulostaa malli yhden materiaalin (esim. PLA tai ABS) ja tuet vesiliukoisessa materiaalissa, kuten PVA (polyvinyylialkoholi) tai kemikaalien liukoisessa materiaalissa, kuten HIPS (korkealaatuinen polystyreeni), joka liukenee limoneenissa. Tulostuksen jälkeen osa upotetaan veteen tai sopivaan liuottimeen, jolloin tukimateriaali liukenee pois ilman mekaanista väliintuloa. Tämä tekniikka on erityisen hyödyllinen monimutkaisissa sisätiloissa ja herkissä piirteissä, koska se minimoi vaurioitumisriskin ja parantaa pinta-alaa. Johtavat FDM-tulostinvalmistajat, kuten Ultimaker ja Stratasys, tarjoavat järjestelmiä ja materiaaleja, jotka on erityisesti suunniteltu liukoisten tukien sovelluksiin.

Tukien poiston jälkeen jälkikäsittely vaiheet ovat usein tarpeen halutun pinta-alan laadun ja mittatarkkuuden saavuttamiseksi. Nämä vaiheet voivat sisältää hiomista, viilaamista tai kiillotusta, jotta tuen liittämissä alueissa on tasainen pinta. Joissakin tapauksissa voidaan käyttää kemiallista tasoitusta (esim. asetoni höyrystä ABS:stä) pintalaadun parantamiseksi. Lisäksi puhdistus ja kuivatus ovat tärkeitä, jotta jääneen tukimateriaalin tai liuottimen jäämät poistuvat, erityisesti liukenevia tukia käytettäessä.

Tukien poistomenetelmän ja jälkikäsittelytekniikan valinta riippuu osan geometriasta, materiaalin yhteensopivuudesta, vaaditusta pinta-alan laadusta ja käytettävistä laitteista. Oikea suunnittelu ja tukistrategioiden valinta suunnittelu- ja leikkausvaiheissa voivat merkittävästi vähentää jälkikäsittelyaikaa ja parantaa FDM-tulostettujen osien kokonaislaatua. Organisaatiot, kuten ASTM International, tarjoavat standardeja ja ohjeita lisävalmistuksen jälkikäsittelylle, auttaen varmistamaan johdonmukaisen ja laadukkaan lopputuotteen.

Tukien vaikutus pinta- ja tarkkuuslaatuun

Fused Deposition Modeling (FDM) -menetelmässä tukirakenteet ovat olennaisia halkeamien, siltojen ja monimutkaisten geometrioiden valmistamiseksi, joita ei voida tulostaa suoraan rakennusalustalle. Kuitenkin tukien läsnäolo ja jälkikäteen poistaminen vaikuttavat merkittävästi lopullisen osan pinta- ja mittatarkkuuteen.

Tukirakenteet tulostetaan tyypillisesti samalla termoplastisella materiaalilla kuin pääosa tai, kaksiekstruusorisysteemissä, käyttöä varten erityisesti liukoisella tukimateriaalilla. Kun tuet tulostetaan samalla materiaalilla, niiden liitososan kanssa on usein karkeampi pinta. Tämä johtuu kerroksittaisesta talletusprosessista, jolloin tukevilla pinnoilla voi esiintyä näkyviä kerroslinjoja, lisääntynyttä pinta-aluetta ja satunnaista materiaalijätevyyttä tukien poistamisen jälkeen. Vaikka liukoiset tuet, kuten polyvinyylialkoholi (PVA) tai korkealaatuinen polystyreeni (HIPS), liuotettaessa voivat jättää pieniä pinta-aukkoja tai vaatia jälkikäsittelyä, jotta saadaan tasainen pinta.

Vaikutus pinta-alan laatuun on voimakkainta ylöspäin suuntautuvilla pinnoilla tai niillä, jotka ovat suoraan yhteydessä tukeen. Nämä alueet vaativat usein lisäjälkikäsittelyä, kuten hiomista tai kemiallista tasoittamista, jotta ne vastaisivat tukemattomien pintojen laatua. Pinta-aukkojen aste riippuu useista tekijöistä, kuten tukitiheydestä, rajakerrosasetuksista ja tulostimen ekstruusiojärjestelmän tarkkuudesta. Valmistajat, kuten Ultimaker ja Stratasys,—kaksi FDM-teknologian johtavaa kehittäjää—suositellaan tukiparametrien optimointia ja liukoisten tukien käyttöä, kun mahdollista, pintavirheiden minimoimiseksi.

Mittatarkkuuteen tukirakenteet vaikuttavat myös. Poistoprosessi, olipa se mekaaninen tai kemiallinen, voi aiheuttaa pieniä muodonmuutoksia tai materiaalihävikkiä liitoksissa, erityisesti pienissä tai herkässä piirteissä. Tämä on erityisen merkityksellistä insinöörisovelluksille, joissa vaaditaan tiukkoja toleransseja. Stratasys:n mukaan tukiseettyjen asetusten huolellinen kalibrointi ja edistyksellisten leikkausohjelmistojen käyttö voivat auttaa vähentämään näitä ongelmia, mutta tietty mittamuutoksen aste on usein väistämätön.

Yhteenvetona, vaikka tukirakenteet ovat välttämättömiä FDM:n suunnittelumahdollisuuksien laajentamiseksi, ne aiheuttavat haasteita, jotka liittyvät pinta- ja tarkkuuslaatuun. Tukimateriaalin valinta, tulostimen kalibrointi ja jälkikäsittelytekniikat ovat kaikki keskeisiä tekijöitä FDM-tulostettujen osien lopullisen laadun määrittämisessä. Organisaatioiden, kuten Ultimaker ja Stratasys, tukemissa tukimateriaalikemian ja leikkausalgoritmien jatkuvissa edistyksissä parannetaan edelleen tuloksia, mutta käyttäjien on pysyttävä tietoisina sisäänrakennetuista vaihtokaupoista FDM-suunnittelussa.

Ratkaisut liukeneville ja irrotettaville tuille

Fused Deposition Modeling (FDM) on laajalti käytetty lisävalmistustekniikka, joka rakentaa esineitä kerros kerrokselta termoplastisia filamentteja käyttäen. FDM:n kriittinen osa on tukirakenteiden käyttö, jotka tarjoavat tilapäistä tukea ylärakenteissa ja monimutkaisissa geometrioissa tulostusprosessin aikana. Perinteisesti nämä tuet on valmistettu samasta materiaalista kuin tulostettu osa ja ne vaativat manuaalista poistamista, mikä voi olla työvoimavaltaista ja vahingoittaa herkkiä pintoja. Äskettäin liukenevissa ja irrotettavissa tukimateriaaleissa tapahtuneet innovaatiot ovat merkittävästi parantaneet tehokkuutta, pinta-alan laatua ja suunnitteluvapautta FDM-tulostuksessa.

Liukenevat tuet edustavat suurta edistystä FDM-teknologiassa. Nämä tuet on tulostettu materiaaleista, jotka voidaan erityisesti liuottaa tietyissä liuottimissa, jättäen pääosan ehjäksi. Yleisiä liukenevia materiaaleja ovat polyvinyylialkoholi (PVA) ja korkealaatuinen polystyreeni (HIPS). PVA on vedenliukoinen, mikä tekee siitä ihanteellisen käytettäväksi tavallisten termoplastisten, kuten PLA:n kanssa, kun taas HIPS liukenee limoneenissa ja sitä käytetään usein ABS:n kanssa. Kaksiekstruusorisia FDM-tulostimia käyttämällä mahdollistetaan rakennus- ja tukimateriaalien samanaikainen talletus, mikä mahdollistaa monimutkaisten sisätilojen ja ylärakenteiden luomisen, joita olisi mahdotonta puhtaasti tukea perinteisillä irrotettavilla rakenteilla. Tämä teknologia on erityisen arvokasta insinööriprototyyppien, biomedikaalisten mallien ja koulutussovellusten kohdalla, joissa tarkkuus ja pinta-ala ovat keskeisiä. Johtavat FDM-tulostinvalmistajat, kuten Stratasys ja Ultimaker, ovat kehittäneet omia liukenevia tukifilamentteitaan ja niille yhteensopivia laitteita tämän prosessin sujuvoittamiseksi.

Irrotettavat tuet ovat puolestaan suunniteltu helppoa manuaalista poistettavaksi ilman liuottimien tarvetta. Nämä tuet tulostuvat tyypillisesti materiaalista, joka on helppo irrottaa rakennusmateriaalista, joten ne voidaan napsauttaa puhtaasti irti tulostuksen jälkeen. Innovaatioita irrotettavissa tukimateriaaleissa keskittyvät optimoimaan vahvan tuen välillä tulostuksen aikana ja poistamisen helppoudet jälkeenpäin. Esimerkiksi jotkut valmistajat ovat suunnitelleet tukifilamentteja, joilla on räätälöidyt mekaaniset ominaisuudet ja pinta-kemiat, jotka minimoiden arpia ja parantavat tukemattomien pintojen viimeistelyä. Tämä lähestymistapa on erityisen hyödyllinen nopeassa prototyyppauksessa ja toiminnallisissa osissa, joissa jälkikäsittelyaika on pakko minimoida.

Liukenevien ja irrotettavien tukien kehitys laajentaa FDM-teknologian mahdollisuuksia. Mahdollistamalla monimutkaisempien geometrioiden tuottamisen, parantuneella pinta-alan laadulla ja vähentämällä jälkikäsittelyä, nämä innovaatiot auttavat edistämään FDM:ää teollisuudessa, joka ulottuu ilmailu- ja terveydenhuollon aloille. Organisaatiot, kuten ASTM International, työskentelevät myös materiaalien ja prosessien standardoimiseksi, mikä tukee kehittyneiden tukistrategioiden integroimista lisävalmistusprosesseihin.

Tulevat suuntaukset ja haasteet FDM-tukirakenteissa

Fused Deposition Modeling (FDM) on tullut yhdeksi laajimmin käytetyistä lisävalmistustekniikoista, erityisesti prototyyppauksen ja toiminnallisten osien tuotannon osalta. FDM:n kriittinen osa on tukirakenteiden käyttö, jotka mahdollistavat monimutkaisten geometrioiden valmistamisen tarjoamalla tilapäistä tukea ylärakenteille. Teknologian kypsyessä useita tulevia suuntauksia ja haasteita on nousemassa FDM-tukirakenteiden kehittämisessä ja sovelluksissa.

Yksi merkittävä suuntaus on tukimateriaalien kaavan edistyminen. Perinteiset FDM-järjestelmät käyttävät usein samaa thermoplastista materiaalia sekä osissa että tuissa, mikä voi monimutkaistaa jälkikäsittelyä. Liukoisten tukimateriaalien, kuten polyvinyylialkoholiin (PVA) tai korkealaatuista polystyreenia (HIPS), käyttöönotto on mahdollistanut helpomman poistamisen ja parantuneen pinta-alan laadun. Jatkuva tutkimus keskittyy uusien tukimateriaalien kehittämiseen, jotka ovat paitsi helpompia liuottaa tai irrottaa, myös ympäristöystävällisiä ja yhteensopivia laajemmalle rakennusmateriaalien valikoimalla. Organisaatiot, kuten Stratasys, FDM-teknologian pioneerit, jatkavat innovointia tällä alalla tarjotessaan omia liukoisia tukia teollisuustulostimilleen.

Toinen suuntaus on ohjelmistoalgoritmien kehittyminen tukien generaattoriksi. Nykyaikaiset leikkausohjelmistot hyödyntävät yhä enemmän tekoälyä ja kehittynyttä laskennallista geometriaa tukien sijoittamisen optimointiin, materiaalikulutuksen vähentämiseen ja tulostusaikojen lyhentämiseen. Nämä algoritmit pyrkivät tuottamaan tukia, jotka ovat rakenteellisesti riittäviä mutta helppoja poistaa, ja jotka minimoivat arpia lopullisessa osassa. Avoimen lähdekoodin yhteisöt ja yritykset, kuten UltiMaker (entinen Ultimaker), johtavat näiden älykkäiden tukiratkaisujen kehittämistä.

Näistä edistysaskeleista huolimatta useita haasteita on edelleen. Tukirakenteiden poistaminen, erityisesti monimutkaisista sisätiloista, pysyy työvoimavaltaisina ja voi vaarantaa herkkät piirteet. Lisäksi tukimateriaalien käyttö lisää sekä FDM-tulostuksen kustannuksia ja ympäristöjalanjälkeä, erityisesti kun käytetään kierrätettäviä tai biologisesti hajoamattomia materiaaleja. On myös tarve parantaa tukisuunnittelun standardeja ja ohjeita, sillä optimaalinen strategia voi vaihdella merkittävästi tulostimen, materiaalin ja osan geometrian mukaan.

Tulevaisuudessa moni-material tulostusyhdistelmät, tukien poiston edelleen automaatio ja kierrätettävien tai uudelleenkäytettävien tukimateriaalien kehittäminen tulevat todennäköisesti muokkaamaan FDM-tukirakenteiden tulevaisuutta. Yhteistyö tulostinvalmistajien, materiaalitieteilijöiden ja standardointi-organisaatioiden, kuten ASTM International, välillä on olennaista näiden haasteiden ratkaisemiseksi ja uusien mahdollisuuksien avaamiseksi lisävalmistuksessa.

Lähteet ja viitteet

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- Ultimaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International