Maîtriser les Structures de Support en Modélisation par Dépôt de Fil (FDM) : Stratégies, Innovations et Meilleures Pratiques pour des Résultats Supérieurs en Impression 3D. Découvrez comment des supports optimisés peuvent transformer la qualité et l’efficacité de vos impressions.

- Introduction aux Structures de Support en FDM

- La Science Derrière la Génération de Supports

- Types de Structures de Support en Impression FDM

- Sélection de Matériaux pour des Supports Efficaces

- Conception pour une Utilisation Minimale des Supports

- Placement Automatisé vs Manuel des Supports

- Techniques de Retrait des Supports et Post-Traitement

- Impact des Supports sur la Finition de Surface et l’Exactitude

- Innovations dans les Supports Dissolvables et à Détacher

- Tendances et Défis Futurs des Structures de Support en FDM

- Sources & Références

Introduction aux Structures de Support en FDM

La Modélisation par Dépôt de Fil (FDM) est une technologie de fabrication additive largement adoptée qui construit des objets couche par couche en extrudant des matériaux thermoplastiques. L’un des défis inhérents à la FDM est la fabrication de géométries complexes, en particulier celles présentant des surplombs, des ponts ou des cavités internes compliquées. Pour répondre à ces défis, des structures de support sont utilisées pendant le processus d’impression. Ces échafaudages temporaires offrent une stabilité mécanique aux caractéristiques en surplomb ou isolées, garantissant la précision dimensionnelle et empêchant la déformation ou l’effondrement lors de la fabrication.

Les structures de support en FDM sont généralement générées automatiquement par des logiciels de découpe, qui analysent le modèle 3D et identifient les zones manquant de matériau sous-jacent suffisant pour un dépôt approprié. Les matériaux de support les plus courants sont les mêmes thermoplastiques utilisés pour la pièce principale, tels que l’acide polylactique (PLA) ou le polystyrène acrylonitrile butadiène (ABS). Cependant, les systèmes FDM avancés peuvent utiliser des matériaux de support solubles dédiés, tels que l’alcool polyvinylique (PVA) ou le polystyrène haute résistance (HIPS), qui peuvent être dissous après impression, permettant la création de structures plus complexes et délicates sans retrait manuel.

La conception et la mise en œuvre des structures de support sont essentielles pour une impression FDM réussie. Des supports mal conçus peuvent entraîner des imperfections de surface, une consommation accrue de matériel et des temps de post-traitement plus longs. Au contraire, des stratégies de support optimisées minimisent l’utilisation de matériel, réduisent le temps d’impression et facilitent le retrait, tout en maintenant l’intégrité de l’objet imprimé. Le choix du motif de support, de la densité et des couches d’interface sont des paramètres clés qui influencent l’efficacité et la facilité de retrait des supports.

Des organisations de premier plan dans le domaine, telles que Stratasys—le développeur original de la technologie FDM—ont été pionnières tant en matière de solutions matérielles que logicielles pour améliorer la génération et le retrait des supports. Les communautés open-source et des entreprises comme UltiMaker (anciennement Ultimaker) ont également particulièrement contribué en développant des logiciels de découpe avec des options de support personnalisables, permettant aux utilisateurs d’adapter les structures de support à des applications et des matériaux spécifiques.

En résumé, les structures de support sont un aspect essentiel de l’impression 3D en FDM, permettant de réaliser des conceptions complexes qui seraient autrement impossibles à imprimer. Les avancées continues dans la chimie des matériaux de support, les algorithmes de découpe et le matériel d’impression continuent d’élargir les capacités et l’efficacité de la technologie FDM, la rendant de plus en plus accessible tant aux utilisateurs industriels qu’aux utilisateurs de bureau.

La Science Derrière la Génération de Supports

La Modélisation par Dépôt de Fil (FDM) est une technique de fabrication additive largement adoptée qui construit des objets couche par couche en extrudant des matériaux thermoplastiques. L’un des défis critiques en FDM est la fabrication de caractéristiques en surplomb et de géométries complexes qui nécessitent des structures de support temporaires pour éviter la déformation, l’affaissement ou l’effondrement pendant l’impression. La science derrière la génération de supports en FDM implique une combinaison de science des matériaux, de géométrie computationnelle et d’ingénierie des procédés.

Les structures de support en FDM sont généralement générées chaque fois que la pièce imprimée présente des surplombs dépassant un certain angle—généralement autour de 45 degrés par rapport à la verticale—où le filament extrudé manquerait autrement de matériau sous-jacent suffisant pour une adhésion appropriée. Le logiciel de découpe, qui traduit les modèles 3D en instructions pour la machine, analyse la géométrie de la pièce et identifie automatiquement les zones nécessitant un support. Des algorithmes génèrent alors des échafaudages de support, généralement imprimés selon un motif en grille, en arbre ou linéaire, optimisés pour à la fois la stabilité et la facilité de retrait.

Le matériel utilisé pour les structures de support peut être le même que celui du modèle (systèmes à single-extruder) ou un matériau différent, souvent soluble dans l’eau, dans les systèmes à double extrudeur. Les supports solubles dans l’eau, tels que ceux fabriqués à partir d’alcool polyvinylique (PVA) ou de polystyrène haute frappe (HIPS), permettent la création de cavités internes délicates et de surplombs complexes, car ils peuvent être dissous après impression sans endommager la pièce principale. Cette approche est particulièrement précieuse dans la recherche, le prototypage et les applications industrielles où la liberté géométrique est essentielle.

La conception et le placement des structures de support sont influencés par plusieurs facteurs, y compris les propriétés mécaniques du matériau de support, l’adhésion entre le support et le modèle, et la facilité de post-traitement. Des logiciels de découpe avancés permettent aux utilisateurs de personnaliser la densité des supports, le motif et les couches d’interface pour équilibrer la fiabilité de l’impression avec l’efficacité matérielle et la qualité de la finition de surface. Par exemple, des supports plus denses offrent une plus grande stabilité mais sont plus difficiles à retirer et consomment plus de matériel, tandis que des supports moins denses sont plus faciles à détacher mais peuvent ne pas soutenir adéquatement des caractéristiques complexes.

La recherche et le développement dans les stratégies de support FDM sont en cours, avec des organisations telles que National Institute of Standards and Technology (NIST) et ASTM International contribuant à la normalisation et à l’optimisation des processus de fabrication additive. Ces efforts visent à améliorer la prévisibilité, la répétabilité et l’efficacité de la génération de supports, élargissant ainsi les capacités de la technologie FDM pour des applications industrielles et scientifiques.

Types de Structures de Support en Impression FDM

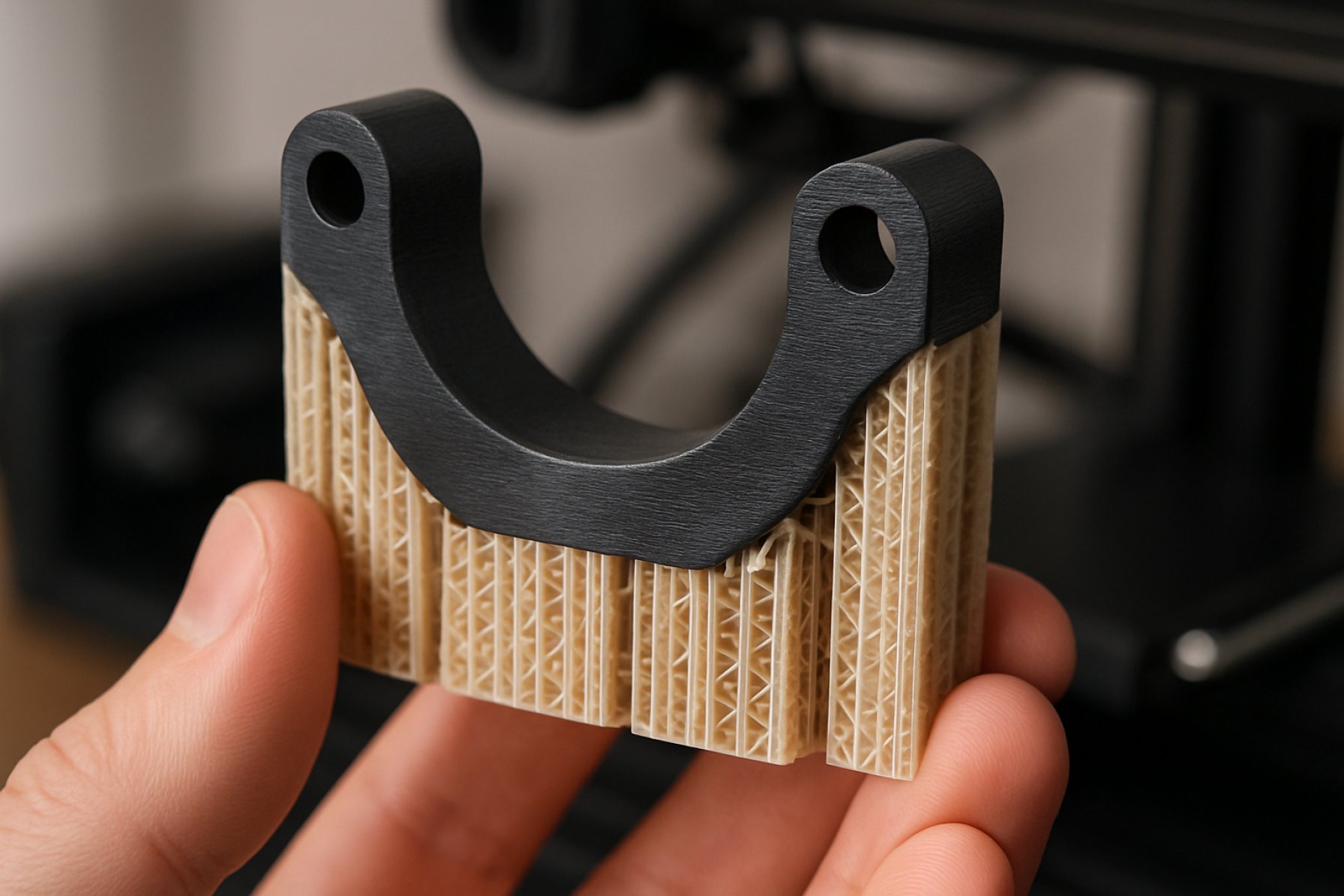

La Modélisation par Dépôt de Fil (FDM) est une technologie de fabrication additive largement utilisée qui construit des objets couche par couche en extrudant des matériaux thermoplastiques. Pendant le processus d’impression, les surplombs, les ponts et les géométries complexes nécessitent souvent des structures de support temporaires pour garantir la précision dimensionnelle et éviter la déformation. La conception et la sélection des structures de support sont critiques pour la qualité d’impression, l’efficacité matérielle et la facilité de post-traitement. Il existe plusieurs types de structures de support couramment utilisées en impression FDM, chacune avec des caractéristiques et des applications distinctes.

- Supports Linéaires/En Grille : Le type le plus répandu, les supports linéaires ou en grille, se composent d’un motif en treillis fournissant une stabilité mécanique robuste pour les caractéristiques en surplomb. Ces supports sont généralement générés automatiquement par des logiciels de découpe et sont faciles à retirer après impression. Leur structure régulière offre un équilibre entre la résistance du soutien et l’utilisation de matériel, les rendant adaptés à la plupart des applications FDM à usage général.

- Supports en Arbre : Inspirés par la structure ramifiée des arbres, ces supports utilisent un minimum de matériau en se développant depuis la plateforme de construction et en se ramifiant pour soutenir les surplombs uniquement où cela est nécessaire. Les supports en forme d’arbre sont particulièrement avantageux pour les formes complexes ou organiques, car ils réduisent la consommation de matériel et minimisent les marques sur la pièce imprimée. Cette approche est couramment trouvée dans des logiciels de découpe avancés et est particulièrement utile pour les modèles avec des géométries complexes.

- Supports Personnalisés/Manuels : Certains utilisateurs avancés choisissent de concevoir des supports personnalisés adaptés aux exigences spécifiques du modèle. Cette méthode permet un placement précis et une optimisation, réduisant l’effort de post-traitement et améliorant la finition de surface. Les supports personnalisés sont souvent utilisés dans des environnements professionnels ou de recherche où la qualité des pièces est primordiale.

- Supports Amovibles : Ces supports sont conçus pour être facilement retirés à la main ou avec des outils simples après impression. Les supports amovibles sont généralement fabriqués à partir du même matériau que l’impression principale et sont conçus pour se détacher proprement, laissant peu de résidus. Ils sont largement utilisés pour des prototypes et des pièces fonctionnelles où la facilité de retrait est importante.

- Supports Dissolvables : Pour des impressions plus complexes, en particulier celles avec des cavités internes ou des détails intriqués, des supports dissolvables fabriqués à partir de matériaux tels que l’alcool polyvinylique (PVA) ou le polystyrène haute résistance (HIPS) sont utilisés. Ces supports sont imprimés aux côtés du matériau principal et peuvent être dissous dans l’eau ou un solvant approprié, permettant la création de pièces avec des géométries autrement impossibles. Cette technique est soutenue par des imprimantes FDM à double extrusion et est couramment utilisée dans des contextes professionnels et éducatifs.

Le choix de la structure de support en impression FDM dépend de facteurs tels que la complexité du modèle, la compatibilité des matériaux, les capacités de l’imprimante et la qualité de surface désirée. Des organisations de premier plan dans la fabrication additive, telles que Stratasys et Ultimaker, offrent des directives complètes et des outils logiciels pour aider les utilisateurs à optimiser les stratégies de support pour diverses applications. À mesure que la technologie FDM évolue, les innovations dans la conception des structures de support continuent d’améliorer la qualité d’impression, de réduire le gaspillage de matériel et de rationaliser le post-traitement.

Sélection de Matériaux pour des Supports Efficaces

La sélection de matériaux est un facteur critique dans l’efficacité des structures de support pour la Modélisation par Dépôt de Fil (FDM), une technologie de fabrication additive largement utilisée. Le choix du matériau de support influence directement la qualité d’impression, la facilité de post-traitement et la gamme de géométries qui peuvent être fabriquées avec succès. En FDM, les structures de support sont des échafaudages temporaires qui soutiennent les surplombs, les ponts et les caractéristiques complexes pendant le processus d’impression, empêchant la déformation ou l’effondrement de la pièce.

L’approche la plus courante consiste à utiliser le même matériau thermoplastique pour le modèle et ses supports, comme l’acide polylactique (PLA) ou le polystyrène acrylonitrile butadiène (ABS). Cette méthode est économique et simple, mais elle peut compliquer le post-traitement, car les supports doivent être retirés mécaniquement, ce qui risque d’endommager des caractéristiques délicates. La compatibilité du matériau de support et du matériau du modèle est essentielle pour garantir une adhésion adéquate pendant l’impression et une séparation propre par la suite.

Pour répondre à ces défis, les imprimantes FDM à double extrusion permettent l’utilisation de matériaux de support dédiés qui diffèrent du matériau du modèle. Des polymères solubles dans l’eau comme l’alcool polyvinylique (PVA) et des matériaux solubles dans des produits chimiques comme le polystyrène haute frappe (HIPS) sont des choix populaires. Le PVA est compatible avec le PLA et se dissout dans l’eau, permettant un retrait facile sans intervention mécanique. HIPS, en revanche, est souvent associé à l’ABS et peut être dissous dans le limonène, un solvant doux. Ces supports solubles sont particulièrement avantageux pour des géométries intriquées et des cavités internes, où le retrait manuel serait impraticable ou impossible.

La sélection des matériaux dépend également de la compatibilité thermique et chimique entre les matériaux de support et du modèle. Par exemple, la température d’impression du support doit correspondre à celle du modèle pour éviter le gauchissement ou une mauvaise adhésion. De plus, le matériau de support choisi ne doit pas nuire à la finition de surface de la pièce imprimée. Certains systèmes FDM avancés offrent des matériaux de support propriétaires conçus pour des performances optimales avec des polymères de modèle spécifiques, élargissant davantage la gamme de géométries imprimables et améliorant la fiabilité du processus.

Des organisations telles que Stratasys, un fabricant de premier plan d’imprimantes FDM et de matériaux, ont développé une variété de matériaux de support adaptés à différents thermoplastiques d’ingénierie, y compris des options à détacher et solubles. L’ASTM International fournit également des normes et des directives pour les matériaux de fabrication additive, garantissant la cohérence et la qualité dans l’industrie.

En résumé, la sélection efficace des matériaux de structure de support en FDM est un équilibre entre l’imprimabilité, la retirabilité, la compatibilité et la qualité de surface souhaitée de la pièce finale. Les avancées dans la science des matériaux et la technologie d’impression continuent d’élargir les options disponibles, permettant des impressions FDM plus complexes et de meilleure qualité.

Conception pour une Utilisation Minimale des Supports

Dans la Modélisation par Dépôt de Fil (FDM), les structures de support sont essentielles pour imprimer des surplombs, des ponts et des géométries complexes qui ne peuvent pas être fabriquées couche par couche sans matériel supplémentaire en dessous. Cependant, une utilisation excessive des supports augmente la consommation de matériel, le temps d’impression et l’effort de post-traitement. Par conséquent, concevoir pour une utilisation minimale des supports est un aspect critique de l’impression FDM efficace.

La première étape pour minimiser les besoins en support est de comprendre les limites de la technologie FDM. La plupart des imprimantes FDM peuvent imprimer de manière fiable des surplombs allant jusqu’à 45 degrés de la verticale sans support, bien que ce seuil puisse varier selon le matériau, le refroidissement et la calibration de l’imprimante. En orientant les pièces de manière à ce que les surplombs ne dépassent pas cet angle, les concepteurs peuvent souvent éliminer le besoin de supports complètement. De plus, le bridage—imprimant des portées horizontales entre deux points—peut être réalisé sur de courtes distances sans support, surtout en utilisant des paramètres d’impression optimisés et des matériaux ayant de bonnes caractéristiques de bridage.

Une autre stratégie efficace consiste à diviser des modèles complexes en plusieurs composants pouvant être imprimés séparément et assemblés après l’impression. Cette approche permet à chaque pièce d’être orientée pour minimiser les surplombs et les besoins en support. Incorporer des caractéristiques auto-portantes, telles que des chanfreins ou des congés plutôt que des surplombs aigus, réduit encore le besoin de supports. Par exemple, remplacer un surplomb à 90 degrés par un chanfrein à 45 degrés peut rendre la caractéristique imprimable sans matériel supplémentaire.

Les concepteurs devraient également envisager d’utiliser les paramètres d’interface de support et l’optimisation des motifs de support disponibles dans les logiciels de découpe. En ajustant des paramètres tels que la densité des supports, le type de motif et les couches d’interface, il est possible de réduire la quantité de matériel de support tout en maintenant la qualité d’impression. Certains logiciels de découpe avancés offrent des structures de support organiques ou en arbre qui utilisent moins de matériau et sont plus faciles à retirer que les supports traditionnels en grille.

La sélection des matériaux joue également un rôle. Certaines imprimantes FDM prennent en charge la double extrusion, permettant l’utilisation de matériaux de support solubles tels que le PVA ou le HIPS. Bien que cela ne réduise pas la quantité de matériau de support, cela peut grandement faciliter le post-traitement, surtout pour des géométries délicates. Cependant, la meilleure pratique reste de concevoir des pièces nécessitant le moins de support possible, tant pour la durabilité que pour l’efficacité.

Des organisations telles que ASTM International et l’Organisation internationale de normalisation (ISO) fournissent des directives et des normes pour la conception de fabrication additive, y compris des recommandations pour minimiser les structures de support en FDM. Le respect de ces normes aide à garantir que les pièces soient à la fois fabriquées et optimisées pour le processus FDM.

Placement Automatisé vs Manuel des Supports

Dans la Modélisation par Dépôt de Fil (FDM), les structures de support sont essentielles pour fabriquer des surplombs, des ponts et des géométries complexes qui ne peuvent pas être imprimées directement sur la plateforme de construction. Le placement de ces supports peut être géré soit manuellement par l’utilisateur, soit automatiquement par des logiciels de découpe, chaque approche offrant des avantages et des défis distincts.

Le placement automatisé des supports est le mode par défaut dans la plupart des logiciels de découpe FDM modernes. Ici, le logiciel analyse algorithmique le modèle 3D, identifie les régions nécessitant un support en fonction des angles de surplomb et des distances de bridage, et génère automatiquement des structures de support en conséquence. Ce processus est très efficace, réduisant le besoin d’intervention utilisateur et garantissant que même les utilisateurs novices peuvent obtenir des impressions réussies. La génération automatisée de supports est particulièrement précieuse pour des formes complexes ou organiques, où l’identification manuelle de toutes les régions nécessitant un support serait chronophage et sujette à des erreurs. Des fabricants d’imprimantes FDM de premier plan et des développeurs de logiciels, tels que Ultimaker et Stratasys, ont intégré des algorithmes de support avancés dans leurs plateformes, permettant des paramètres personnalisables comme la densité des supports, le motif et les couches d’interface pour optimiser à la fois la qualité d’impression et la facilité de retrait.

Cependant, le placement automatisé des supports n’est pas sans inconvénients. Les algorithmes peuvent générer plus de matériau de support que nécessaire, augmentant la consommation de matériel, le temps d’impression et l’effort de post-traitement. Dans certains cas, des supports peuvent être placés dans des zones difficiles à retirer ou qui risquent d’endommager des caractéristiques délicates lors du retrait. Pour remédier à ces problèmes, de nombreux outils de découpe offrent des options de placement manuel des supports. Cette approche donne aux utilisateurs un contrôle granulaire sur l’endroit où les supports sont générés, leur permettant d’ajouter, de retirer ou de modifier les structures de support en fonction de leur connaissance de la géométrie et de la fonction de la pièce. Le placement manuel est particulièrement utile pour les utilisateurs expérimentés cherchant à minimiser l’utilisation de supports, à protéger des surfaces critiques ou à faciliter le post-traitement.

Le choix entre le placement automatisé et manuel des supports dépend souvent de la complexité de la pièce, de l’expertise de l’utilisateur et de l’application prévue. Pour le prototypage rapide ou lors de l’impression de géométries standards, les supports automatisés sont généralement suffisants et permettent de gagner du temps. Pour des prototypes fonctionnels, des pièces destinées à l’utilisation finale ou des modèles avec des détails intriqués, l’intervention manuelle peut produire de meilleurs résultats en réduisant les marques et en améliorant la finition de surface. Certaines plateformes de découpe avancées, telles que celles fournies par Ultimaker, offrent des flux de travail hybrides, permettant aux utilisateurs de commencer avec des supports automatisés et ensuite de les ajuster manuellement au besoin.

En fin de compte, l’intégration d’outils de placement automatisé et manuel des supports dans les flux de travail FDM permet aux utilisateurs d’équilibrer l’efficacité, l’utilisation des matériaux et la qualité d’impression, s’adaptant aux demandes spécifiques de chaque projet.

Techniques de Retrait des Supports et Post-Traitement

Les structures de support sont essentielles dans la Modélisation par Dépôt de Fil (FDM) pour permettre la fabrication de surplombs, de ponts et de géométries complexes qui seraient autrement impossibles à imprimer. Cependant, une fois le processus d’impression terminé, ces supports doivent être retirés pour atteindre la pièce finale souhaitée. Le retrait et le post-traitement des structures de support FDM impliquent plusieurs techniques, chacune avec ses propres avantages, limites et scénarios d’utilisation optimaux.

La technique de retrait de support la plus courante est le retrait manuel. Cela implique de casser physiquement le matériau de support de la pièce imprimée à l’aide d’outils tels que des pinces, des coupeurs ou des spatules. Le retrait manuel est direct et économique, surtout pour des géométries simples et lorsque le même matériau est utilisé pour la pièce et les supports. Cependant, il peut être laborieux et laisser des imperfections de surface ou endommager des caractéristiques délicates s’il n’est pas effectué avec soin.

Pour des impressions plus complexes ou lorsque la qualité de surface requise est plus élevée, des supports dissolvables sont souvent utilisés. Les imprimantes FDM équipées de doubles extrudeurs peuvent imprimer le modèle dans un matériau (par exemple, PLA ou ABS) et les supports dans un matériau soluble dans l’eau tel que le PVA (alcool polyvinylique) ou un matériau soluble dans des produits chimiques comme le HIPS (polystyrène haute frappe), qui se dissout dans le limonène. Après impression, la pièce est immergée dans l’eau ou le solvant approprié, permettant au matériau de support de se dissoudre sans intervention mécanique. Cette technique est particulièrement avantageuse pour les cavités internes intriquées et les caractéristiques délicates, car elle minimise le risque de dommage et améliore la finition de surface. Des fabricants d’imprimantes FDM de premier plan tels que Ultimaker et Stratasys proposent des systèmes et des matériaux spécifiquement conçus pour les applications de support soluble.

Après le retrait des supports, des étapes de post-traitement sont souvent nécessaires pour atteindre la qualité de surface et la précision dimensionnelle souhaitées. Ces étapes peuvent inclure le ponçage, le limage ou le polissage pour lisser les zones où les supports étaient attachés. Dans certains cas, un lissage chimique (par exemple, la vapeur d’acétone pour l’ABS) peut être utilisé pour affiner davantage la surface. De plus, le nettoyage et le séchage sont importants pour éliminer tout matériau de support ou solvant résiduel, surtout lors de l’utilisation de supports dissolvables.

Le choix de la technique de retrait de support et de post-traitement dépend de facteurs tels que la géométrie de la pièce, la compatibilité des matériaux, la finition de surface requise et l’équipement disponible. Une planification appropriée et la sélection des stratégies de support pendant les étapes de conception et de découpe peuvent réduire considérablement le temps de post-traitement et améliorer la qualité globale des pièces imprimées en FDM. Des organisations telles que ASTM International fournissent des normes et des directives pour le post-traitement de la fabrication additive, contribuant à garantir la cohérence et la qualité des produits finis.

Impact des Supports sur la Finition de Surface et l’Exactitude

Dans la Modélisation par Dépôt de Fil (FDM), les structures de support sont essentielles pour fabriquer des surplombs, des ponts et des géométries complexes qui ne peuvent pas être imprimées directement sur la plateforme de construction. Cependant, la présence et le retrait subséquent de ces supports influencent significativement la finition de surface et l’exactitude dimensionnelle de la pièce finale.

Les structures de support sont généralement imprimées en utilisant le même matériau thermoplastique que la pièce principale ou, dans les systèmes à double extrusion, avec un matériau de support soluble dédié. Lorsque les supports sont imprimés avec le même matériau, leur interface avec la pièce entraîne souvent une finition de surface plus rugueuse. Cela est dû au processus de dépôt couche par couche, où les surfaces soutenues peuvent montrer des lignes de couches visibles, une rugosité de surface accrue et des résidus de matériau occasionnels après le retrait des supports. Même avec des supports solubles, tels que ceux fabriqués à partir d’alcool polyvinylique (PVA) ou de polystyrène haute frappe (HIPS), le processus de dissolution peut laisser de légères imperfections de surface ou nécessiter un post-traitement pour obtenir une finition lisse.

L’impact sur la finition de surface est le plus prononcé sur les surfaces orientées vers le bas ou celles en contact direct avec les supports. Ces zones nécessitent souvent un post-traitement supplémentaire, tel que le ponçage ou le lissage chimique, pour correspondre à la qualité des surfaces non soutenues. Le degré de rugosité de surface dépend de plusieurs facteurs, y compris la densité des supports, les paramètres de couche d’interface et la précision du système d’extrusion de l’imprimante. Des fabricants comme Ultimaker et Stratasys—tous deux des développeurs de premier plan de la technologie FDM—recommandent d’optimiser les paramètres de support et d’utiliser des supports solubles lorsque cela est possible pour minimiser les défauts de surface.

L’exactitude dimensionnelle est également affectée par les structures de support. Le processus de retrait, qu’il soit mécanique ou chimique, peut provoquer une déformation mineure ou une perte de matériau à l’interface, en particulier sur des caractéristiques petites ou délicates. Ceci est particulièrement pertinent pour les applications d’ingénierie où des tolérances serrées sont requises. Selon Stratasys, un étalonnage soigneux des paramètres de support et l’utilisation de logiciels de découpe avancés peuvent aider à atténuer ces problèmes, mais un certain degré de variation dimensionnelle est souvent inévitable.

En résumé, bien que les structures de support soient indispensables pour élargir les possibilités de conception de la FDM, elles introduisent des défis liés à la finition de surface et à l’exactitude. Le choix du matériau de support, la calibration de l’imprimante et les techniques de post-traitement jouent tous des rôles critiques dans la détermination de la qualité finale des pièces imprimées en FDM. Les avancées continues dans la chimie des matériaux de support et les algorithmes de découpe par des organisations telles que Ultimaker et Stratasys continuent d’améliorer les résultats, mais les utilisateurs doivent rester conscients des compromis inhérents lorsqu’ils conçoivent pour la FDM.

Innovations dans les Supports Dissolvables et à Détacher

La Modélisation par Dépôt de Fil (FDM) est une technologie de fabrication additive largement adoptée qui construit des objets couche par couche en utilisant des filaments thermoplastiques. Un aspect critique de la FDM est l’utilisation de structures de support, qui fournissent un échafaudage temporaire pour les caractéristiques en surplomb et les géométries complexes pendant le processus d’impression. Traditionnellement, ces supports sont fabriqués à partir du même matériau que la pièce imprimée et nécessitent un retrait manuel, ce qui peut être laborieux et endommager des surfaces délicates. Les innovations récentes dans les matériaux de support dissolvables et à détacher ont considérablement amélioré l’efficacité, la qualité de surface et la liberté de conception dans l’impression FDM.

Les supports dissolvables représentent une avancée majeure dans la technologie FDM. Ces supports sont imprimés avec des matériaux qui peuvent être sélectivement dissous dans des solvants spécifiques, laissant la pièce principale intacte. Les matériaux solubles courants comprennent l’alcool polyvinylique (PVA) et le polystyrène haute résistance (HIPS). Le PVA est soluble dans l’eau, ce qui le rend idéal pour une utilisation avec des thermoplastiques standards comme le PLA, tandis que le HIPS se dissout dans le limonène et est souvent associé à l’ABS. L’utilisation d’imprimantes FDM à double extrusion permet le dépôt simultané des matériaux de construction et de support, permettant la création de cavités internes intriquées et de surplombs complexes qui seraient impossibles à soutenir proprement avec des structures traditionnelles à détacher. Cette technologie est particulièrement précieuse pour les prototypes d’ingénierie, les modèles biomédicaux et les applications éducatives où la précision et la finition de surface sont primordiales. Des fabricants d’imprimantes FDM de premier plan tels que Stratasys et Ultimaker ont développé des filaments de support dissolvables propriétaires et du matériel compatible pour rationaliser ce processus.

Les supports à détacher, en revanche, sont conçus pour un retrait manuel facile sans besoin de solvants. Ces supports sont généralement imprimés avec un matériau qui a une adhésion plus faible au matériau de construction, leur permettant d’être arrachés proprement après impression. Les innovations dans les matériaux de support à détacher se concentrent sur l’optimisation de l’équilibre entre un soutien solide pendant l’impression et une facilité de retrait après impression. Par exemple, certains fabricants ont conçu des filaments de support avec des propriétés mécaniques et des chimies de surface adaptées pour minimiser les marques et améliorer la finition des surfaces soutenues. Cette approche est particulièrement utile pour le prototypage rapide et les pièces fonctionnelles où le temps de post-traitement doit être minimisé.

Le développement continu de supports dissolvables et à détacher élargit les capacités de la technologie FDM. En permettant la production de géométries plus complexes avec une meilleure qualité de surface et un post-traitement réduit, ces innovations contribuent à favoriser l’adoption de la FDM dans des industries allant de l’aérospatiale à la santé. Des organisations telles que ASTM International s’efforcent également de normaliser les matériaux et les procédés, soutenant ainsi davantage l’intégration de stratégies de support avancées dans les flux de travail de fabrication additive.

Tendances et Défis Futurs des Structures de Support en FDM

La Modélisation par Dépôt de Fil (FDM) est devenue l’une des technologies de fabrication additive les plus largement adoptées, en particulier pour le prototypage et la production de pièces fonctionnelles. Un aspect critique de la FDM est l’utilisation de structures de support, qui permettent la fabrication de géométries complexes en fournissant un échafaudage temporaire pour les caractéristiques en surplomb. À mesure que la technologie matures, plusieurs tendances et défis futurs émergent dans le développement et l’application des structures de support FDM.

Une tendance significative est l’avancement des formulations de matériaux de support. Les systèmes FDM traditionnels utilisent souvent le même thermoplastique pour la pièce et ses supports, ce qui peut compliquer le post-traitement. L’introduction de matériaux de support solubles, tels que ceux basés sur l’alcool polyvinylique (PVA) ou le polystyrène haute résistance (HIPS), a permis un retrait plus facile et une meilleure finition de surface. La recherche continue est axée sur le développement de nouveaux matériaux de support qui sont non seulement plus faciles à dissoudre ou à détacher, mais également respectueux de l’environnement et compatibles avec une gamme plus large de matériaux de construction. Des organisations comme Stratasys, un pionnier de la technologie FDM, continuent d’innover dans ce domaine, offrant des soutiens solubles propriétaires pour leurs imprimantes industrielles.

Une autre tendance est l’évolution des algorithmes logiciels pour la génération de supports. Les logiciels de découpe modernes exploitent de plus en plus l’intelligence artificielle et la géométrie computationnelle avancée pour optimiser le placement des supports, minimiser l’utilisation de matériaux et réduire le temps d’impression. Ces algorithmes visent à générer des supports qui sont à la fois structurellement suffisants et faciles à retirer, tout en minimisant les marques sur la pièce finie. Des communautés open-source et des entreprises telles que UltiMaker (anciennement Ultimaker), un leader dans la fabrication d’imprimantes et de logiciels FDM, sont à la pointe du développement de ces solutions de support intelligentes.

Malgré ces avancées, plusieurs défis persistent. Le retrait des structures de support, en particulier des cavités internes intriquées, reste laborieux et peut risquer d’endommager des caractéristiques délicates. De plus, l’utilisation de matériaux de support augmente la fois le coût et l’empreinte environnementale de l’impression FDM, particulièrement lorsque des matériaux non recyclables ou non biodégradables sont utilisés. Il existe également un besoin de normes et de directives améliorées pour la conception des supports, car la stratégie optimale peut varier considérablement selon l’imprimante, le matériau et la géométrie de la pièce.

À l’avenir, l’intégration de l’impression multi-matériaux, une automatisation accrue du retrait des supports et le développement de matériaux de support recyclables ou réutilisables devraient façonner le paysage futur des structures de support FDM. La collaboration entre les fabricants d’imprimantes, les scientifiques des matériaux et les organisations de normes telles que ASTM International sera essentielle pour relever ces défis et débloquer de nouvelles possibilités dans la fabrication additive.

Sources & Références

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- Ultimaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International