Svladavanje Fused Deposition Modeling (FDM) Struktura Podrške: Strategije, Inovacije i Najbolje Praakse za Superiorne Rezultate 3D Ispisivanja. Otkrijte kako optimizirane potpore mogu transformirati kvalitetu ispisa i učinkovitost.

- Uvod u FDM Strukture Podrške

- Znanost o Generiranju Podrške

- Vrste Struktura Podrške u FDM Ispisivanju

- Odabir Materijala za Učinkovite Podrške

- Dizajn za Minimalnu Upotrebu Podrške

- Automatsko nasuprot Ručnom Postavljanju Podrške

- Tehnike Uklanjanja Podrške i Naknadna Obrada

- Utjecaj Podrški na Površinsku Završnu Obradu i Točnost

- Inovacije u Raskidnim i Raspadljivim Podršlama

- Budući Trendovi i Izazovi u FDM Strukturnim Podrška

- Izvori i Reference

Uvod u FDM Strukture Podrške

Fused Deposition Modeling (FDM) je široko usvojena tehnologija aditivne proizvodnje koja gradi objekte sloj po sloj ekstrudiranjem termoplastičnih materijala. Jedan od inherentnih izazova u FDM-u je izrada složenih geometrija, posebno onih koje imaju preklapanja, mostove ili složene unutarnje šupljine. Kako bi se suočili s tim izazovima, tijekom procesa ispisa koriste se strukture podrške. Ove privremene skela pružaju mehaničku stabilnost preklapajućim ili izoliranim značajkama, osiguravajući dimenzionalnu točnost i sprječavajući deformaciju ili kolaps tijekom izrade.

Strukture podrške u FDM-u obično se automatski generiraju pomoću softvera za rezanje, koji analizira 3D model i identificira područja koja nemaju dovoljno osnovnog materijala za pravilnu deponaciju. Najčešći materijali podrške su isti termoplastični materijali koji se koriste za glavnu komponentu, poput polilaktične kiseline (PLA) ili akrilonitrila-butadiene-stirena (ABS). Međutim, napredni FDM sustavi mogu koristiti namjenske topljive materijale za podršku, poput polivinil alkohola (PVA) ili polistirena visoke udarnosti (HIPS), koji se mogu otopiti nakon ispisa, omogućujući stvaranje složenijih i osjetljivijih struktura bez ručnog uklanjanja.

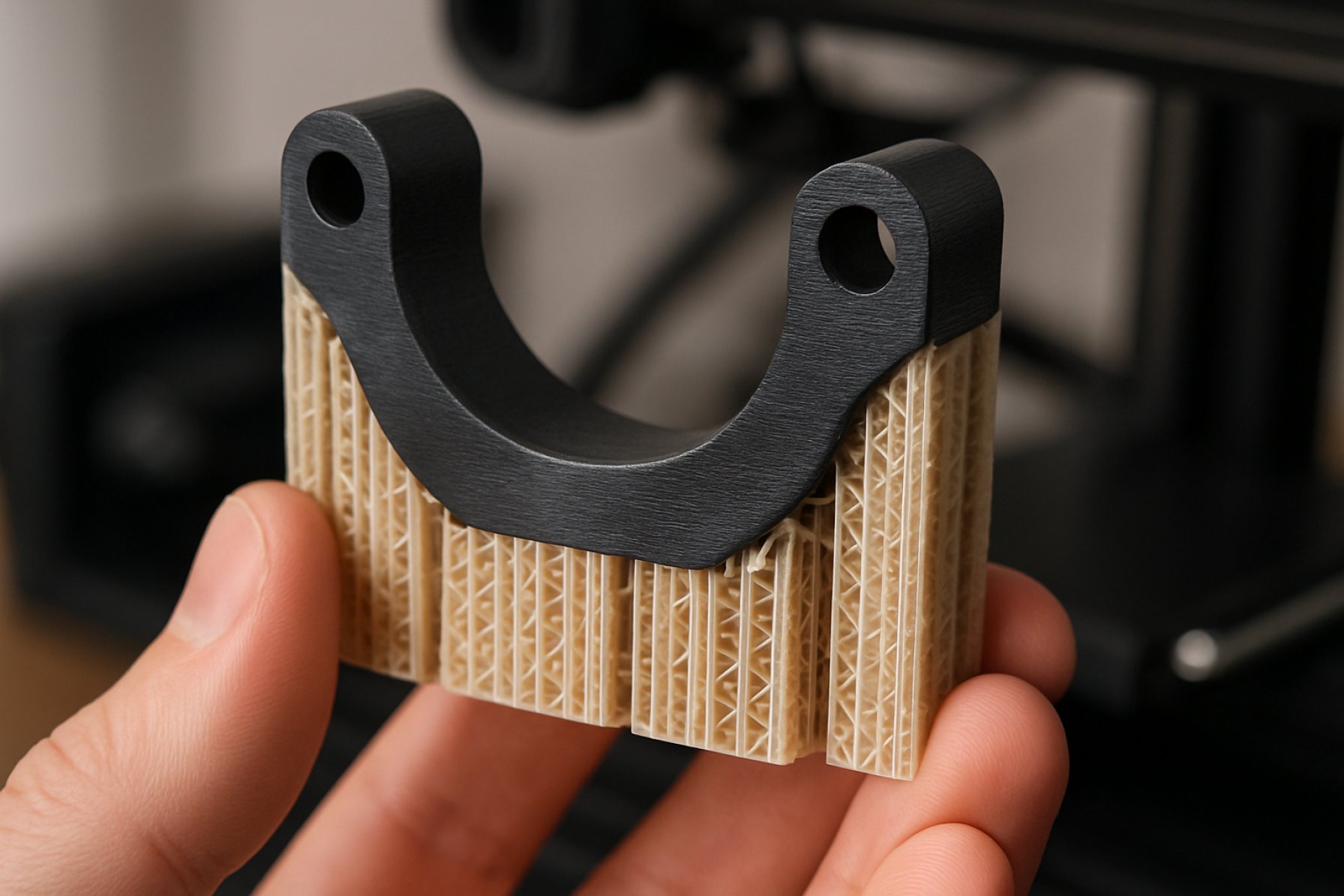

Dizajn i implementacija struktura podrške su ključni za uspješno FDM ispisivanje. Loše dizajnirane potpore mogu dovesti do površinskih oštećenja, povećane potrošnje materijala i dužih vremena obrade. Nasuprot tome, optimizirane strategije podrške minimiziraju upotrebu materijala, smanjuju vrijeme ispisa i olakšavaju uklanjanje, sve dok održavaju integritet ispisanog objekta. Odabir uzorka podrške, gustoće i slojeva sučelja ključni su parametri koji utječu na učinkovitost i uklonjivost podrške.

Vodeće organizacije u ovom području, kao što je Stratasys—izvorni razvijač FDM tehnologije—pioniri su hardverskih i softverskih rješenja za poboljšanje generacije i uklanjanja podrške. Open-source zajednice i tvrtke poput UltiMaker (bivši Ultimaker) također su značajno doprinijeli razvoju softvera za rezanje s opcijama prilagodljive podrške, omogućavajući korisnicima prilagodbu struktura podrške specifičnim primjenama i materijalima.

Ukratko, strukture podrške su bitan aspekt FDM 3D ispisa, omogućujući ostvarenje složenih dizajna koji inače ne bi mogli biti ispisani. Kontinuirani napredak u kemiji materijala podrške, algoritmima rezanja i hardveru pisača nastavlja proširivati mogućnosti i učinkovitost FDM tehnologije, čineći je sve dostupnijom za industrijske i kućne korisnike.

Znanost o Generiranju Podrške

Fused Deposition Modeling (FDM) je široko usvojena tehnika aditivne proizvodnje koja gradi objekte sloj po sloj ekstrudiranjem termoplastičnih materijala. Jedan od ključnih izazova u FDM-u je izrada preklapajućih značajki i složenih geometrija, koje zahtijevaju privremene strukture podrške kako bi se spriječila deformacija, savijanje ili kolaps tijekom ispisa. Znanost o generiranju podrške u FDM-u uključuje kombinaciju znanosti o materijalima, računalne geometrije i procesnog inženjeringa.

Strukture podrške u FDM-u obično se generiraju gdje god ispisani dio ima preklapanja koja prelaze određeni kut — obično oko 45 stupnjeva od vertikale — gdje bi ekstruzivna filamenta inače nedostajalo dovoljno osnovnog materijala za pravilno prianjanje. Softver za rezanje, koji prevodi 3D modele u upute za stroj, analizira geometriju dijela i automatski identificira područja koja zahtijevaju podršku. Algoritmi tada generiraju skelaste potpore, koje se obično ispisuju u obliku mreže, stabla ili linearnog uzorka, optimiziranih za stabilnost i lakoću uklanjanja.

Materijal korišten za strukture podrške može biti isti kao materijal modela (sustavi s jednim ekstruderom) ili različit, često vodotopiv materijal u sustavima s dvojim ekstruderom. Vodotopive potpore, poput onih izrađenih od polivinil alkohola (PVA) ili polistirena visoke udarnosti (HIPS), omogućuju stvaranje složenih unutarnjih šupljina i složenih preklapanja, jer se mogu otopiti nakon ispisa bez oštećenja glavnog dijela. Ovaj pristup je posebno vrijedan u istraživanju, prototipiranju i industrijskim primjenama gdje je geometrijska sloboda ključna.

Dizajn i postavljanje struktura podrške utječu različiti faktori, uključujući mehaničke osobine materijala za podršku, prianjanje između podrške i modela, i lakoću naknadne obrade. Napredni softver za rezanje omogućuje korisnicima prilagodbu gustoće podrške, uzorka i slojeva sučelja kako bi se uravnotežila pouzdanost ispisa s učinkovitošću materijala i kvalitetom površinske obrade. Na primjer, gušće potpore pružaju veću stabilnost, ali ih je teže ukloniti i troše više materijala, dok rjeđe potpore lakše odvajaju, ali možda neće dostatno poduprijeti složene značajke.

Istraživanje i razvoj strategija podrške u FDM-u su u tijeku, s organizacijama kao što su Nacionalni institut za standarde i tehnologiju (NIST) i ASTM International koje pridonose standardizaciji i optimizaciji procesa aditivne proizvodnje. Ova nastojanja imaju za cilj poboljšati predvidljivost, ponovljivost i učinkovitost generiranja podrške, čime se konačno proširuju mogućnosti FDM tehnologije za industrijske i znanstvene primjene.

Vrste Struktura Podrške u FDM Ispisivanju

Fused Deposition Modeling (FDM) je široko korištena tehnologija aditivne proizvodnje koja gradi objekte sloj po sloj ekstrudiranjem termoplastičnih materijala. Tijekom procesa ispisa, preklapanja, mostovi i složene geometrije često zahtijevaju privremene strukture podrške kako bi se osigurala dimenzionalna točnost i spriječila deformacija. Dizajn i odabir struktura podrške su ključni za kvalitetu ispisa, učinkovitost materijala i lakoću naknadne obrade. Postoji nekoliko vrsta struktura podrške koje se uobičajeno koriste u FDM ispiranju, svaka s različitim karakteristikama i primjenama.

- Linearne/Mrežne Podrške: Najrasprostranjenija vrsta, linearne ili mrežne potpore, sastavljaju se od uzorka poput rešetke koji pruža robusnu mehaničku stabilnost za preklapajuće značajke. Ove potpore obično se automatski generiraju od strane softvera za rezanje i lako ih je ukloniti nakon ispisa. Njihova redovita struktura nudi ravnotežu između snage podrške i upotrebe materijala, čineći ih pogodnim za većinu općih FDM primjena.

- Stablo-Poput Podrške: Inspirirane razgranatom strukturama stabala, ove potpore koriste minimalno materijala raste iz radne površine i grane se kako bi podržale preklapanja samo gdje je to potrebno. Stablo-poput potpore su posebno uspješne za složene ili organske oblike, jer smanjuju potrošnju materijala i minimiziraju ožiljke na ispisanom dijelu. Ovaj pristup uobičajeno se nalazi u naprednom softveru za rezanje i posebno je koristan za modele sa složenim geometrijama.

- Prilagođene/Ručne Podrške: Neki napredni korisnici odlučuju dizajnirati prilagođene potpore prilagođene specifičnim zahtjevima modela. Ova metoda omogućuje precizno postavljanje i optimizaciju, smanjujući napor u naknadnoj obradi i poboljšavajući površinsku završnu obradu. Prilagođene potpore često se koriste u profesionalnim ili istraživačkim okruženjima gdje je kvaliteta dijela od najveće važnosti.

- Raskidne Podrške: Ove su dizajnirane tako da ih je lako ukloniti ručno ili jednostavnim alatima nakon ispisa. Raskidne potpore obično su izrađene od istog materijala kao glavni ispis i osmišljene su za čisto odvajanje, ostavljajući minimalne ostatke. Široko su korištene za prototipove i funkcionalne dijelove gdje je lakoća uklanjanja važna.

- Raspadljive Podrške: Za složenije ispise, posebno one s unutarnjim šupljinama ili složenim detaljima, koriste se raspadljive potpore napravljene od materijala poput polivinil alkohola (PVA) ili polistirena visoke udarnosti (HIPS). Ove potpore se ispisuju zajedno s glavnim materijalom i mogu se otopiti u vodi ili odgovarajućem otapalu, omogućujući stvaranje dijelova s inače nemogućim geometrijama. Ova tehnika podržana je od strane FDM pisača s dvojim ekstrudom i uobičajeno se koristi u profesionalnim i obrazovnim okruženjima.

Odabir strukture podrške u FDM ispiranju ovisi o faktorima kao što su složenost modela, kompatibilnost materijala, sposobnosti pisača i poželjna površinska obrada. Vodeće organizacije u aditivnoj proizvodnji, kao što su Stratasys i Ultimaker, pružaju sveobuhvatne smjernice i softverske alate kako bi pomogle korisnicima optimizirati strategije podrške za različite primjene. Kako FDM tehnologija napreduje, inovacije u dizajnu struktura podrške nastavljaju poboljšavati kvalitetu ispisa, smanjivati otpada materijala i pojednostavljivati naknadnu obradu.

Odabir Materijala za Učinkovite Podrške

Odabir materijala je ključni faktor u učinkovitosti struktura podrške za Fused Deposition Modeling (FDM), široko korištenu tehnologiju aditivne proizvodnje. Odabir materijala za podršku izravno utječe na kvalitetu ispisa, lakoću naknadne obrade i opseg geometrija koje se mogu uspješno izraditi. U FDM-u, strukture podrške su privremene skela koje podupiru preklapanja, mostove i složene značajke tijekom procesa ispisa, sprječavajući deformaciju ili kolaps dijela.

Najčešći pristup je korištenje istog termoplastičnog materijala za model i njegove potpore, poput polilaktične kiseline (PLA) ili akrilonitrila-butadiene-stirena (ABS). Ova metoda je isplativa i jednostavna, ali može zakomplicirati naknadnu obradu, jer se potpore moraju mehanički ukloniti, što može oštetiti osjetljive značajke. Kompatibilnost između materijala za podršku i modela je bitna za osiguranje pravilnog prianjanja tijekom ispisa i čistog odvajanja nakon toga.

Kako bi se suprotstavili tim izazovima, FDM pisači s dvostrukim ekstruderom omogućuju korištenje namjenskih materijala za podršku koji se razlikuju od materijala modela. Vodotopivi polimeri poput polivinil alkohola (PVA) i alkali-topljivi materijali kao što su polistiren visoke udarnosti (HIPS) popularni su izbori. PVA je kompatibilan s PLA i otapa se u vodi, omogućujući lako uklanjanje bez mehaničke intervencije. HIPS se, s druge strane, često kombinira s ABS-om i može se otopiti u limonenu, blagom otapalu. Ove topljive potpore posebno su korisne za složene geometrije i unutarnje šupljine, gdje bi ručno uklanjanje bilo nepraktično ili nemoguće.

Odabir materijala također ovisi o termalnoj i kemijskoj kompatibilnosti između materijala za podršku i modela. Na primjer, temperatura ispisa materijala za podršku mora se uskladiti s temperaturom modela kako bi se spriječilo savijanje ili loše prianjanje. Dodatno, odabrani materijal za podršku ne bi trebao negativno utjecati na površinsku obradu ispisanog dijela. Neki napredni FDM sustavi nude vlasničke materijale za podršku konstruirane za optimalne performanse s određenim polimerima modela, dodatno proširujući opseg mogućih geometrija i poboljšavajući pouzdanost procesa.

Organizacije poput Stratasys, vodeći proizvođač FDM pisača i materijala, razvile su razne materijale za podršku prilagođene različitim inženjerskim termoplastima, uključujući opcije za raspad i topljenje. ASTM International također pruža standarde i smjernice za materijale aditivne proizvodnje, osiguravajući dosljednost i kvalitetu diljem industrije.

Ukratko, učinkoviti izbor materijala za strukture podrške u FDM-u balansira između isplativosti, lakog uklanjanja, kompatibilnosti i željene kvalitete površina konačnog dijela. Napredak u znanosti o materijalima i tehnologiji pisača nastavlja širiti dostupne mogućnosti, omogućavajući složenije i kvalitetnije FDM ispise.

Dizajn za Minimalnu Upotrebu Podrške

U Fused Deposition Modeling (FDM), strukture podrške su bitne za ispis preklapanja, mostova i složenih geometrija koje se ne mogu izraditi sloj po sloj bez dodatnog materijala ispod njih. Međutim, pretjerana upotreba podrške povećava potrošnju materijala, vrijeme ispisa i napor u naknadnoj obradi. Stoga je dizajniranje za minimalnu upotrebu podrške ključni aspekt učinkovitog FDM ispisa.

Prvi korak u minimiziranju potreba za podrškom je razumijevanje ograničenja FDM tehnologije. Većina FDM pisača pouzdano može ispisivati preklapanja do 45 stupnjeva od vertikale bez podrške, iako ovaj prag može varirati ovisno o materijalu, hlađenju i kalibraciji pisača. Pravilnim oblikovanjem dijelova tako da preklapanja ne premašuju ovaj kut, dizajneri često mogu potpuno eliminirati potrebu za podrškom. Dodatno, mostovi — ispisivanje horizontalnih razmaka između dviju točaka — mogu se postići na kratkim udaljenostima bez podrške, posebno prilikom korištenja optimiziranih postavki ispisa i materijala s dobrim karakteristikama mosta.

Druga učinkovita strategija je podijeliti složene modele u više komponenti koje se mogu ispisati odvojeno i sastaviti nakon ispisa. Ovaj pristup omogućuje svakom dijelu da se orijentira za minimalna preklapanja i zahtjeve za podršku. Uključivanje samopodupirućih značajki, poput faza ili fileta umjesto oštrih preklapanja, dodatno smanjuje potrebu za podrškama. Na primjer, zamjena 90-stupanjskog preklapanja s 45-stupanjskom fazom može učiniti značajku ispisivom bez dodatnog materijala.

Dizajneri bi također trebali razmotriti korištenje postavki sučelja podrške i optimizaciju uzoraka podrške dostupnih u softveru za rezanje. Prilagođujući parametre kao što su gustoća podrške, vrsta uzorka i slojevi sučelja, moguće je smanjiti količinu materijala za podršku dok se održava kvaliteta ispisa. Neki napredni rezaci nude stablo-poput ili organske strukture podrške koje koriste manje materijala i lakše se uklanjaju od tradicionalnih mrežastih potpora.

Odabir materijala također igra ulogu. Neki FDM pisači podržavaju dvostruko ekstrudiranje, dopuštajući korištenje topljivih materijala za podršku poput PVA ili HIPS-a. Iako to ne smanjuje količinu materijala za podršku, može značajno olakšati naknadnu obradu, posebno za složene geometrije. Međutim, najbolja praksa ostaje dizajnirati dijelove koji zahtijevaju što manje podrške, i zbog održivosti i učinkovitosti.

Organizacije poput ASTM International i Međunarodna organizacija za standardizaciju (ISO) pružaju smjernice i standarde za dizajn aditivne proizvodnje, uključujući preporuke za minimiziranje struktura podrške u FDM-u. Poštivanje ovih standarda pomaže osigurati da dijelovi budu i proizvodni i optimizirani za FDM proces.

Automatsko nasuprot Ručnom Postavljanju Podrške

U Fused Deposition Modeling (FDM), strukture podrške su neophodne za izradu preklapanja, mostova i složenih geometrija koje se ne mogu ispisivati izravno na radnu platformu. Postavljanje ovih podrški može se upravljati ručno od strane korisnika ili automatski od strane softvera za rezanje, pri čemu svaki pristup nudi posebne prednosti i izazove.

Automatsko postavljanje podrške je zadani način u većini modernih FDM softvera za rezanje. Ovdje softver algoritamski analizira 3D model, identificira područja koja zahtijevaju podršku na temelju uglova preklapanja i udaljenosti mostova te generira strukture podrške u skladu s tim. Ovaj je proces izuzetno učinkovit, smanjujući potrebu za intervencijom korisnika i osiguravajući da čak i novaci mogu postići uspješne ispise. Automatska generacija podrške posebno je vrijedna za složene ili organske oblike, gdje bi ručno prepoznavanje svih potrebnih područja podrške bilo dugotrajno i sklono greškama. Vodeći proizvođači FDM pisača i developeri softvera, poput Ultimaker i Stratasys, integrirali su napredne algoritme podrške u svoje platforme, omogućujući prilagodljive parametre poput gustoće podrške, uzorka i slojeva sučelja kako bi optimizirali kvalitetu ispisa i lakoću uklanjanja.

Međutim, automatsko postavljanje podrške nije bez nedostataka. Algoritmi mogu generirati više materijala za podršku nego što je potrebno, povećavajući potrošnju materijala, vrijeme ispisa i napor u naknadnoj obradi. U nekim slučajevima, potpore mogu biti postavljene u područja koja su teška za uklanjanje ili koja riskiraju oštetiti osjetljive značajke tijekom uklanjanja. Kako bi se riješili ovi problemi, mnogi alati za rezanje nude opcije ručno postavljanje podrške. Ovaj pristup daje korisnicima finu kontrolu nad tim gdje se generiraju potpore, omogućujući im dodavanje, uklanjanje ili modificiranje struktura podrške na temelju njihovog znanja o geometriji i namjeni dijela. Ručno postavljanje posebno je korisno za iskusne korisnike koji nastoje minimizirati potrošnju podrške, zaštititi kritične površine ili olakšati naknadnu obradu.

Odabir između automatskog i ručnog postavljanja podrške često ovisi o složenosti dijela, ekspertizi korisnika i namijenjenoj primjeni. Za brze prototipove ili kada se ispisuju standardne geometrije, automatske potpore su obično dovoljne i štede vrijeme. Za funkcionalne prototipove, dijelove za krajnju upotrebu ili modele s detaljnim informacijama, ručna intervencija može dati bolje rezultate smanjujući ožiljke i poboljšavajući površinsku završnu obradu. Neke napredne platforme za rezanje, kao što su one koje pruža Ultimaker, nude hibridne radne procese, omogućujući korisnicima da započnu s automatskim potporama, a zatim ih ručno prilagode po potrebi.

Konačno, integracija i automatskog i ručnog alata za postavljanje podrške u FDM radnim tokovima osnažuje korisnike da uravnoteže učinkovitost, potrošnju materijala i kvalitetu ispisa, prilagođavajući se specifičnim zahtjevima svakog projekta.

Tehnike Uklanjanja Podrške i Naknadna Obrada

Strukture podrške su bitne u Fused Deposition Modeling (FDM) kako bi omogućile izradu preklapanja, mostova i složenih geometrija koje inače ne bi bile moguće ispisati. Međutim, nakon završetka procesa ispisa, ove potpore moraju biti uklonjene kako bi se postigao željeni konačni dio. Uklanjanje i naknadna obrada FDM struktura podrške uključuje nekoliko tehnika, svaka s vlastitim prednostima, ograničenjima i najboljim scenarijima korištenja.

Najčešća tehnika uklanjanja podrške je ručna uklonitba. To uključuje fizičko razdvajanje materijala za podršku od ispisanog dijela pomoću alata poput kliješta, rezača ili lopatica. Ručno uklanjanje je jednostavno i isplativo, posebno za jednostavne geometrije i kada se koristi isti materijal za dio i podršku. Međutim, može biti radno intenzivno i može ostaviti površinske nedostatke ili oštetiti osjetljive značajke ako se ne provodi pažljivo.

Za složenije ispise ili kada je potrebna viša kvaliteta površine, često se koriste raspadljive potpore. FDM pisači opremljeni dvostrukim ekstruderima mogu ispisivati model u jednom materijalu (npr. PLA ili ABS) i potpore u vodotopivom materijalu poput PVA (polivinil alkohola) ili kemijski topljivom materijalu poput HIPS (polistirena visoke udarnosti), koji se otapa u limonenu. Nakon ispisa, dio se uroni u vodu ili odgovarajuće otapalo, omogućujući materijalu za podršku da se otopi bez mehaničke intervencije. Ova tehnika je posebno korisna za složene unutarnje šupljine i osjetljive značajke, jer minimizira rizik od oštećenja i poboljšava kvalitetu površinske obrade. Vodeći proizvođači FDM pisača poput Ultimaker i Stratasys nude sustave i materijale posebno dizajnirane za primjene s topljivim potporama.

Nakon uklanjanja podrške, često su potrebni koraci naknadne obrade kako bi se postigla željena kvaliteta površine i dimenzionalna točnost. Ovi koraci mogu uključivati brušenje, turpijanje ili poliranje kako bi se izravnali dijelovi gdje su bile pričvršćene potpore. U nekim slučajevima, kemijska glatkost (npr. para acetona za ABS) može se koristiti za daljnje poboljšanje površinske kvalitete. Dodatno, čišćenje i sušenje su važni za uklanjanje bilo kakvog preostalog materijala za podršku ili otapala, posebno kada se koriste raspadljive potpore.

Odabir tehnike uklanjanja podrške i naknadne obrade ovisi o faktorima kao što su geometrija dijela, kompatibilnost materijala, potrebna kvaliteta površine i dostupna oprema. Pravilno planiranje i odabir strategija podrške tijekom faze dizajniranja i rezanja mogu značajno smanjiti vrijeme naknadne obrade i poboljšati ukupnu kvalitetu FDM ispisanih dijelova. Organizacije poput ASTM International pružaju standarde i smjernice za naknadnu obradu aditivne proizvodnje, pomažući osigurati dosljednost i kvalitetu u gotovim proizvodima.

Utjecaj Podrški na Površinsku Završnu Obradu i Točnost

U Fused Deposition Modeling (FDM), strukture podrške su neophodne za izradu preklapanja, mostova i složenih geometrija koje se ne mogu ispisivati izravno na radnu platformu. Međutim, prisutnost i naknadno uklanjanje ovih potpora značajno utječu na završnu obradu površine i dimenzionalnu točnost konačnog dijela.

Strukture podrške obično se ispisuju korištenjem istog termoplastičnog materijala kao glavni dio ili, u sustavima s dvostrukim ekstrudom, s namjenskim topljivim materijalom za podršku. Kada se potpore ispisuju s istim materijalom, njihovo sučelje s dijelom često rezultira grubljom površinskom završnom obradom. To je zbog procesa deponiranja sloj po sloj, gdje podržane površine mogu prikazivati vidljive slojne linije, povećanu hrapavost površine i povremene ostatke materijala nakon uklanjanja podrške. Čak i s topljivim podrškama, poput onih napravljenih od polivinil alkohola (PVA) ili polistirena visoke udarnosti (HIPS), proces otapanja može ostaviti manje površinske nedostatke ili zahtijevati naknadnu obradu kako bi se postigla glatka završna obrada.

Utjecaj na završnu obradu površine je najistaknutiji na površinama okrenutim prema dolje ili onima u izravnom kontaktu s podrškom. Ova područja često zahtijevaju dodatnu naknadnu obradu, poput brušenja ili kemijskog zaglađivanja, kako bi se podudarila kvaliteta nepodržanih površina. Stupanj hrapavosti površine ovisi o nekoliko faktora, uključujući gustoću podrške, postavke slojeva sučelja i preciznost sustava ekstrudera pisača. Proizvođači poput Ultimaker i Stratasys—oba vodeća razvijača FDM tehnologije—preporučuju optimiziranje parametara podrške i korištenje topljivih podrška gdje je to moguće kako bi se minimizirali površinski nedostaci.

Dimenzionalna točnost također je pogođena strukturama podrške. Proces uklanjanja, bilo mehanički ili kemijski, može uzrokovati minorne deformacije ili gubitak materijala na sučelju, posebno na malim ili osjetljivim značajkama. Ovo je posebno relevantno za inženjerske primjene gdje su potrebne uske tolerancije. Prema Stratasys, pažljiva kalibracija postavki podrške i korištenje naprednog softvera za rezanje mogu pomoći u ublažavanju ovih problema, ali neki stupanj dimenzionalne varijacije često je neizbježan.

Ukratko, dok su strukture podrške neophodne za proširenje mogućnosti dizajna FDM-a, one predstavljaju izazove vezane uz površinsku obradu i točnost. Odabir materijala za podršku, kalibracija pisača i tehnike naknadne obrade igraju ključne uloge u određivanju konačne kvalitete FDM-ispisanih dijelova. Kontinuirani napredak u kemiji materijala podrške i algoritmima rezanja od strane organizacija poput Ultimaker i Stratasys i dalje poboljšava rezultate, ali korisnici se moraju svjesno suočiti s inherentnim kompromisima prilikom dizajniranja za FDM.

Inovacije u Raskidnim i Raspadljivim Podršlama

Fused Deposition Modeling (FDM) je široko usvojena tehnologija aditivne proizvodnje koja konstruira objekte sloj po sloj koristeći termoplastične filamenta. Kritičan aspekt FDM-a je korištenje struktura podrške, koje pružaju privremene skele za preklapajuće značajke i složene geometrije tijekom procesa ispisa. Tradicionalno, ove potpore su izrađene od istog materijala kao i ispisani dio i zahtijevaju ručno uklanjanje, što može biti radno intenzivno i može oštetiti osjetljive površine. Nedavne inovacije u raspadljivim i raskidnim materijalima podrške značajno su poboljšale učinkovitost, kvalitetu površine i slobodu dizajna u FDM ispisivanju.

Raspadljive potpore predstavljaju majorni napredak u FDM tehnologiji. Ove potpore se ispisuju koristeći materijale koji se mogu selektivno otopiti u specifičnim otapalima, ostavljajući glavni dio netaknut. Uobičajeni raspadljivi materijali uključuju polivinil alkohol (PVA) i polistiren visoke udarnosti (HIPS). PVA je vodotopiv, što ga čini idealnim za korištenje sa standardnim termoplastima poput PLA, dok se HIPS otapa u limonenu i često se kombinira s ABS-om. Korištenje FDM pisača s dvostrukim ekstruderom omogućuje istovremeno deponiranje materijala za izgradnju i podršku, omogućavajući stvaranje složenih unutarnjih šupljina i složenih preklapanja koja bi bila nemoguća čisto podržati tradicionalnim raskidnim strukturama. Ova tehnologija je osobito vrijedna za inženjerske prototipove, biomedicinske modele i edukativne aplikacije gdje su preciznost i kvaliteta površine od suštinskog značaja. Vodeći proizvođači FDM pisača, poput Stratasys i Ultimaker, razvili su vlasničke raspadljive filamente za podršku i kompatibilne hardvere kako bi pojednostavili ovaj proces.

Raskidne potpore, s druge strane, dizajnirane su za jednostavno ručno uklanjanje bez potrebe za otapalima. Ove se potpore obično ispisuju s materijalom koji ima niže prianjanje na materijal za izgradnju, omogućujući im da se čisto odvoje nakon ispisa. Inovacije u materijalima raskidne podrške fokusiraju se na optimizaciju ravnoteže između snažne podrške tijekom ispisa i lakoće uklanjanja nakon ispisa. Na primjer, neki proizvođači su konstruirali filamenta za podršku s prilagođenim mehaničkim svojstvima i površinskim kemijama kako bi minimizirali ožiljke i poboljšali završnu obradu podržanih površina. Ovaj pristup je posebno koristan za brze prototipe i funkcionalne dijelove gdje je vrijeme naknadne obrade potrebno smanjiti.

Kontinuirani razvoj i raskidnih i raspadljivih potpora proširuje mogućnosti FDM tehnologije. Omogućujući proizvodnju složenijih geometrija s poboljšanom kvalitetom površine i smanjenim naknadnim obradama, ove inovacije pomažu u vođenju prihvaćanja FDM u industrijama od zrakoplovstva do zdravstvene zaštite. Organizacije poput ASTM International također rade na standardizaciji materijala i procesa, dodatno podržavajući integraciju naprednih strategija podrške u radne tokove aditivne proizvodnje.

Budući Trendovi i Izazovi u FDM Strukturnim Podrška

Fused Deposition Modeling (FDM) postao je jedna od najšire prihvaćenih tehnologija aditivne proizvodnje, posebno za prototipiranje i proizvodnju funkcionalnih dijelova. Kritičan aspekt FDM-a je korištenje struktura podrške, koje omogućuju izradu složenih geometrija pružajući privremene skele za preklapajuće značajke. Kako tehnologija sazrijeva, nekoliko budućih trendova i izazova pojavljuje se u razvoju i primjeni FDM struktura podrške.

Jedan značajan trend je napredak formulacija materijala za podršku. Tradicionalni FDM sustavi često koriste isti termoplastični materijal za dio i njegove potpore, što može zakomplicirati naknadnu obradu. Uvođenje topljivih materijala za podršku, poput onih na bazi polivinil alkohola (PVA) ili polistirena visoke udarnosti (HIPS), omogućilo je lakše uklanjanje i poboljšanu završnu obradu. Kontinuirana istraživanja usmjerena su na razvoj novih materijala za podršku koji su ne samo lakši za otapanje ili odvajanje, već su i ekološki prihvatljivi i kompatibilni sa širim spektrom materijala za izgradnju. Organizacije poput Stratasys, pionira u FDM tehnologiji, nastavljaju inovirati u ovom području, nudeći vlasničke topljive potpore za svoje industrijske pisače.

Drugi trend je evolucija softverskih algoritama za generiranje podrške. Moderni softver za rezanje sve više koristi umjetnu inteligenciju i naprednu računalnu geometriju za optimizaciju postavljanja podrške, minimiziranje potrošnje materijala i smanjenje vremena ispisa. Ovi algoritmi imaju za cilj generirati potpore koje su strukturno dovoljne, a opet lako ukloniti te minimizirati ožiljke na gotovom dijelu. Open-source zajednice i tvrtke kao što su UltiMaker (bivši Ultimaker), vodeći proizvođač FDM pisača i softvera, nalaze se na čelu razvoja ovih inteligentnih rješenja podrške.

Unatoč ovim napretcima, nekoliko izazova ostaje. Uklanjanje struktura podrške, posebno iz složenih unutarnjih šupljina, i dalje je radno intenzivno i može ugroziti oštećenje osjetljivih značajki. Osim toga, korištenje materijala za podršku povećava i troškove i ekološki otisak FDM ispisa, posebno kada se koriste neprerađeni ili ne-biorazgradivi materijali. Također, postoji potreba za poboljšanim standardima i smjernicama za dizajn podrške, jer optimalna strategija može značajno varirati ovisno o pisaču, materijalu i geometriji dijela.

Gledajući unaprijed, integracija višematerijalnog ispisa, dodatna automatizacija uklanjanja podrške i razvoj reciklabilnih ili ponovo upotrebljivih materijala za podršku vjerojatno će oblikovati budući krajolik FDM struktura podrške. Suradnja među proizvođačima pisača, znanstvenicima materijala i organizacijama za standardizaciju kao što je ASTM International bit će ključna za rješavanje ovih izazova i otključavanje novih mogućnosti u aditivnoj proizvodnji.

Izvori & Reference

- Stratasys

- UltiMaker

- Nacionalni institut za standarde i tehnologiju (NIST)

- ASTM International

- UltiMaker

- Međunarodna organizacija za standardizaciju (ISO)

- Stratasys

- ASTM International