A Fused Deposition Modeling (FDM) Támogató Struktúrák Mesteri Kivitelezése: Stratégiák, Innovációk és Legjobb Gyakorlatok a Kiváló 3D Nyomtatási Eredményekért. Fedezze fel, hogyan alakíthatják a optimalizált támogatások a nyomtatási minőséget és hatékonyságot.

- Bevezetés az FDM Támogató Struktúrákba

- A Támogatás Generálásának Tudománya

- Támogató Struktúrák Típusai az FDM Nyomtatásban

- Anyagválasztás Hatékony Támogatásokhoz

- Tervezés a Minimális Támogatás Használatára

- Automatizált vs. Kézi Támogatás Elhelyezés

- Támogatás Eltávolítási Technikák és Utófeldolgozás

- A Támogatások Hatása a Felületminőségre és Pontosságra

- Innovációk a Feloldható és Letörhető Támogatásokban

- Jövőbeli Trendek és Kihívások az FDM Támogató Struktúrákban

- Források és Hivatkozások

Bevezetés az FDM Támogató Struktúrákba

A Fused Deposition Modeling (FDM) egy széles körben alkalmazott hozzáadott gyártási technológia, amely rétegről rétegre építi fel az objektumokat termoplasztikus anyagok kihozatalával. Az FDM egyik inherent kihívása a komplex geometriák előállítása, különösen azoké, amelyek túlnyúlásokkal, hidakkal vagy bonyolult belső üregekkel rendelkeznek. Ezeket a kihívásokat a nyomtatási folyamat során támogatószerkezetek alkalmazásával kezelik. Ezek a temporális állványok mechanikai stabilitást biztosítanak a túlzott vagy elszigetelt jellemzők számára, biztosítva a mérethatékonyságot és megakadályozva a deformatív vagy a collapsing jelenségeket a gyártás során.

Az FDM-ben a támogatószerkezeteket általábanautomatikusan generálják a szeletelő szoftverek, amelyek elemzik a 3D modellt és azonosítják azokat a területeket, ahol nem áll rendelkezésre elegendő alapanyag a megfelelő kihozatalhoz. A leggyakoribb támogatási anyagok azok a hasonló termoplasztikák, amelyeket a fő részhez használnak, mint például a polilaktikus sav (PLA) vagy az akrilnitril-butadién-sztirol (ABS). Azonban az fejlettebb FDM rendszerek dedikált oldható támogatási anyagokat is felhasználhatnak, mint például a polivinil-alkohol (PVA) vagy a nagyteljesítményű polisztirol (HIPS), amelyeket a nyomtatás után fel lehet oldani, lehetővé téve a bonyolultabb és finomabb struktúrák létrehozását manuális eltávolítás nélkül.

A támogatószerkezetek tervezése és megvalósítása kulcsfontosságú az FDM nyomtatás sikeréhez. A rosszul megtervezett támogatások felületi hibákhoz, megnövekedett anyagfogyasztáshoz és hosszabb utófeldolgozási időkhöz vezethetnek. Ezzel szemben az optimalizált támogatási stratégiák minimalizálják az anyaghasználatot, csökkentik a nyomtatási időt és megkönnyítik az eltávolítást, miközben megőrzik a nyomtatott objektum integritását. A támogatási minta, sűrűség és interfészrétegek választása kulcsfontosságú paraméterek, amelyek befolyásolják a támogatások hatékonyságát és eltávolíthatóságát.

A szakterületen vezető szervezetek, mint például Stratasys—az FDM technológia eredeti fejlesztője—mind hardver, mind szoftver megoldásokat vezettek be a támogatás generálásának és eltávolításának javítására. A nyílt forráskódú közösségek és olyan cégek, mint az UltiMaker (korábban Ultimaker), szintén jelentős mértékben hozzájárultak azzal, hogy olyan szeletelő szoftvereket fejlesztettek ki, amelyek testreszabható támogatási lehetőségeket kínálnak, így a felhasználók a támogatószerkezeteket specifikus alkalmazásokhoz és anyagokhoz igazíthatják.

Összefoglalva, a támogatószerkezetek elengedhetetlen aspektusai az FDM 3D nyomtatásnak, lehetővé téve a bonyolult tervek megvalósítását, amelyek egyébként nyomtathatatlanok lennének. A támogatási anyagkémia, a szeletelő algoritmusok és a nyomtatóhardver folyamatos fejlődése tovább bővíti az FDM technológia lehetőségeit és hatékonyságát, az ipari és asztali felhasználók számára egyaránt egyre elérhetőbbé téve azt.

A Támogatás Generálásának Tudománya

A Fused Deposition Modeling (FDM) egy széles körben alkalmazott hozzáadott gyártási technika, amely rétegről rétegre építi fel az objektumokat termoplasztikus anyagok extrudálásával. Az FDM egyik kritikus kihívása a túlnyúló jellemzők és komplex geometriák előállítása, amelyek ideiglenes támogatószerkezeteket igényelnek a deformáció, a süllyedés vagy az összeomlás megakadályozásához nyomtatás közben. A támogatás generálás mögött meghúzódó tudomány az anyagtudomány, a számítási geometria és a folyamatmérnökség kombinációjából áll.

Az FDM-ben a támogatószerkezeteket tipikusan akkor generálják, amikor a nyomtatott rész túlnyúlása meghaladja a bizonyos szöget—általában körülbelül 45 fokot a függőlegestől—ahol az extrudált szál egyébként nem rendelkezik elegendő alapanyaggal a megfelelő tapadás érdekében. A szeletelő szoftver, amely a 3D modellek gépi utasításokká való átalakításáért felel, elemzi a rész geometriáját, és automatikusan azonosítja azokat a területeket, amelyek támogatást igényelnek. Az algoritmusok mentén generálják a támogatószerkezetet, amelyet általában rács, fa vagy lineáris mintában nyomtatnak, az optimális stabilitás és eltávolíthatóság érdekében.

A támogatószerkezetekhez használt anyag lehet azonos a modell anyagával (egyes extrudáló rendszerekben) vagy egy másik, általában vízben oldódó anyag a kettős extrudáló rendszerekben. A vízben oldódó támogatások, mint például a polivinil-alkohol (PVA) vagy a nagyteljesítményű polisztirol (HIPS), lehetővé teszik bonyolult belső üregek és komplex túlnyúlások létrehozását, mivel a nyomtatás után feloldhatóak anélkül, hogy a fő rész megsérülne. Ez az eljárás különösen értékes a kutatás, prototípus-készítés és ipari alkalmazások esetében, ahol a geometriai szabadság kulcsfontosságú.

A támogatószerkezetek tervezése és elhelyezése számos tényező által befolyásolt, beleértve a támogatási anyag mechanikai tulajdonságait, a támogatás és a modell közötti tapadást, valamint az utófeldolgozás könnyedségét. Fejlett szeletelő szoftverek lehetővé teszik a felhasználók számára a támogatási sűrűség, minta és interfészrétegek testreszabását, hogy egyensúlyt teremtsenek a nyomtatási megbízhatóság és az anyaghatékonyság, valamint a felületminőség között. Például a sűrűbb támogatások nagyobb stabilitást biztosítanak, de nehezebb eltávolítani őket és több anyagot fogyasztanak, míg a ritkább támogatások könnyebben eltávolíthatóak, de nem biztos, hogy elegendő támogatást nyújtanak a komplex jellemzők számára.

Az FDM támogatási stratégiák kutatása és fejlesztése folytatódik, olyan szervezetekkel, mint a Nemzetközi Szabványügyi Intézet (NIST) és az ASTM International, amelyek hozzájárulnak a hozzáadott gyártási folyamatok standardizálásához és optimalizálásához. Ezek az erőfeszítések a támogatás generálásának előrejelzési képességeit, megismételhetőségét és hatékonyságát kívánják javítani, végső soron kiterjesztve az FDM technológia képességeit ipari és tudományos alkalmazásokhoz.

Támogató Struktúrák Típusai az FDM Nyomtatásban

A Fused Deposition Modeling (FDM) egy széles körben használt hozzáadott gyártási technológia, amely rétegről rétegre építi fel az objektumokat termoplasztikus anyagok extrudálásával. A nyomtatási folyamat során a túlnyúlások, hidak és komplex geometriák gyakran ideiglenes támogatószerkezeteket igényelnek a mérethatékonyság biztosításához és a deformáció elkerüléséhez. A támogatószerkezetek tervezése és kiválasztása kulcsfontosságú a nyomtatási minőség, az anyaghatékonyság és az utófeldolgozás egyszerűsége szempontjából. Számos támogatószerkezettípus létezik, amelyek általánosan használtak az FDM nyomtatásban, mindegyiknek sajátos jellemzői és alkalmazásai vannak.

- Lineáris/Rács Támogatások: A legelterjedtebb típus, a lineáris vagy rácsos támogatások egy rácsos mintából állnak, amely robusztus mechanikai stabilitást biztosít a túlnyúló jellemzők számára. Ezek a támogatások általában automatikusan generálódnak a szeletelő szoftver által, és könnyen eltávolíthatók nyomtatás után. Rendszeres szerkezetük egyensúlyt kínál a támogatás erőssége és az anyaghasználat között, így a legtöbb általános FDM alkalmazás számára alkalmasak.

- Faszerű Támogatások: A fák elágazó szerkezetére inspirálva, ezek a támogatások minimalizált anyagfelhasználással nőnek a gyártó lemezről és csak ott támogatják a túlnyúlásokat, ahol szükséges. A faszerű támogatások kifejezetten előnyösek a bonyolult vagy organikus formák esetében, mivel csökkentik az anyagfogyasztást és minimalizálják a nyomtatott rész hegesedését. Ez a megközelítés gyakran megtalálható fejlett szeletelő szoftverekben, és különösen hasznos a bonyolult geometriájú modellekhez.

- Testreszabott/Kézi Támogatások: Néhány fejlett felhasználó testre szabott támogatásokat tervez a specifikus modellkövetelményekhez. Ez a módszer lehetővé teszi a pontos elhelyezést és optimalizálást, csökkentve az utófeldolgozási erőfeszítéseket és javítva a felületminőséget. A testreszabott támogatásokat gyakran használják professzionális vagy kutatási környezetekben, ahol a rész minősége kiemelten fontos.

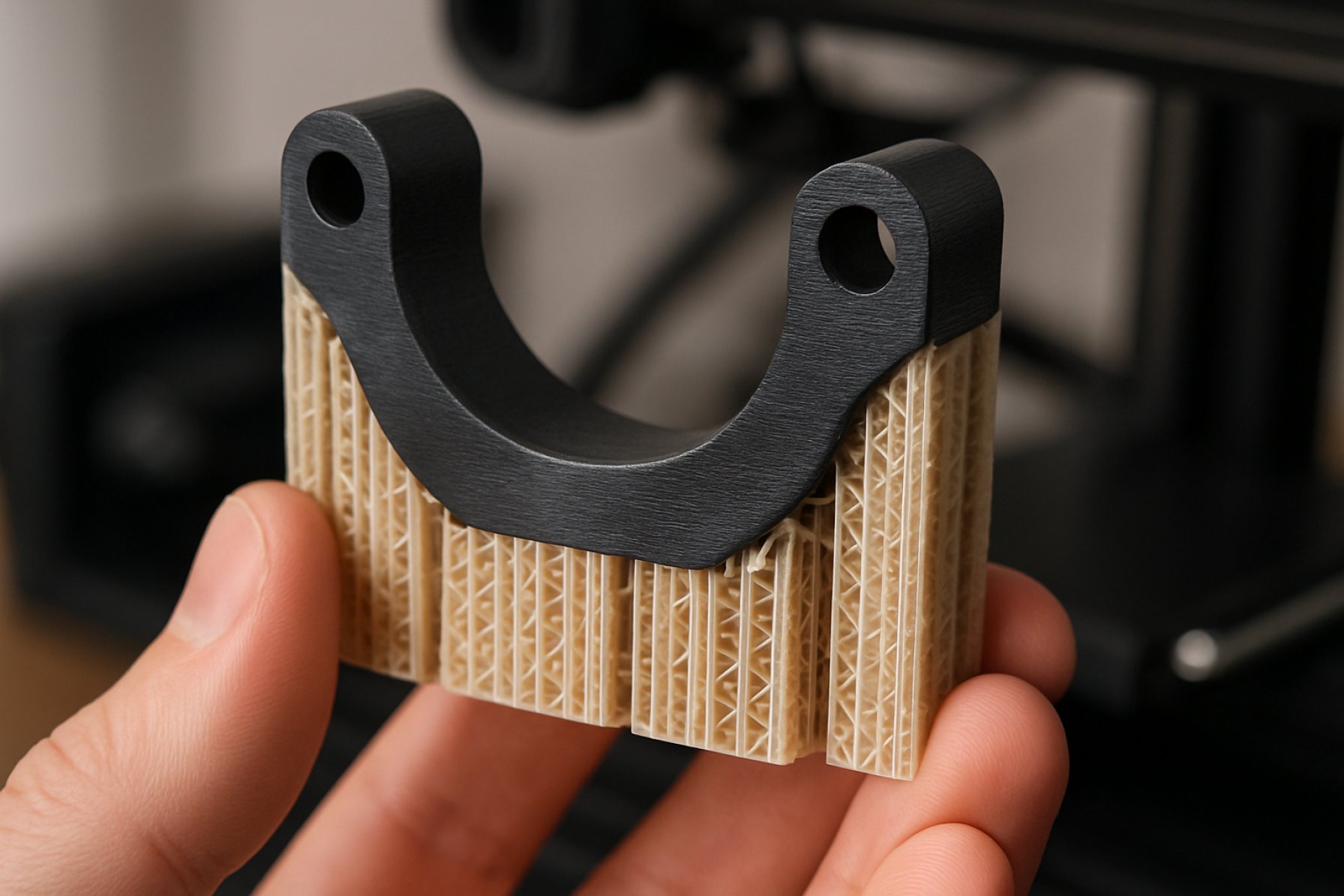

- Letörhető Támogatások: Ezeket úgy tervezték, hogy könnyen eltávolíthatók legyenek kézzel vagy egyszerű szerszámokkal nyomtatás után. A letörhető támogatások tipikusan ugyanabból az anyagból készülnek, mint a nyomtatott rész, és úgy lettek megtervezve, hogy tisztán leváljanak, minimális maradékot hagyva. Széleskörűen használják prototípusok és funkcionális alkatrészek esetén, ahol az eltávolítás egyszerűsége fontos.

- Feloldható Támogatások: Bonyolultabb nyomatokhoz, különösen azokhoz, amelyek belső üregekkel vagy bonyolult részletekkel rendelkeznek, feloldható támogatásokat alkalmaznak, mint például a polivinil-alkohol (PVA) vagy a nagyteljesítményű polisztirol (HIPS). Ezeket a támogatásokat párhuzamosan nyomtatják a fő anyaggal, és vízben vagy megfelelő oldószerben feloldódnak, lehetővé téve olyan alkatrészek létrehozását, amelyekhez egyébként lehetetlen geometria szükséges. Ezt a technikát kettős extrudálású FDM nyomtatók támogatják, és gyakran használják professzionális és oktatási környezetekben.

A támogatószerkezetek választása az FDM nyomtatás során a modell bonyolultságától, anyagkompatibilitástól, nyomtató képességeitől és a kívánt felületminőségtől függ. A hozzáadott gyártás vezető szervezetei, mint például a Stratasys és a Ultimaker, átfogó útmutatókat és szoftveres eszközöket kínálnak a felhasználóknak a támogatási stratégiák optimalizálásához különböző alkalmazásokhoz. Ahogy az FDM technológia fejlődik, a támogatószerkezetek tervezésében elért innovációk folyamatosan javítják a nyomtatási minőséget, csökkentik az anyagpazarlást és áramvonalasítják az utófeldolgozást.

Anyagválasztás Hatékony Támogatásokhoz

Az anyagválasztás kulcsfontosságú tényező a támogatószerkezetek hatékonyságában a Fused Deposition Modeling (FDM) esetében, amely egy széles körben használt hozzáadott gyártási technológia. A támogatási anyag választása közvetlenül befolyásolja a nyomtatási minőséget, az utófeldolgozás egyszerűségét és a sikeresen gyártható geometriák sorozatát. Az FDM-ben a támogatószerkezetek ideiglenes állványok, amelyek a túlnyúlásokat, hidakat és bonyolult jellemzőket tartják a nyomtatási folyamat során, megakadályozva a rész deformációját vagy összeomlását.

A leggyakoribb megközelítés az, hogy a modellhez és a támogatásokhoz ugyanazt a termoplasztikus anyagot használják, mint például a polilaktikus acid (PLA) vagy az akrilnitril-butadien-sztirol (ABS). Ez a módszer költséghatékony és egyszerű, azonban bonyolíthatja az utófeldolgozást, mivel a támogatásokat mechanikusan el kell távolítani, ami kockázatot jelent a finom jellemzők megsérülésére. A támogatási és modellszerek kompatibilitása elengedhetetlen a nyomtatás során a megfelelő tapadás biztosításához és a tiszta szétválasztáshoz.

Ezeknek a kihívásoknak a kezelésére a kettős extrudáló FDM nyomtatók lehetővé teszik a dedikált támogatási anyagok használatát, amelyek különböznek a modelltől. A vízben oldódó polimerek, mint például a polivinil-alkohol (PVA) és a lúgban oldódó anyagok, mint például a nagyteljesítményű polisztirol (HIPS), népszerű választások. A PVA kompatibilis a PLA-val és vízben oldódik, lehetővé téve a könnyű eltávolítást mechanikai beavatkozás nélkül. A HIPS viszont gyakran ABS-szel párosítják, és limonénben oldható. Ezek a feloldható támogatások különösen előnyösek a bonyolult geometriák és belső üregek esetében, ahol a manuális eltávolítás praktikus vagy lehetetlen lenne.

Az anyagválasztás a támogatás és a modell anyagai közötti hő- és kémiai kompatibilitás alapján is történik. Például a támogatás nyomtatási hőmérsékletének összhangban kell lennie a modellével, hogy elkerüljük a vetemedést vagy a gyenge tapadást. Ezenkívül a választott támogatási anyagnak nem szabad hátrányosan befolyásolnia a nyomtatott rész felületminőségét. Néhány fejlett FDM rendszer saját fejlesztésű támogatási anyagokat kínál, amelyek optimalizált teljesítményre lettek megtervezve a specifikus modellpolimerekkel, tovább bővítve a nyomtatható geometriák körét és javítva a folyamat megbízhatóságát.

Olyan szervezetek, mint a Stratasys, a FDM nyomtatók és anyagok vezető gyártója, különféle támogatási anyagokat fejlesztettek ki, amelyek kifejezetten különböző mérnöki termoplasztikákhoz lettek kialakítva, beleértve a letörhető és feloldható opciókat. Az ASTM International szintén szabványokat és iránymutatásokat kínál a hozzáadott gyártási anyagokhoz, biztosítva az ipari minőséget és következetességet.

Összefoglalva, az FDM támogatószerkezetek anyagainak hatékony kiválasztása az Alkalmazhatóság, eltávolíthatóság, kompatibilitás és a végső rész kívánt felületi minősége közötti egyensúly megteremtése. Az anyagtudomány és a nyomtatótechnológia terén elért előrehaladások folyamatosan bővítik a lehetőségeket, lehetővé téve a bonyolultabb és magasabb minőségű FDM nyomatok létrehozását.

Tervezés a Minimális Támogatás Használatára

Az Fused Deposition Modeling (FDM) során a támogatószerkezetek elengedhetetlenek a túlnyúlások, hidak és bonyolult geometriák nyomtatásához, amelyek nem készíthetők el rétegről rétegre, anélkül, hogy további anyag lenne alattuk. Azonban a támogatások túlzott használata növeli az anyagfogyasztást, a nyomtatási időt és az utófeldolgozási erőfeszítéseket. Ezért a minimális támogatás használatára való tervezés a hatékony FDM nyomtatás kritikus aspektusa.

Az első lépés a támogatási követelmények minimalizálásának érdekében megérteni az FDM technológia korlátait. A legtöbb FDM nyomtató megbízhatóan képes nyomtatni a túlnyúlásokat, amelyek legfeljebb 45 fokosak a függőlegestől, bár ez a küszöb a használt anyagtól, a hűtéstől és a nyomtató kalibrálástól függően változhat. Az alkatrészek olyan orientálásával, hogy a túlnyúlások ne lépjék át ezt a szöget, a tervezők gyakran elkerülhetik a támogatások szükségességét. Ezenkívül a hídbetétele—két pont közötti vízszintes kinyúlás nyomtatása—rövid távolságokban támogatás nélkül is elérhető, különösen, ha optimalizált nyomtatási beállításokat és jó hídbetörési jellemzőkkel rendelkező anyagokat használnak.

Egy másik hatékony stratégia, ha a komplex modelleket több alkatrészre osztják, amelyeket külön lehet nyomtatni, majd utólag össze lehet szerelni. Ez a megközelítés lehetővé teszi, hogy minden rész minimalizált túlnyúlásokra és támogatási követelményekre legyen orientálva. Önálló támogató jellemzők beépítése, mint például a káva vagy a fillet, éles túlnyúlások helyett, még tovább csökkenti a támogatások szükségességét. Például egy 90 fokos túlnyúlás helyett egy 45 fokos káva alkalmazása lehetővé teheti a jellemző nyomtathatóságát további anyag nélkül.

A tervezőknek figyelembe kell venniük a szeletelő szoftverekben elérhető támogatási interfészbeállítások és támogatási minta optimalizálásának használatát is. Az olyan paraméterek, mint a támogatási sűrűség, minta típusa és interfészrétegek módosításával lehetséges csökkenteni a támogatási anyagmennyiséget, miközben megőrzik a nyomtatás minőségét. Néhány fejlett szeletelő olyan faszerű vagy organikus támogatószerkezeteket kínál, amelyek kevesebb anyagot használnak és könnyebben eltávolíthatók, mint a hagyományos rácsos támogatások.

Az anyagválasztásnak is szerepe van. Néhány FDM nyomtató kettős extrudálást támogat, lehetővé téve a feloldható támogatási anyagok, például a PVA vagy HIPS használatát. Bár ez nem csökkenti a támogatási anyag mennyiségét, jelentősen megkönnyítheti az utófeldolgozást, különösen bonyolult geometriák esetén. Azonban a legjobb gyakorlat továbbra is olyan részek tervezése, amelyek a lehető legkevesebb támogatást igényelnek, fenntarthatóság és hatékonyság szempontjából.

Olyan szervezetek, mint az ASTM International és az Nemzetközi Szabványügyi Szervezet (ISO) iránymutatásokat és szabványokat kínálnak a hozzáadott gyártás tervezésére, beleértve a támogatószerkezetek minimalizálására vonatkozó ajánlásokat az FDM-ben. E szabványok betartása segít biztosítani, hogy a részek gyárthatók legyenek és optimalizáltak az FDM folyamatra.

Automatizált vs. Kézi Támogatás Elhelyezés

A Fused Deposition Modeling (FDM) során a támogatószerkezetek elengedhetetlenek a túlnyúlások, hidak és komplex geometriák előállításához, amelyeket közvetlenül nem lehet a gyártó célvonalra nyomtatni. Ezeknek a támogatásoknak az elhelyezését vagy a felhasználó által kézzel, vagy a szeletelő szoftver automatikusan kezeli, mindkettő megközelítés külön előnyöket és kihívásokat kínál.

Automatizált támogatás elhelyezés a legtöbb modern FDM szeletelő szoftver alapértelmezett módja. Itt a szoftver algoritmikusan elemzi a 3D modellt, azonosítja a támogatásra szoruló területeket a túlnyúlási szögek és híd távolságok alapján, és ennek megfelelően generálja a támogatásokat. Ez a folyamat rendkívül hatékony, csökkenti a felhasználói beavatkozás szükségességét, és biztosítja, hogy még a kezdők is sikeres nyomatokat érjenek el. Az automatizált támogatás generálás különösen értékes a komplex vagy organikus formák esetében, ahol a szükséges támogatási területek kézi azonosítása időigényes és hibára hajlamos. A vezető FDM nyomtatógyártók és szoftverfejlesztők, mint például az Ultimaker és a Stratasys, integrálták a fejlett támogatási algoritmusokat platformjaikba, lehetővé téve a felhasználók számára, hogy testreszabják a támogatási sűrűséget, mintáját és interfészrétegeit, hogy optimalizálják a nyomtatási minőséget és az eltávolítás egyszerűségét.

Ami azonban az automatizált támogatás elhelyezést illeti, hátrányai is vannak. Az algoritmusok előfordulhat, hogy több támogatási anyagot generálnak, mint szükséges, növelve az anyagfogyasztást, a nyomtatási időt és az utófeldolgozási erőfeszítéseket. Néhány esetben a támogatásokat olyan területekre helyezhetik, ahol nehéz eltávolítani őket, vagy amelyek kockázatot jelentenek a finom jellemzők eltávolításakor. E problémák kezelésére sok szeletelőeszköz kézi támogatás elhelyezési lehetőségeket kínál. Ez a megközelítés granular kontrollt biztosít a felhasználóknak arról, hogy hol generálódjanak a támogatások, lehetővé téve számukra, hogy hozzáadják, eltávolítsák vagy módosítsák a támogatószerkezeteket a rész geometriai és tervezett funkcióját figyelembe véve. A kézi elhelyezés különösen hasznos a tapasztalt felhasználók számára, akik minimalizálni kívánják a támogatás használatát, védve a kritikus felületeket vagy megkönnyítve az utófeldolgozást.

Az automatizált és kézi támogatás elhelyezés választása gyakran a rész komplexitásától, a felhasználó szakértelmétől és a tervezett alkalmazástól függ. Gyors prototípus-készítés vagy ha normál geometriákat nyomtatunk, az automatizált támogatások általában elegendőek és időtakarékosak. Funkcionális prototípusok, végfelhasználói alkatrészek vagy összetett részletekkel rendelkező modellek esetén a kézi beavatkozás jobb eredményeket hozhat azzal, hogy csökkenti a hegesedést és javítja a felületminőséget. Néhány fejlett szeletelőplatform, mint az Ultimaker által biztosítottak, hibrid munkafolyamatokat kínálnak, lehetővé téve a felhasználók számára, hogy automatizált támogatással kezdjenek, majd szükség szerint kézzel módosítsák őket.

Végső soron mind az automatizált, mind a kézi támogatás elhelyezési eszközök integrációja az FDM munkafolyamatokban lehetővé teszi a felhasználók számára a hatékonyság, az anyaghasználat és a nyomtatási minőség közötti egyensúly megteremtését, a projektek egyedi igényeihez való alkalmazkodást.

Támogatás Eltávolítási Technikák és Utófeldolgozás

A támogatószerkezetek elengedhetetlenek a Fused Deposition Modeling (FDM) során, hogy lehetővé tegyék a túlnyúlások, hidak és komplex geometriák előállítását, amelyek egyébként nyomtathatatlanok lennének. Azonban miután a nyomtatási folyamat befejeződött, ezeket a támogatásokat el kell távolítani a kívánt végső rész elérése érdekében. A FDM támogatószerkezetek eltávolítása és utófeldolgozása számos technikát foglal magában, mindegyik saját előnyökkel, korlátokkal és legjobban alkalmazható szcenáriókkal.

A legelterjedtebb támogatás eltávolítási technika a kézi eltávolítás. Ez magában foglalja a támogatási anyag fizikális eltávolítását a nyomtatott részből pl. fogókkal, vágókkal vagy spatulákkal. A kézi eltávolítás egyszerű és költséghatékony, különösen egyszerű geometriák esetén, és amikor a részt és támogatásokat egyaránt ugyanabból az anyagból készítik. Ugyanakkor energiaigényes lehet, és felületi hibákat hagyhat, vagy sérüléseket okozhat a finom jellemzőkben, ha nem dolgozzák gondosan.

Bonyolultabb nyomatok esetén, vagy ha magasabb felületi minőségre van szükség, feloldható támogatásokat gyakran alkalmaznak. A kettős extrudálású FDM nyomtatók a modellt az egyik anyagban (pl. PLA vagy ABS) és a támogatásokat vízben oldódó anyagban, mint például PVA (polivinil-alkohol) vagy kémiai féle oldódó anyagban, mint például HIPS (magas ütésállóságú polisztirol) nyomtatják, amely limonénben oldódik. Nyomtatás után a részt vízbe, vagy a megfelelő oldószerbe merítik, lehetővé téve az támogatási anyag oldódását mechanikai beavatkozás nélkül. Ez a technika különösen előnyös a bonyolult belső üregek és finom jellemzők esetében, mivel minimalizálja a sérülések kockázatát és javítja a felületminőséget. A vezető FDM nyomtató gyártók, mint például az Ultimaker és a Stratasys speciálisan feloldható alkalmazásokhoz fejlesztettek ki rendszereket és anyagokat.

A támogatások eltávolítása után utófeldolgozási lépések gyakran szükségesek ahhoz, hogy elérjék a kívánt felületminőséget és mérethatékonyságot. Ezek a lépések magukban foglalhatják a csiszolást, reszelést, vagy polírozást, hogy simítsák azokat a területeket, ahol a támogatások csatlakoztak. Néhány esetben vegyi simítás (pl. acetón gőz az ABS-hez) is alkalmazható a felület további finomítására. Ezenkívül a tisztítás és szárítás fontos a fennmaradó támogatási anyagok vagy oldószerek eltávolításához, különösen feloldható támogatások használata esetén.

A támogatás eltávolításának és utófeldolgozási technikának a választása az olyan tényezőktől függ, mint a rész geometriája, az anyagkompatibilitás, a szükséges felületi minőség és a rendelkezésre álló berendezések. A tervezési és szeletelési szakaszok során megfelelő tervezés és a támogatási stratégiák kiválasztása jelentősen csökkentheti az utófeldolgozási időt és javíthatja az FDM nyomtatott alkatrészek általános minőségét. Az ASTM International olyan szabványokat és iránymutatásokat kínál az additív gyártás utófeldolgozásához, amelyek segítenek biztosítani a befejezett termékek minőségét és következetességét.

A Támogatások Hatása a Felületminőségre és Pontosságra

A Fused Deposition Modeling (FDM) során a támogatószerkezetek elengedhetetlenek a túlnyúlások, hidak és komplex geometriák előállításához, amelyeket közvetlenül nem tudnak a gyártó platformra nyomtatni. A támogatások jelenléte és későbbi eltávolítása jelentősen befolyásolja a végső rész felületminőségét és mérethatékonyságát.

A támogatószerkezeteket általában ugyanazzal a termoplasztikus anyaggal nyomtatják, mint a fő rész, vagy kettős extrudáló rendszerekben dedikált oldható anyaggal. Amikor a támogatások ugyanabból az anyagból készülnek, a rész interfésze gyakran durvább felületminőséget eredményez. Ennek oka a rétegről rétegre történő kihozatali folyamat, amely során a támogatott felületek látható réteg vonalakat, megnövekedett felületi durvaságot és alkalmanként anyagmaradványokat mutathatnak a támogatás eltávolítása után. Még a feloldható támogatások esetében is, mint például a polivinil-alkohol (PVA) vagy a nagyteljesítményű polisztirol (HIPS), az oldódási folyamat apró felületi hibákat hagyhat hátra, vagy további feldolgozást igényelhet a sima felület eléréséhez.

A felületminőségre gyakorolt hatás a legkifejezettebb a lefelé néző felületeken vagy azokban a zónákban, amelyek közvetlen kapcsolatban állnak a támogatásokkal. Ezek a területek gyakran további utófeldolgozást igényelnek, például csiszolást vagy kémiai simítást, hogy megfeleljenek az alul nem támogatott felületek minőségének. A felületi érdesség mértéke számos tényezőtől függ, beleértve a támogatási sűrűséget, az interfészréteg beállításokat és a nyomtató extrúziós rendszerének pontosságát. Olyan gyártók, mint az Ultimaker és a Stratasys—mindkettő az FDM technológia vezető fejlesztője—ajánlják a támogatási paraméterek optimalizálását és az oldható támogatások használatát, ahol csak lehetséges a felületi hibák minimalizálása érdekében.

A mérethatékonyságot is befolyásolják a támogatószerkezetek. Az eltávolítási folyamat, legyen az mechanikai vagy kémiai, kis deformációt vagy anyagveszteséget okozhat az interfészen, különösen a kis vagy finom jellemzők esetében. Ez különösen releváns mérnöki alkalmazásokban, ahol magas hajlítási minimumok szükségesek. Az Stratasys szerint a támogatás beállításainak gondos kalibrálása és a fejlett szeletelő szoftverek használata segíthet enyhíteni ezeket a problémákat, de egy bizonyos fokú mérethelyes eltérés gyakran elkerülhetetlen.

Összességében, míg a támogatószerkezetek nélkülözhetetlenek az FDM tervezési lehetőségek bővítésére, kihívásokat is hoznak a felületminőség és a pontosság szempontjából. A támogatási anyag, a nyomtató kalibrálása és az utófeldolgozási technikák mind kulcsszerepet játszanak a végső FDM-nyomatok minőségének meghatározásában. Az ongoing innovation in support material chemistry and slicing algorithms by organizations such as Ultimaker and Stratasys continues to improve outcomes, but users must remain aware of the inherent trade-offs when designing for FDM.

Innovációk a Feloldható és Letörhető Támogatásokban

A Fused Deposition Modeling (FDM) egy széles körben alkalmazott hozzáadott gyártási technológia, amely rétegről rétegre, termoplasztikus szálak használatával építi fel az objektumokat. Az FDM egyik kritikus aspektusa a támogatószerkezetek használata, amelyek ideiglenes állványt biztosítanak a túlnyúló jellemzők és komplex geometriák számára a nyomtatási folyamat során. Hagyományosan ezeket a támogatásokat ugyanabból az anyagból készítik, mint a nyomtatott rész, és kézi eltávolítást igényelnek, ami munkaigényes lehet, és kárt okozhat a finom felületeken. Az utóbbi időben a feloldható és letörhető támogatási anyagok terén elért innovációk jelentősen növelték az FDM nyomtatás hatékonyságát, felületminőségét és tervezési szabadságát.

A feloldható támogatások lényeges előrelépést jelentenek az FDM technológiában. Ezek a támogatások olyan anyagok felhasználásával készülnek, amelyeket bizonyos oldószerekben kiválasztottan fel lehet oldani, így a fő alkatrész érintetlen marad. A leggyakoribb feloldható anyagok közé tartozik a polivinil-alkohol (PVA) és a nagyteljesítményű polisztirol (HIPS). A PVA vízben oldódik, így ideális normál termoplasztikák mellett, mint a PLA, míg a HIPS limonénben oldódik, és gyakran ABS-szel párban használják. A kettős extrudálású FDM nyomtatók használata lehetővé teszi a gyártási és támogatási anyagok egyidejű kihozatalát, lehetővé téve bonyolult belső üregek és komplex túlnyúlások előállítását, amelyekhez a hagyományos letörhető struktúrákkal nehezen tudtak volna támogatni. Ez a technológia különösen értékes mérnöki prototípusok, biomedikai modellek és oktatási alkalmazások esetén, ahol a precizitás és a felületminőség kiemelkedő jelentőséggel bír. A vezető FDM nyomtatógyártók, mint például Stratasys és Ultimaker saját fejlesztésű feloldható támogatószálakat és kompatibilis hardvereket fejlesztettek ki a folyamat egyszerűsítésére.

A letörhető támogatások ezzel szemben úgy lettek megtervezve, hogy könnyen eltávolíthatók legyenek kézzel, oldószerek használata nélkül. Ezek a támogatások általában olyan anyagokból készülnek, melyeknek alacsonyabb a tapadása a gyártási anyaghoz, lehetővé téve a tiszta eltávolítást nyomtatás után. A letörhető támogatások anyagainak innovációja arra összpontosít, hogy a nyomtatás során erős támogatást nyújtson, ugyanakkor utólag könnyen eltávolítható legyen. Például néhány gyártó olyan támogatószálakat fejlesztett ki, amelyek egyedi mechanikai tulajdonságokkal és felületi kémiai összetételekkel rendelkeznek, hogy minimalizálják a hegesedést és javítsák a támogatott felületek befejezését. Ez a megközelítés különösen hasznos gyors prototípus-készítés és funkcionális alkatrészek tervezésekor, ahol az utófeldolgozási idő minimalizálása szükséges.

A feloldható és letörhető támogatások folyamatos fejlesztése bővíti az FDM technológia lehetőségeit. Ezek az innovációk lehetővé teszik a bonyolultabb geometriák előállítását, javítva a felületminőséget és csökkentve az utófeldolgozást, ezáltal segítik az FDM használatának elveszteni az iparban, a repülésipartól kezdve az egészségügyig. Az olyan szervezetek, mint az ASTM International is dolgoznak a anyagok és folyamatok standardizálásán, ezzel tovább támogatva az fejlett támogatási stratégiák integrációját a hozzáadott gyártási munkafolyamatokban.

Jövőbeli Trendek és Kihívások az FDM Támogató Struktúrákban

A Fused Deposition Modeling (FDM) az egyik legszélesebb körben alkalmazott hozzáadott gyártási technológia lett, különösen a prototípus-készítés és a funkcionális alkatrészek gyártása terén. Az FDM egyik kritikus aspektusa a támogatószerkezetek használata, amelyek lehetővé teszik a komplex geometriák előállítását, ideiglenes állványt biztosítanak a túlnyúló jellemzők számára. Ahogy a technológia fejlődik, számos jövőbeli trend és kihívás merül fel az FDM támogatószerkezetek fejlesztése és alkalmazása terén.

Az egyik jelentős tendencia a támogatási anyag formulázásának fejlődése. A hagyományos FDM rendszerek gyakran ugyanazt a termoplasztikát használják a részhez és a támogatásokhoz is, ami bonyolítja az utófeldolgozást. Az oldható támogatási anyagok bevezetése, mint például a polivinil-alkohol (PVA) vagy a nagyteljesítményű polisztirol (HIPS) alapján, megkönnyítette az eltávolítást és javította a felületminőséget. A folyamatos kutatások arra összpontosítanak, hogy új támogatási anyagokat fejlesszenek ki, amelyek nemcsak könnyebben oldhatók vagy eltávolíthatók, hanem környezetbarátnak is minősülnek, és szélesebb spektrumú gyártási anyagokkal kompatibilisek. Olyan szervezetek, mint a Stratasys, az FDM technológia úttörője folyamatosan innovációkkal találkoznak ezen a területen, és bárhol elérhető oldható támogatásokat kínálnak ipari nyomtatóikhoz.

Egy másik tendencia a támogatás generálás algoritmusainak fejlődése. A modern szeletelő szoftverek egyre inkább ötvözik a mesterséges intelligenciát és a fejlett számítási geometriát annak érdekében, hogy optimalizálják a támogatás elhelyezését, csökkentsék az anyaghasználatot és csökkentsék a nyomtatási időt. Ezek az algoritmusok arra törekednek, hogy olyan támogatásokat generáljanak, amelyek szerkezetileg elegendők, ám könnyen eltávolíthatók, minimalizálva a felületek hegesedését. A nyílt forráskódú közösségek és olyan cégek, mint az UltiMaker (korábban Ultimaker), az FDM nyomtatók és szoftverek vezető gyártója, az előfrontokban állnak az intelligens támogatási megoldások fejlesztésében.

Ezekkel az előrelépésekkel együtt számos kihívás még mindig fennáll. A támogatószerkezetek eltávolítása, különösen bonyolult belső üregek esetén, továbbra is munkaigényes, és kockázatot jelenthet a finom jellemzők megsérülésére. Ezen kívül a támogatások használata növeli az FDM nyomtatás költségeit és környezeti lábnyomát, különösen akkor, ha nem újrahasznosítható vagy nem biológiailag lebomló anyagokat használnak. Szükség van a támogatás tervezésére vonatkozó jobb szabványokra és irányelvekre is, mivel az optimális stratégia jelentősen változhat a nyomtató, anyag és rész geometriája függvényében.

A jövőre tekintve a több anyagú nyomtatás integrációja, a támogatás eltávolításának további automatizálása, valamint a visszafelé használható vagy újrahasznosítható támogatási anyagok fejlesztése várhatóan formálja az FDM támogatószerkezetek jövőbeni táját. A nyomtatógyártók, anyagtudósok és szabványszervezetek, mint az ASTM International közötti együttműködés elengedhetetlen a kihívások kezeléséhez és új lehetőségek kiaknázásához a hozzáadott gyártás terén.

Források és Hivatkozások

- Stratasys

- UltiMaker

- Nemzeti Szabványügyi Intézet (NIST)

- ASTM International

- UltiMaker

- Nemzetközi Szabványügyi Szervezet (ISO)

- Stratasys

- ASTM International