Dominare le Strutture di Supporto nella Modellazione a Deposito Fuso (FDM): Strategie, Innovazioni e Migliori Pratiche per Risultati Eccellenti nella Stampa 3D. Scopri come i supporti ottimizzati possono trasformare la qualità e l’efficienza della tua stampa.

- Introduzione alle Strutture di Supporto FDM

- La Scienza Dietro la Generazione di Supporti

- Tipi di Strutture di Supporto nella Stampa FDM

- Selezione dei Materiali per Supporti Efficaci

- Progettazione per un Uso Minimo dei Supporti

- Posizionamento dei Supporti Automatizzato vs. Manuale

- Tecniche di Rimozione dei Supporti e Post-Elaborazione

- Impatto dei Supporti sulla Qualità della Superficie e sull’Accuratezza

- Innovazioni nei Supporti Solubili e Breakaway

- Tendenze Future e Sfide nelle Strutture di Supporto FDM

- Fonti e Riferimenti

Introduzione alle Strutture di Supporto FDM

La Modellazione a Deposito Fuso (FDM) è una tecnologia di fabbricazione additiva ampiamente adottata che costruisce oggetti strato per strato, estrudendo materiali termoplastici. Una delle sfide intrinseche dell’FDM è la fabbricazione di geometrie complesse, in particolare quelle con sporgenze, ponti o cavità interne intricate. Per affrontare queste sfide, vengono impiegate strutture di supporto durante il processo di stampa. Questi ponteggi temporanei forniscono stabilità meccanica a caratteristiche sospese o isolate, garantendo accuratezza dimensionale e prevenendo la deformazione o il collasso durante la fabbricazione.

Le strutture di supporto in FDM vengono solitamente generate automaticamente dal software di slicing, che analizza il modello 3D e identifica le aree che mancano di materiale sottostante sufficiente per una corretta deposizione. I materiali di supporto più comuni sono gli stessi termoplastici utilizzati per la parte principale, come l’acido polilattico (PLA) o il polistirene acrilonitrile-butadiene (ABS). Tuttavia, sistemi FDM avanzati possono utilizzare materiali di supporto solubili dedicati, come l’alcol polivinilico (PVA) o il polistirene ad alto impatto (HIPS), che possono essere dissolti dopo la stampa, permettendo la creazione di strutture più complesse e delicate senza rimozione manuale.

La progettazione e l’implementazione delle strutture di supporto sono fondamentali per una stampa FDM di successo. Supporti progettati male possono causare difetti superficiali, aumento del consumo di materiale e tempi di post-elaborazione più lunghi. Al contrario, strategie di supporto ottimizzate riducono l’uso di materiale, riducono il tempo di stampa e facilitano la rimozione, mantenendo al contempo l’integrità dell’oggetto stampato. La scelta del pattern di supporto, della densità e degli strati di interfaccia sono parametri chiave che influenzano l’efficacia e la rimovibilità dei supporti.

Organizzazioni leader nel settore, come Stratasys—lo sviluppatore originale della tecnologia FDM—hanno creato sia soluzioni hardware che software per migliorare la generazione e la rimozione dei supporti. Le comunità open-source e aziende come UltiMaker (ex Ultimaker) hanno anche contribuito in modo significativo sviluppando software di slicing con opzioni di supporto personalizzabili, consentendo agli utenti di adattare le strutture di supporto a specifiche applicazioni e materiali.

In sintesi, le strutture di supporto sono un aspetto essenziale della stampa 3D FDM, consentendo la realizzazione di design complessi che altrimenti sarebbero non stampabili. I continui progressi nella chimica dei materiali di supporto, negli algoritmi di slicing e nell’hardware delle stampanti continuano a espandere le capacità e l’efficienza della tecnologia FDM, rendendola sempre più accessibile sia per gli utenti industriali che per quelli desktop.

La Scienza Dietro la Generazione di Supporti

La Modellazione a Deposito Fuso (FDM) è una tecnica di fabbricazione additiva ampiamente adottata che costruisce oggetti strato per strato, estrudendo materiali termoplastici. Una delle sfide critiche dell’FDM è la fabbricazione di caratteristiche sporgenti e geometrie complesse, che richiedono strutture di supporto temporanee per prevenire deformazioni, sulcature o collassi durante la stampa. La scienza dietro la generazione di supporti in FDM coinvolge una combinazione di scienza dei materiali, geometria computazionale e ingegneria dei processi.

Le strutture di supporto in FDM vengono tipicamente generate ovunque la parte stampata presenti sporgenze superiori a un certo angolo—comunemente attorno ai 45 gradi rispetto al verticale—dove il filamento estruso mancherebbe altrimenti di materiale sottostante sufficiente per una corretta adesione. Il software di slicing, che traduce i modelli 3D in istruzioni per la macchina, analizza la geometria della parte e identifica automaticamente le aree che richiedono supporto. Gli algoritmi generano quindi ponteggi di supporto, che di solito vengono stampati in un pattern a griglia, a forma di albero o lineare, ottimizzati per stabilità e facilità di rimozione.

Il materiale utilizzato per le strutture di supporto può essere lo stesso del materiale del modello (sistemi a estrusore singolo) o un materiale diverso, spesso solubile in acqua, nei sistemi a doppio estrusore. I supporti solubili in acqua, come quelli realizzati in alcol polivinilico (PVA) o polistirene ad alto impatto (HIPS), consentono la creazione di cavità interne intricate e sporgenze complesse, poiché possono essere dissolti dopo la stampa senza danneggiare la parte principale. Questo approccio è particolarmente prezioso nella ricerca, nel prototipaggio e nelle applicazioni industriali dove la libertà geometrica è essenziale.

La progettazione e il posizionamento delle strutture di supporto sono influenzati da diversi fattori, inclusi le proprietà meccaniche del materiale di supporto, l’adesione tra supporto e modello e la facilità di post-elaborazione. Software di slicing avanzati consente agli utenti di personalizzare la densità del supporto, il modello e gli strati di interfaccia per bilanciare l’affidabilità della stampa con l’efficienza del materiale e la qualità della finitura superficiale. Ad esempio, supporti più densi forniscono una maggiore stabilità ma sono più difficili da rimuovere e consumano più materiale, mentre supporti meno densi sono più facili da staccare ma potrebbero non supportare adeguatamente caratteristiche complesse.

La ricerca e lo sviluppo nelle strategie di supporto FDM sono in corso, con organizzazioni come il National Institute of Standards and Technology (NIST) e ASTM International che contribuiscono alla standardizzazione e all’ottimizzazione dei processi di fabbricazione additiva. Questi sforzi mirano a migliorare la prevedibilità, la ripetibilità e l’efficienza della generazione di supporti, espandendo infine le capacità della tecnologia FDM per applicazioni industriali e scientifiche.

Tipi di Strutture di Supporto nella Stampa FDM

La Modellazione a Deposito Fuso (FDM) è una tecnologia di fabbricazione additiva ampiamente utilizzata che costruisce oggetti strato per strato, estrudendo materiali termoplastici. Durante il processo di stampa, sporgenze, ponti e geometrie complesse richiedono frequentemente strutture di supporto temporanee per garantire l’accuratezza dimensionale e prevenire la deformazione. La progettazione e la selezione delle strutture di supporto sono fondamentali per la qualità della stampa, l’efficienza del materiale e la facilità di post-elaborazione. Esistono diversi tipi di strutture di supporto comunemente utilizzate nella stampa FDM, ciascuna con caratteristiche e applicazioni distinte.

- Supporti Lineari/ a Griglia: Il tipo più prevalente, i supporti lineari o a griglia, consistono in un pattern simile a una rete che offre robusta stabilità meccanica per le caratteristiche sporgenti. Questi supporti vengono tipicamente generati automaticamente dal software di slicing e sono facili da rimuovere dopo la stampa. La loro struttura regolare offre un equilibrio tra forza di supporto e uso di materiale, rendendoli adatti alla maggior parte delle applicazioni FDM di uso generale.

- Supporti a Forma di Albero: Ispirati alla struttura ramificata degli alberi, questi supporti utilizzano materiale minimo crescendo dalla piastra di costruzione e ramificandosi per sostenere le sporgenze solo dove necessario. I supporti a forma di albero sono particolarmente vantaggiosi per forme complesse o organiche, poiché riducono il consumo di materiale e minimizzano i segni sulla parte stampata. Questo approccio è comunemente trovato in software di slicing avanzati ed è particolarmente utile per modelli con geometrie intricate.

- Supporti Personalizzati/Manuali: Alcuni utenti avanzati optano per progettare supporti personalizzati adattati ai requisiti specifici del modello. Questo metodo consente un posizionamento preciso e un’ottimizzazione, riducendo gli sforzi nella post-elaborazione e migliorando la finitura superficiale. I supporti personalizzati sono spesso utilizzati in contesti professionali o di ricerca dove la qualità della parte è fondamentale.

- Supporti Breakaway: Questi sono progettati per essere rimossi facilmente a mano o con semplici strumenti dopo la stampa. I supporti breakaway sono generalmente realizzati con lo stesso materiale della stampa principale e sono progettati per staccarsi in modo pulito, lasciando un residuo minimo. Sono ampiamente utilizzati per prototipi e parti funzionali dove la facilità di rimozione è importante.

- Supporti Solubili: Per stampe più complesse, specialmente quelle con cavità interne o dettagli intricati, vengono impiegati supporti solubili realizzati con materiali come alcol polivinilico (PVA) o polistirene ad alto impatto (HIPS). Questi supporti vengono stampati insieme al materiale principale e possono essere dissolti in acqua o in un solvente adatto, consentendo la creazione di parti con geometrie altrimenti impossibili da supportare in modo pulito con strutture breakaway tradizionali. Questa tecnica è supportata da stampanti FDM a doppio estrusore ed è comunemente utilizzata in contesti professionali ed educativi.

La scelta della struttura di supporto nella stampa FDM dipende da fattori come la complessità del modello, la compatibilità dei materiali, le capacità della stampante e la finitura superficiale desiderata. Organizzazioni leader nella fabbricazione additiva, come Stratasys e Ultimaker, forniscono linee guida complete e strumenti software per aiutare gli utenti a ottimizzare le strategie di supporto per varie applicazioni. Con l’evoluzione della tecnologia FDM, le innovazioni nel design delle strutture di supporto continuano a migliorare la qualità di stampa, ridurre gli sprechi di materiale e semplificare la post-elaborazione.

Selezione dei Materiali per Supporti Efficaci

La selezione dei materiali è un fattore critico nell’efficacia delle strutture di supporto per la Modellazione a Deposito Fuso (FDM), una tecnologia di fabbricazione additiva ampiamente utilizzata. La scelta del materiale di supporto influisce direttamente sulla qualità della stampa, sulla facilità di post-elaborazione e sull’ampiezza delle geometrie che possono essere fabbricate con successo. In FDM, le strutture di supporto sono ponteggi temporanei che sostengono sporgenze, ponti e caratteristiche complesse durante il processo di stampa, prevenendo la deformazione o il collasso della parte.

L’approccio più comune è utilizzare lo stesso materiale termoplastico sia per il modello che per i suoi supporti, come l’acido polilattico (PLA) o il polistirene acrilonitrile-butadiene (ABS). Questo metodo è economico e semplice, ma può complicare la post-elaborazione, poiché i supporti devono essere rimossi meccanicamente, rischiando di danneggiare caratteristiche delicate. La compatibilità tra il materiale di supporto e quello del modello è essenziale per garantire una corretta adesione durante la stampa e una separazione pulita successivamente.

Per affrontare queste sfide, le stampanti FDM a doppio estrusore consentono l’uso di materiali di supporto dedicati che differiscono dal materiale del modello. I polimeri solubili in acqua come l’alcol polivinilico (PVA) e i materiali solubili in alcali come il polistirene ad alto impatto (HIPS) sono scelte popolari. Il PVA è compatibile con il PLA e si dissolve in acqua, consentendo una facile rimozione senza intervento meccanico. L’HIPS, d’altra parte, è spesso abbinato all’ABS e può essere dissolto in limonene, un solvente lieve. Questi supporti solubili sono particolarmente vantaggiosi per geometrie intricate e cavità interne, dove la rimozione manuale sarebbe impraticabile o impossibile.

La selezione del materiale dipende anche dalla compatibilità termica e chimica tra i materiali di supporto e modello. Ad esempio, la temperatura di stampa del supporto deve allinearsi con quella del modello per prevenire deformazioni o scarsa adesione. Inoltre, il materiale di supporto scelto non deve influenzare negativamente la finitura superficiale della parte stampata. Alcuni sistemi FDM avanzati offrono materiali di supporto proprietari progettati per prestazioni ottimali con specifici polimeri del modello, espandendo ulteriormente la gamma di geometrie stampabili e migliorando l’affidabilità del processo.

Organizzazioni come Stratasys, un importante produttore di stampanti e materiali FDM, hanno sviluppato una varietà di materiali di supporto adattati per diversi termoplastici ingegneristici, inclusi opzioni breakaway e solubili. L’ASTM International fornisce anche standard e linee guida per i materiali di fabbricazione additiva, assicurando coerenza e qualità in tutto il settore.

In sintesi, la selezione efficace dei materiali per le strutture di supporto in FDM è un equilibrio tra stampabilità, rimovibilità, compatibilità e la qualità superficiale desiderata della parte finale. I progressi nella scienza dei materiali e nella tecnologia delle stampanti continuano a espandere le opzioni disponibili, consentendo stampe FDM più complesse e di qualità superiore.

Progettazione per un Uso Minimo dei Supporti

Nella Modellazione a Deposito Fuso (FDM), le strutture di supporto sono essenziali per stampare sporgenze, ponti e geometrie complesse che non possono essere fabbricate strato per strato senza materiale aggiuntivo sotto di esse. Tuttavia, l’uso eccessivo di supporti aumenta il consumo di materiale, il tempo di stampa e lo sforzo nella post-elaborazione. Pertanto, progettare per un uso minimo dei supporti è un aspetto critico della stampa FDM efficiente.

Il primo passo per ridurre i requisiti di supporto è comprendere le limitazioni della tecnologia FDM. La maggior parte delle stampanti FDM può stampare in modo affidabile sporgenze fino a 45 gradi rispetto al verticale senza supporto, anche se questa soglia può variare a seconda del materiale, del raffreddamento e della calibrazione della stampante. Orientando i pezzi in modo che le sporgenze non superino questo angolo, i progettisti possono spesso eliminare completamente la necessità di supporti. Inoltre, il bridging—stampare spazi orizzontali tra due punti—può essere realizzato su brevi distanze senza supporto, specialmente quando si usano impostazioni di stampa ottimizzate e materiali con buone caratteristiche di bridging.

Un’altra strategia efficace è quella di suddividere modelli complessi in più componenti che possono essere stampati separatamente e assemblati dopo la stampa. Questo approccio consente a ciascuna parte di essere orientata per ridurre al minimo le sporgenze e i requisiti di supporto. Incorporare caratteristiche autoportanti, come smussi o fillet invece di sporgenze appuntite, riduce ulteriormente la necessità di supporti. Ad esempio, sostituire una sporgenza a 90 gradi con un smusso a 45 gradi può rendere la caratteristica stampabile senza materiale aggiuntivo.

I progettisti dovrebbero anche considerare l’uso delle impostazioni di interfaccia dei supporti e l’ottimizzazione del pattern dei supporti disponibili nel software di slicing. Modificando parametri come la densità dei supporti, il tipo di pattern e gli strati di interfaccia, è possibile ridurre la quantità di materiale di supporto mantenendo la qualità di stampa. Alcuni slicer avanzati offrono strutture di supporto a forma di albero o organiche che utilizzano meno materiale e sono più facili da rimuovere rispetto ai supporti a griglia tradizionali.

La selezione del materiale gioca un ruolo importante. Alcune stampanti FDM supportano l’estrusione doppia, consentendo l’uso di materiali di supporto solubili come PVA o HIPS. Sebbene questo non riduca la quantità di materiale di supporto, può semplificare notevolmente la post-elaborazione, specialmente per geometrie intricate. Tuttavia, la prassi migliore rimane quella di progettare parti che richiedano il minor supporto possibile, sia per sostenibilità che per efficienza.

Organizzazioni come ASTM International e International Organization for Standardization (ISO) forniscono linee guida e standard per la progettazione della fabbricazione additiva, comprese raccomandazioni per ridurre le strutture di supporto in FDM. Aderire a questi standard aiuta a garantire che le parti siano sia fabbricabili che ottimizzate per il processo FDM.

Posizionamento dei Supporti Automatizzato vs. Manuale

Nella Modellazione a Deposito Fuso (FDM), le strutture di supporto sono essenziali per fabbricare sporgenze, ponti e geometrie complesse che non possono essere stampate direttamente sulla piattaforma di costruzione. Il posizionamento di questi supporti può essere gestito manualmente dall’utente o automaticamente dal software di slicing, ciascun approccio offrendo vantaggi e sfide distintive.

Posizionamento automatico dei supporti è la modalità predefinita nella maggior parte dei moderni software di slicing FDM. Qui, il software analizza algoritmicamente il modello 3D, identifica le aree che richiedono supporto in base agli angoli di sporgenza e alle distanze di bridging, e genera le strutture di supporto di conseguenza. Questo processo è altamente efficiente, riducendo la necessità di intervento da parte dell’utente e garantendo che anche gli utenti principianti possano ottenere stampe di successo. La generazione automatica dei supporti è particolarmente preziosa per forme complesse o organiche, dove l’identificazione manuale di tutte le aree di supporto necessarie richiederebbe tempo e sarebbe soggetta a errori. I principali produttori di stampanti FDM e sviluppatori di software, come Ultimaker e Stratasys, hanno integrato algoritmi di supporto avanzati nelle loro piattaforme, consentendo parametri personalizzabili come densità del supporto, pattern e strati di interfaccia per ottimizzare sia la qualità della stampa che la facilità di rimozione.

Tuttavia, il posizionamento automatico dei supporti non è privo di svantaggi. Gli algoritmi possono generare più materiale di supporto di quanto necessario, aumentando il consumo di materiale, il tempo di stampa e lo sforzo nella post-elaborazione. In alcuni casi, i supporti possono essere posizionati in aree difficili da rimuovere o che rischiano di danneggiare caratteristiche delicate durante la rimozione. Per affrontare questi problemi, molti strumenti di slicing offrono opzioni di posizionamento manuale dei supporti. Questo approccio consente all’utente di avere un controllo granulare su dove vengono generati i supporti, permettendo di aggiungere, rimuovere o modificare le strutture di supporto in base alla propria conoscenza della geometria e della funzione del pezzo. Il posizionamento manuale è particolarmente utile per utenti esperti che cercano di ridurre l’uso dei supporti, proteggere superfici critiche o facilitare una post-elaborazione più facile.

La scelta tra posizionamento automatico e manuale dei supporti dipende spesso dalla complessità della parte, dall’esperienza dell’utente e dall’applicazione prevista. Per prototipazione rapida o quando si stampano geometrie standard, i supporti automatizzati sono generalmente sufficienti e risparmiano tempo. Per prototipi funzionali, parti destinate all’uso finale o modelli con dettagli intricati, l’intervento manuale può produrre risultati migliori riducendo i segni e migliorando la finitura superficiale. Alcune piattaforme di slicing avanzate, come quelle fornite da Ultimaker, offrono flussi di lavoro ibridi, consentendo agli utenti di iniziare con i supporti automatizzati e poi modificarli manualmente secondo necessità.

In definitiva, l’integrazione sia di strumenti di posizionamento automatico che manuale dei supporti nei flussi di lavoro FDM consente agli utenti di bilanciare l’efficienza, l’uso del materiale e la qualità della stampa, adattandosi alle specifiche esigenze di ciascun progetto.

Tecniche di Rimozione dei Supporti e Post-Elaborazione

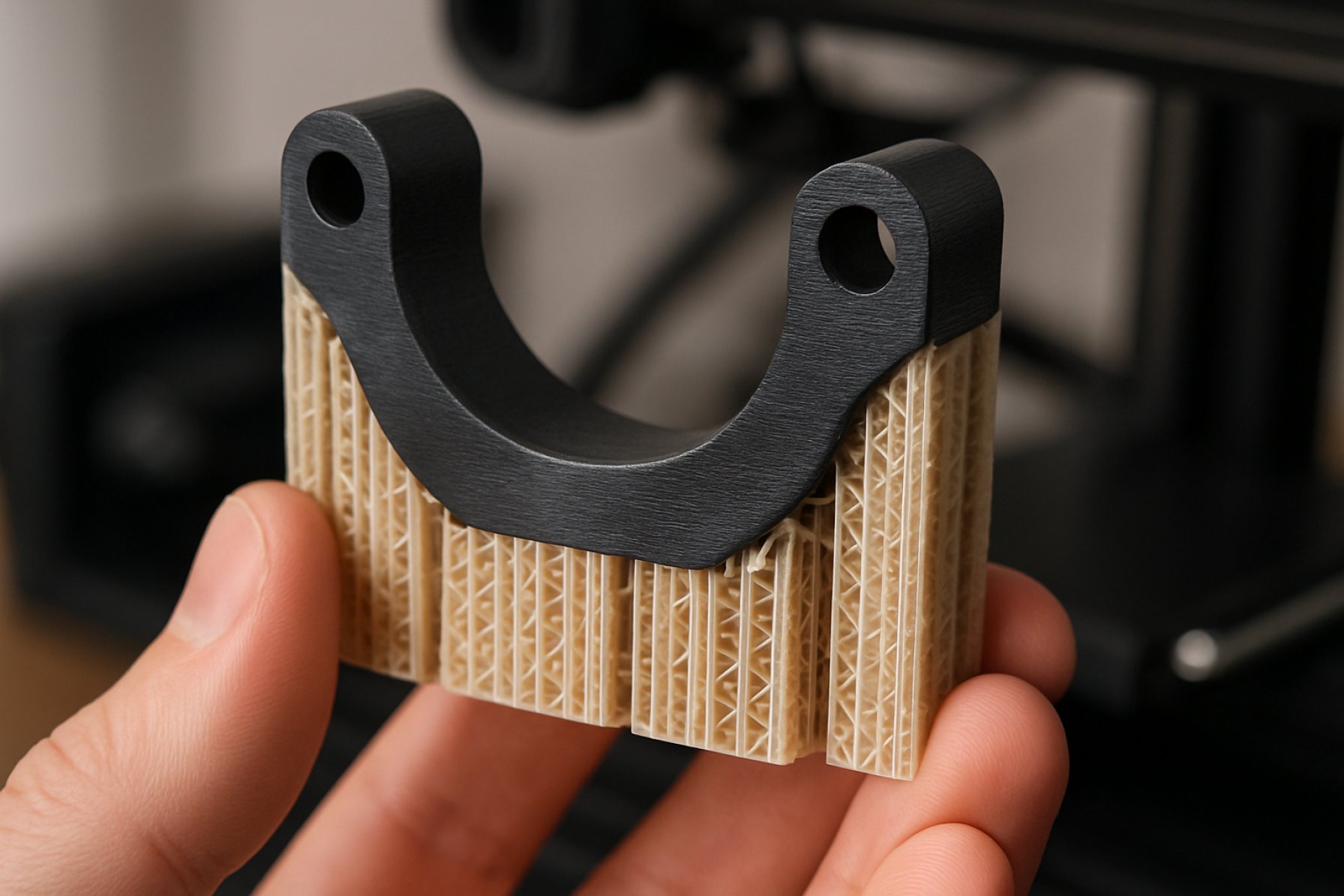

Le strutture di supporto sono essenziali nella Modellazione a Deposito Fuso (FDM) per consentire la fabbricazione di sporgenze, ponti e geometrie complesse che altrimenti sarebbero impossibili da stampare. Tuttavia, una volta completato il processo di stampa, questi supporti devono essere rimossi per ottenere la parte finale desiderata. La rimozione e la post-elaborazione delle strutture di supporto FDM coinvolgono diverse tecniche, ciascuna con i suoi vantaggi, limitazioni e scenari d’uso ottimali.

La tecnica di rimozione dei supporti più comune è la rimozione manuale. Ciò comporta la rottura fisica del materiale di supporto dalla parte stampata utilizzando strumenti come pinze, taglierini o spatole. La rimozione manuale è semplice ed economica, soprattutto per geometrie semplici e quando si utilizza lo stesso materiale per la parte e i supporti. Tuttavia, può essere laboriosa e potrebbe lasciare imperfezioni superficiali o danneggiare caratteristiche delicate se non eseguita con attenzione.

Per stampe più complesse o quando è richiesta una maggiore qualità superficiale, si utilizzano spesso supporti solubili. Le stampanti FDM dotate di estrusori doppi possono stampare il modello in un materiale (ad esempio, PLA o ABS) e i supporti in un materiale solubile in acqua come il PVA (alcol polivinilico) o un materiale solubile chimicamente come l’HIPS (polistirene ad alto impatto), che si dissolve in limonene. Dopo la stampa, la parte viene immersa in acqua o nel solvente appropriato, permettendo al materiale di supporto di dissolversi senza intervento meccanico. Questa tecnica è particolarmente vantaggiosa per cavità interne intricate e caratteristiche delicate, poiché minimizza il rischio di danni e migliora la finitura superficiale. I principali produttori di stampanti FDM, come Ultimaker e Stratasys, offrono sistemi e materiali progettati specificamente per applicazioni di supporto solubili.

Dopo la rimozione dei supporti, i passaggi di post-elaborazione sono spesso necessari per ottenere la qualità superficiale e l’accuratezza dimensionale desiderate. Questi passaggi possono includere carteggiatura, limatura o lucidatura per lisciare le aree dove erano attaccati i supporti. In alcuni casi, può essere utilizzata la levigatura chimica (ad esempio, il vapore di acetone per l’ABS) per rifinire ulteriormente la superficie. Inoltre, la pulizia e l’asciugatura sono importanti per rimuovere eventuali residui di materiale di supporto o solvente, specialmente quando si utilizzano supporti solubili.

La scelta della tecnica di rimozione dei supporti e di post-elaborazione dipende da fattori come la geometria della parte, la compatibilità dei materiali, la finitura superficiale richiesta e l’attrezzatura disponibile. Una pianificazione adeguata e la selezione delle strategie di supporto durante le fasi di progettazione e slicing possono ridurre significativamente il tempo di post-elaborazione e migliorare la qualità complessiva delle parti stampate in FDM. Organizzazioni come ASTM International forniscono standard e linee guida per la post-elaborazione della fabbricazione additiva, contribuendo a garantire coerenza e qualità nei prodotti finiti.

Impatto dei Supporti sulla Qualità della Superficie e sull’Accuratezza

Nella Modellazione a Deposito Fuso (FDM), le strutture di supporto sono essenziali per fabbricare sporgenze, ponti e geometrie complesse che non possono essere stampate direttamente sulla piattaforma di costruzione. Tuttavia, la presenza e la successiva rimozione di questi supporti influenzano significativamente la qualità della superficie e l’accuratezza dimensionale della parte finale.

Le strutture di supporto vengono tipicamente stampate utilizzando lo stesso materiale termoplastico della parte principale o, nei sistemi a doppio estrusore, con un materiale di supporto solubile dedicato. Quando i supporti vengono stampati con lo stesso materiale, la loro interfaccia con la parte spesso risulta in una finitura superficiale più ruvida. Questo è dovuto al processo di deposizione strato per strato, dove le superfici supportate possono mostrare linee di strato visibili, aumentata rugosità superficiale e occasionali residui di materiale dopo la rimozione del supporto. Anche con supporti solubili, come quelli realizzati in alcol polivinilico (PVA) o polistirene ad alto impatto (HIPS), il processo di dissoluzione può lasciare lievi imperfezioni superficiali o richiedere post-elaborazione per ottenere una finitura liscia.

L’impatto sulla finitura superficiale è più pronunciato sulle superfici rivolte verso il basso o su quelle in contatto diretto con i supporti. Queste aree spesso necessitano di ulteriori passaggi di post-elaborazione, come carteggiatura o levigatura chimica, per eguagliare la qualità delle superfici non supportate. Il grado di rugosità superficiale dipende da diversi fattori, inclusi la densità del supporto, le impostazioni degli strati di interfaccia e la precisione del sistema di estrusione della stampante. Produttori come Ultimaker e Stratasys, entrambi sviluppatori leader della tecnologia FDM, raccomandano di ottimizzare i parametri dei supporti e di utilizzare supporti solubili dove possibile per minimizzare i difetti superficiali.

Anche l’accuratezza dimensionale è influenzata dalle strutture di supporto. Il processo di rimozione, sia meccanico che chimico, può causare piccole deformazioni o perdite di materiale all’interfaccia, specialmente su caratteristiche piccole o delicate. Questo è particolarmente rilevante per le applicazioni ingegneristiche dove si richiedono tolleranze rigide. Secondo Stratasys, una calibrazione attenta delle impostazioni di supporto e l’uso di software di slicing avanzati possono aiutare a mitigare questi problemi, ma un certo grado di variazione dimensionale è spesso inevitabile.

In sintesi, mentre le strutture di supporto sono indispensabili per ampliare le possibilità di design dell’FDM, presentano sfide relative alla finitura superficiale e all’accuratezza. La scelta del materiale di supporto, la calibrazione della stampante e le tecniche di post-elaborazione svolgono tutti ruoli critici nel determinare la qualità finale delle parti stampate in FDM. I continui progressi nella chimica dei materiali di supporto e negli algoritmi di slicing da parte di organizzazioni come Ultimaker e Stratasys continuano a migliorare i risultati, ma gli utenti devono rimanere consapevoli degli inevitabili compromessi quando progettano per l’FDM.

Innovazioni nei Supporti Solubili e Breakaway

La Modellazione a Deposito Fuso (FDM) è una tecnologia di fabbricazione additiva ampiamente adottata che costruisce oggetti strato per strato utilizzando filamenti termoplastici. Un aspetto critico dell’FDM è l’uso di strutture di supporto, che forniscono ponteggi temporanei per le caratteristiche sporgenti e le geometrie complesse durante il processo di stampa. Tradizionalmente, questi supporti sono realizzati con lo stesso materiale della parte stampata e richiedono rimozione manuale, il che può essere laborioso e potrebbe danneggiare superfici delicate. Recenti innovazioni nei materiali di supporto solubili e breakaway hanno significativamente migliorato l’efficienza, la qualità superficiale e la libertà di design nella stampa FDM.

I supporti solubili rappresentano un importante avanzamento nella tecnologia FDM. Questi supporti vengono stampati utilizzando materiali che possono essere dissolti selettivamente in soluzioni specifiche, lasciando intatta la parte principale. Materiali solubili comuni includono l’alcol polivinilico (PVA) e il polistirene ad alto impatto (HIPS). Il PVA è solubile in acqua, rendendolo ideale per l’uso con termoplastici standard come il PLA, mentre l’HIPS si dissolve in limonene ed è spesso abbinato all’ABS. L’uso di stampanti FDM a doppio estrusore consente la deposizione simultanea di materiali di costruzione e supporto, consentendo la creazione di cavità interne intricate e sporgenze complesse che sarebbero impossibili da supportare in modo pulito con strutture breakaway tradizionali. Questa tecnologia è particolarmente preziosa per prototipi ingegneristici, modelli biomedicali e applicazioni educative dove precisione e finitura superficiale sono fondamentali. I principali produttori di stampanti FDM come Stratasys e Ultimaker hanno sviluppato filamenti di supporto solubili proprietari e hardware compatibile per semplificare questo processo.

I supporti breakaway, d’altra parte, sono progettati per una facile rimozione manuale senza la necessità di solventi. Questi supporti vengono tipicamente stampati con un materiale che ha un’adesione inferiore rispetto al materiale di costruzione, consentendo loro di staccarsi in modo pulito dopo la stampa. Le innovazioni nei materiali di supporto breakaway si concentrano sull’ottimizzazione dell’equilibrio tra un supporto robusto durante la stampa e la facilità di rimozione dopo la stampa. Ad esempio, alcuni produttori hanno progettato filamenti di supporto con proprietà meccaniche e chimiche superficiali mirate per minimizzare i segni e migliorare la finitura delle superfici supportate. Questo approccio è particolarmente utile per il prototipaggio rapido e le parti funzionali dove il tempo di post-elaborazione deve essere minimizzato.

Lo sviluppo continuo sia dei supporti solubili che dei breakaway sta espandendo le capacità della tecnologia FDM. Consentendo la produzione di geometrie più complesse con una migliore qualità superficiale e una riduzione della post-elaborazione, queste innovazioni stanno aiutando a guidare l’adozione dell’FDM in settori che vanno dall’aerospaziale all’assistenza sanitaria. Organizzazioni come ASTM International stanno inoltre lavorando per standardizzare materiali e processi, supportando ulteriormente l’integrazione di strategie di supporto avanzate nei flussi di lavoro della fabbricazione additiva.

Tendenze Future e Sfide nelle Strutture di Supporto FDM

La Modellazione a Deposito Fuso (FDM) è diventata una delle tecnologie di fabbricazione additiva più ampiamente adottate, in particolare per il prototipaggio e la produzione di parti funzionali. Un aspetto critico dell’FDM è l’uso delle strutture di supporto, che abilitano la fabbricazione di geometrie complesse fornendo ponteggi temporanei per caratteristiche sporgenti. Con la maturazione della tecnologia, emergono diverse tendenze future e sfide nello sviluppo e nell’applicazione delle strutture di supporto FDM.

Una tendenza significativa è l’avanzamento delle formulazioni dei materiali di supporto. I sistemi FDM tradizionali utilizzano spesso lo stesso termoplastico sia per la parte che per i suoi supporti, il che può complicare la post-elaborazione. L’introduzione di materiali di supporto solubili, come quelli basati sull’alcol polivinilico (PVA) o sul polistirene ad alto impatto (HIPS), ha consentito una rimozione più facile e una migliore finitura superficiale. La ricerca in corso è incentrata su sviluppare nuovi materiali di supporto che siano non solo più facili da dissolvere o staccare, ma anche ecologici e compatibili con un’ampia gamma di materiali di costruzione. Organizzazioni come Stratasys, pioniera nella tecnologia FDM, continuano a innovare in questo settore, offrendo supporti solubili proprietari per le loro stampanti industriali.

Un’altra tendenza è l’evoluzione degli algoritmi software per la generazione di supporti. I moderni software di slicing sfruttano sempre di più l’intelligenza artificiale e la geometria computazionale avanzata per ottimizzare il posizionamento dei supporti, ridurre l’uso del materiale e diminuire il tempo di stampa. Questi algoritmi mirano a generare supporti che siano strutturalmente sufficienti ma facili da rimuovere, e che minimizzino i segni sulla parte finita. Le comunità open-source e aziende come UltiMaker (ex Ultimaker), un produttore leader di stampanti e software FDM, sono all’avanguardia nello sviluppo di queste soluzioni intelligenti per il supporto.

Nonostante questi progressi, persistono diverse sfide. La rimozione delle strutture di supporto, specialmente da cavità interne intricate, rimane laboriosa e può rischiare di danneggiare caratteristiche delicate. Inoltre, l’uso di materiali di supporto aumenta sia il costo che l’impronta ambientale della stampa FDM, in particolare quando vengono utilizzati materiali non riciclabili o non biodegradabili. È anche necessaria una migliore standardizzazione e linee guida per la progettazione dei supporti, poiché la strategia ottimale può variare significativamente a seconda della stampante, del materiale e della geometria del pezzo.

Guardando al futuro, l’integrazione della stampa multi-materiali, ulteriore automazione della rimozione dei supporti e lo sviluppo di materiali di supporto riciclabili o riutilizzabili probabilmente plasmeranno il futuro delle strutture di supporto FDM. La collaborazione tra produttori di stampanti, scienziati dei materiali e organizzazioni di standardizzazione come ASTM International sarà essenziale per affrontare queste sfide e sbloccare nuove possibilità nella fabbricazione additiva.

Fonti e Riferimenti

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- UltiMaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International