FDM(溶融堆積モデリング)サポート構造の習得:優れた3Dプリント結果のための戦略、革新、およびベストプラクティス。最適化されたサポートが印刷品質と効率をどのように変革するかを発見しましょう。

- FDMサポート構造の紹介

- サポート生成の背後にある科学

- FDMプリントにおけるサポート構造の種類

- 効果的なサポートのための材料選定

- 最小限のサポート使用のための設計

- 自動配置と手動配置のサポート

- サポート除去技術と後処理

- 表面仕上げと精度に対するサポートの影響

- 溶解性およびブレークアウェイサポートにおける革新

- FDMサポート構造における未来のトレンドと課題

- 参考文献

FDMサポート構造の紹介

溶融堆積モデリング(FDM)は、熱可塑性材料を押出して層ごとに物体を構築する広く採用されている付加製造技術です。FDMにおける固有の課題の1つは、特にオーバーハング、ブリッジ、または複雑な内部空洞を特徴とする複雑な形状を製造することです。これらの課題に対処するために、印刷プロセス中にサポート構造が使用されます。これらの一時的な足場は、オーバーハングや孤立した特徴に機械的な安定性を提供し、寸法精度を確保し、製造中に変形や崩壊を防ぎます。

FDMにおけるサポート構造は通常、スライスソフトウェアによって自動的に生成され、3Dモデルを分析し、適切な堆積のために十分な下地材料がない領域を特定します。最も一般的なサポート材料は、ポリ乳酸(PLA)やアクリロニトリル・ブタジエン・スチレン(ABS)など、主要部品に使用されるのと同じ熱可塑性樹脂です。しかし、高度なFDMシステムは、ポリビニルアルコール(PVA)や高衝撃ポリスチレン(HIPS)などの専用の可溶性サポート材料を使用でき、印刷後に溶解させることで、手動での除去なしにより複雑で繊細な構造を作成できます。

サポート構造の設計と実装は、FDM印刷の成功にとって重要です。設計が不十分なサポートは、表面の欠陥、材料消費の増加、後処理時間の延長を引き起こす可能性があります。逆に、最適化されたサポート戦略は、材料使用を最小限に抑え、印刷時間を短縮し、取り外しを容易にしつつ、印刷物の整合性を維持します。サポートパターン、密度、およびインターフェース層の選択は、サポートの有効性と除去性に影響を与える重要なパラメータです。

FDM技術の元開発者であるStratasysのような業界の主要組織は、サポート生成と除去の改善のためのハードウェアおよびソフトウェアソリューションを開発してきました。UltiMaker(旧Ultimaker)のようなオープンソースのコミュニティや企業も、カスタマイズ可能なサポートオプションを備えたスライスソフトウェアを開発することで大きく貢献し、ユーザーが特定のアプリケーションや材料にサポート構造を調整できるようにしています。

要約すると、サポート構造はFDM 3D印刷の重要な側面であり、他の方法では印刷不可能な複雑なデザインの実現を可能にします。サポート材料の化学、スライスアルゴリズム、およびプリンターハードウェアの継続的な進歩は、FDM技術の能力と効率を拡大し、産業ユーザーとデスクトップユーザーの両方にとってますますアクセス可能にしています。

サポート生成の背後にある科学

溶融堆積モデリング(FDM)は、熱可塑性材料を押出して層ごとに物体を構築する広く採用されている付加製造技術です。FDMにおける重要な課題の1つは、オーバーハングの特徴を持つ部分および複雑な形状を製造することであり、これは印刷中の変形、たわみ、または崩壊を防ぐために一時的なサポート構造を必要とします。FDMにおけるサポート生成の背後にある科学は、材料科学、計算幾何学、プロセスエンジニアリングの組み合わせを含んでいます。

FDMにおけるサポート構造は、通常、印刷される部品が特定の角度を超えるオーバーハングを持つ場所、一般的には垂直から約45度の角度で生成されます。スライスソフトウェアは、3Dモデルを機械命令に変換し、部品の幾何学を分析し、自動的にサポートが必要な領域を特定します。アルゴリズムはサポート足場を生成し、通常はグリッド、ツリー、または直線パターンで印刷され、安定性と取り外しの容易さの両方に最適化されています。

サポート構造に使用される材料は、モデル材料(単一押出しシステム)と同じもの、または異なる水溶性の材料(デュアル押出しシステム)であることができます。ポリビニルアルコール(PVA)や高衝撃ポリスチレン(HIPS)などの水溶性のサポートは、印刷後に主要な部品を傷めることなく内部空洞や複雑なオーバーハングを作成できるため非常に便利です。このアプローチは、幾何学的自由度が重要な研究、プロトタイピング、産業アプリケーションで特に価値があります。

サポート構造の設計と配置は、サポート材料の機械的特性、サポートとモデル間の接着性、そして後処理の容易さなど、いくつかの要因によって影響されます。高度なスライスソフトウェアでは、ユーザーがサポート密度、パターン、インターフェース層をカスタマイズして印刷の信頼性を保ちながら材料効率と表面仕上げ品質のバランスを保つことができます。たとえば、密度の高いサポートは大きな安定性を提供しますが、取り外しが難しく、より多くの材料を消費し、逆に希薄なサポートは取り外しが容易ですが、複雑な特徴を十分に支えられない場合があります。

FDMサポート戦略の研究開発は進行中であり、国家標準技術研究所(NIST)やASTMインターナショナルなどの組織が付加製造プロセスの標準化と最適化に貢献しています。これらの取り組みは、サポート生成の予測可能性、再現性、および効率を改善し、最終的には産業および科学的アプリケーションにおけるFDM技術の能力を拡大することを目的としています。

FDMプリントにおけるサポート構造の種類

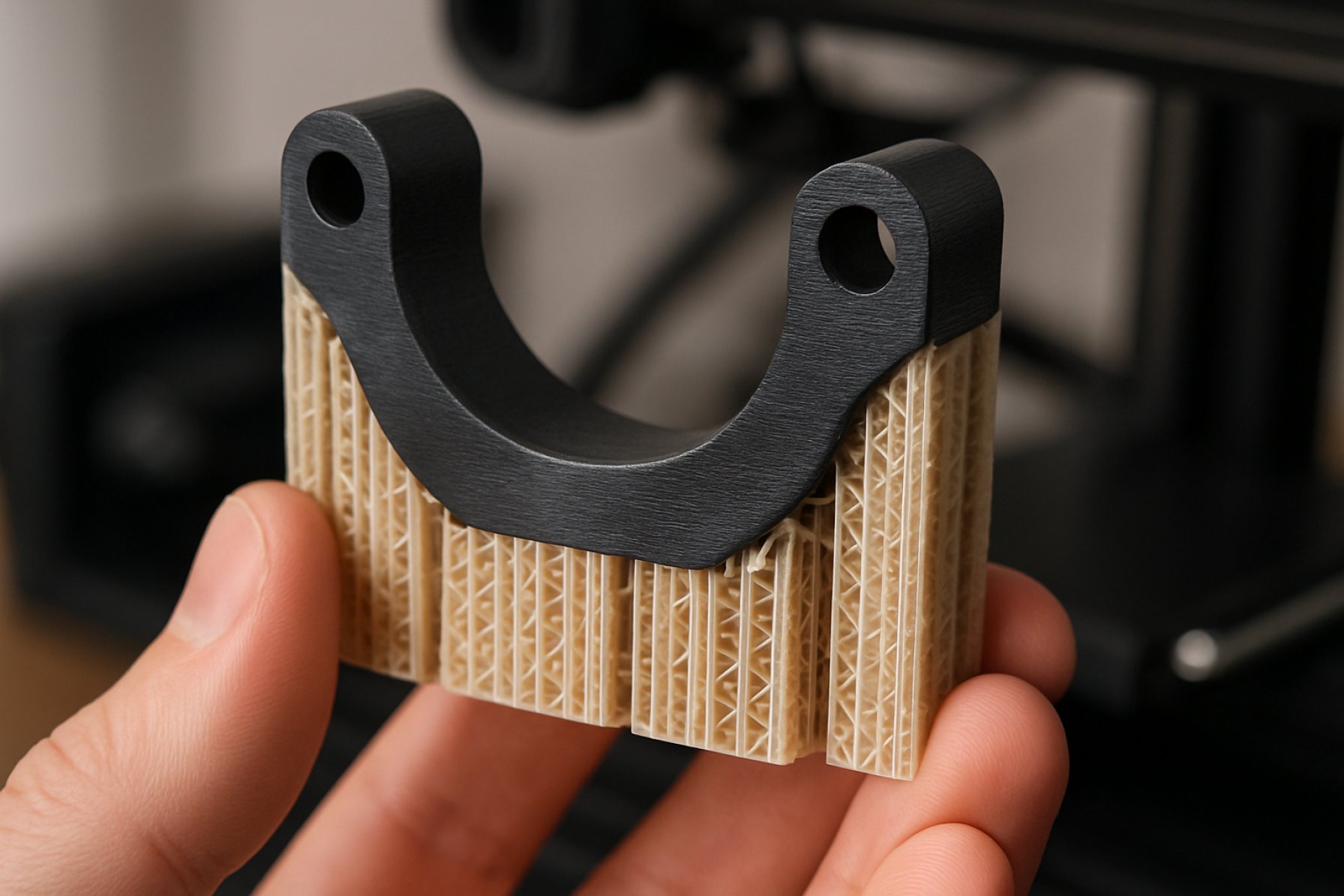

溶融堆積モデリング(FDM)は、熱可塑性材料を押出して層ごとに物体を構築する広く使用されている付加製造技術です。印刷プロセス中、オーバーハング、ブリッジ、および複雑な形状は、寸法精度を確保し、変形を防ぐために一時的なサポート構造を必要とすることがよくあります。サポート構造の設計と選定は、印刷品質、材料効率、および後処理の容易さにとって重要です。FDM印刷で一般的に使用されるサポート構造のいくつかの種類があり、それぞれ異なる特性と用途を持っています。

- リニア/グリッドサポート:最も一般的なタイプであるリニアまたはグリッドサポートは、オーバーハングした特徴に対して強力な機械的安定性を提供する格子状のパターンで構成されています。これらのサポートは通常、自動的にスライスソフトウェアによって生成され、印刷後に取り外しが簡単です。その規則的な構造は、サポート強度と材料使用のバランスを提供し、ほとんどの汎用FDMアプリケーションに適しています。

- ツリー状サポート:木の分岐構造に触発されたこれらのサポートは、ビルドプレートから成長し、必要な場所のオーバーハングを支えるために最小限の材料を使用します。ツリー状サポートは、複雑または有機的な形状に特に有利で、材料消費を削減し、印刷物における傷を最小限に抑えます。このアプローチは高度なスライスソフトウェアで一般的に見られ、複雑な幾何学を持つモデルに特に役立ちます。

- カスタム/手動サポート:一部の高度なユーザーは、特定のモデル要件に合わせてカスタムサポートを設計することを選択します。この方法では、正確な配置と最適化が可能になり、後処理作業を減らし、表面仕上げを改善できます。カスタムサポートは、部品の品質が最優先される専門的または研究の設定でよく使用されます。

- ブレークアウェイサポート:これらは、印刷後に手動または簡単なツールで容易に取り外しできるように設計されています。ブレークアウェイサポートは通常、主要な印刷物と同じ材料で作られており、きれいに外れるように設計されています。取り外しの容易さが重要なプロトタイプや機能部品で広く使用されています。

- 溶解除去可能サポート:内部空洞や複雑な詳細を持つより複雑な印刷物では、ポリビニルアルコール(PVA)や高衝撃ポリスチレン(HIPS)など、溶解可能な材料から作られた溶解除去可能サポートが使用されます。これらのサポートは主要な材料と同時に印刷され、水または適切な溶媒に溶解させることができ、通常は印刷不可能な幾何学を持つ部品の製造を可能にします。この技術はデュアル押出しFDMプリンターによってサポートされ、専門的および教育的な現場で一般的に使用されます。

FDM印刷におけるサポート構造の選択は、モデルの複雑さ、材料の互換性、プリンターの能力、求められる表面仕上げなどの要因によって決まります。StratasysやUltimakerなどの付加製造のリーディング組織は、さまざまなアプリケーションに対するサポート戦略を最適化するための包括的なガイドラインやソフトウェアツールを提供しています。FDM技術が進化する中で、サポート構造設計における革新は、印刷品質を向上させ、材料の無駄を減らし、後処理を効率化し続けます。

効果的なサポートのための材料選定

材料の選定は、溶融堆積モデリング(FDM)におけるサポート構造の有効性において重要な要素です。サポート材料の選択は、印刷品質、後処理の容易さ、成功裏に製造できる幾何学の範囲に直接影響します。FDMでは、サポート構造はオーバーハング、ブリッジ、および複雑な特徴を支える一時的な足場であり、部品の変形や崩壊を防ぎます。

最も一般的なアプローチは、モデルとそのサポートの両方に同じ熱可塑性樹脂を使用することです。たとえば、ポリ乳酸(PLA)やアクリロニトリル・ブタジエン・スチレン(ABS)などです。この方法はコスト効果が高く簡単ですが、サポートは機械的に取り外す必要があるため、後処理が複雑になることがあります。サポートとモデル材料の互換性は、印刷中の適切な接着とその後のきれいな分離を確保するために不可欠です。

これらの課題に対処するために、デュアル押出しFDMプリンターは、モデル材料とは異なる専用のサポート材料を使用することを可能にします。ポリビニルアルコール(PVA)やアルカリ溶解性材料(高衝撃ポリスチレン(HIPS)など)が人気の選択肢です。PVAはPLAと互換性があり、水に溶解するため、機械的介入なしで容易に取り外すことができます。一方、HIPSはABSと組み合わせて使用され、リモネンという穏やかな溶剤に溶解します。これらの可溶性サポートは、手作業の除去が実用的または不可能である内部空洞や複雑なジオメトリに特に有利です。

材料の選定はサポート材料とモデル材料の熱的および化学的互換性にも依存します。たとえば、サポートの印刷温度はモデルのものと一致して、歪みや接着不良を防ぐ必要があります。さらに、選択されたサポート材料は、印刷物の表面仕上げに悪影響を与えないようにする必要があります。一部の高度なFDMシステムは、特定のモデルポリマーに最適な性能を発揮するように設計された専用のサポート材料を提供し、印刷可能な幾何学の範囲をさらに広げ、プロセスの信頼性を向上させます。

StratasysのようなFDMプリンターおよび材料の主要メーカーは、ブレークアウェイ型および可溶性オプションを含む、さまざまなエンジニアリング熱可塑性樹脂向けに調整されたサポート材料を開発しています。ASTMインターナショナルも、付加製造材料の標準とガイドラインを提供しており、業界全体での一貫性と品質を確保しています。

要約すると、FDMにおける効果的なサポート構造の材料選定は、印刷性、取り外しやすさ、互換性、最終部品の望ましい表面品質のバランスを取ることです。材料科学とプリンターテクノロジーの進歩は、使用可能なオプションを拡大し、より複雑で高品質なFDM印刷を可能にし続けています。

最小限のサポート使用のための設計

溶融堆積モデリング(FDM)では、サポート構造はオーバーハング、ブリッジ、および補助の材料なしに層ごとに製造できない複雑な形状を印刷するために不可欠です。しかし、過剰なサポート使用は、材料消費、印刷時間、および後処理の手間を増加させます。このため、最小限のサポート使用のための設計は、効率的なFDM印刷の重要な側面です。

サポート要件を最小限に抑える最初のステップは、FDM技術の限界を理解することです。ほとんどのFDMプリンターは、サポートなしで垂直から45度までのオーバーハングを信頼性をもって印刷できますが、このしきい値は材料、冷却、プリンターのキャリブレーションによって異なることがあります。部品をこの角度を超えないように配置することで、設計者はしばしばサポートの必要を排除できます。さらに、ブリッジング(2点間の水平スパンを印刷すること)は、特に最適化された印刷設定と良好なブリッジハイチャラクタリスティックスを持つ材料を使用する場合、短い距離でサポートなしに達成できます。

別の効果的な戦略は、複雑なモデルを複数のコンポーネントに分割して、それぞれを別々に印刷し、印刷後に組み立てることです。このアプローチでは、それぞれの部分が最小限のオーバーハングとサポート要件のために向けられます。鋭いオーバーハングの代わりに、チャンファーやフィレットなどの自己支持機能を取り入れることで、サポートの必要性がさらに減ります。たとえば、90度のオーバーハングを45度のチャンファーに置き換えることで、追加の材料なしで機能を持つことが可能になります。

設計者は、スライスソフトウェアで利用できるサポートインターフェース設定やサポートパターンの最適化も考慮する必要があります。サポート密度、パターンタイプ、およびインターフェース層などのパラメータを調整することで、印刷品質を維持しながらサポート材料の量を減らすことができます。一部の高度なスライサーは、従来のグリッドサポートよりも少ない材料を使用し、取り外しが容易なツリー状や有機的なサポート構造を提供します。

材料選定も役割を果たします。一部のFDMプリンターはデュアル押出しをサポートしており、PVAやHIPSなどの可溶性サポート材料を使用できます。これは、サポート材料の量を減らすことはありませんが、特に複雑な幾何学に対する後処理を大幅に容易にします。しかし、持続可能性と効率のために、最小限のサポートを必要とする部品を設計することが最良の実践であることに変わりはありません。

ASTMインターナショナルや国際標準化機構(ISO)のような組織は、FDMにおけるサポート構造を最小限にするための設計に関するガイドラインや基準を提供しています。これらの基準に従うことで、部品が製造可能であり、FDMプロセスに最適化されていることが保証されます。

自動配置と手動配置のサポート

溶融堆積モデリング(FDM)では、サポート構造は、ビルドプレートに直接印刷できないオーバーハング、ブリッジ、および複雑な形状を製造するために不可欠です。これらのサポートの配置は、ユーザーが手動で行うか、スライスソフトウェアが自動的に行うかのいずれかで管理できます。それぞれのアプローチには独自の利点と課題があります。

自動サポート配置は、ほとんどの最新のFDMスライスソフトウェアでデフォルトのモードです。ここでは、ソフトウェアがアルゴリズム的に3Dモデルを分析し、オーバーハングの角度やブリッジの距離に基づいてサポートが必要な領域を特定し、それに応じてサポート構造を生成します。このプロセスは非常に効率的であり、ユーザーの介入を減少させ、初心者でも成功した印刷を実現できるようにします。自動サポート生成は、手動で必要なすべてのサポート領域を特定するのが時間がかかりエラーが発生しやすい複雑な形状や有機的な形状に特に便利です。UltimakerやStratasysなどの主要なFDMプリンターメーカーやソフトウェア開発者は、印刷品質と取り外しの容易さを最適化するために、サポート密度、パターン、インターフェース層のカスタマイズ可能なパラメータを備えた高度なサポートアルゴリズムをプラットフォームに統合しています。

しかし、自動サポート配置には欠点もあります。アルゴリズムは、必要以上のサポート材料を生成することがあり、材料消費、印刷時間、後処理の手間を増加させる可能性があります。場合によっては、サポートが取り外しが難しい場所に配置されることがあり、除去中に壊れやすい特徴を損傷するリスクが伴います。これらの問題に対処するために、多くのスライスツールは手動サポート配置オプションを提供しています。このアプローチでは、ユーザーがサポートが生成される場所を細かく制御でき、部品の幾何学と意図した機能に基づいてサポート構造を追加、削除、または修正できます。手動配置は、サポートの使用を最小限に抑え、重要な表面を保護し、より容易な後処理を可能にするために特に役立ちます。

自動サポートと手動サポートの配置の選択は、部品の複雑さ、ユーザーの専門知識、および意図されたアプリケーションによって異なります。迅速なプロトタイピングや標準形状の印刷では、自動サポートが通常は十分であり、時間を節約できます。機能的なプロトタイプ、最終用途の部品、または複雑な詳細を持つモデルについては、手動介入が行われることで、傷を減らし、表面仕上げを改善できる場合があります。一部の高度なスライシングプラットフォーム(例えば、Ultimakerが提供するものなど)は、ユーザーが自動サポートを開始し、必要に応じて手動で調整できるハイブリッドワークフローを提供しています。

最終的に、FDMワークフローにおける自動および手動サポート配置ツールの統合は、ユーザーが効率、材料使用、印刷品質のバランスを取り、それぞれのプロジェクトの特定の要求に適応できるようにします。

サポート除去技術と後処理

サポート構造は、溶融堆積モデリング(FDM)において、オーバーハング、ブリッジ、およびそれ以外では印刷不可能な複雑な形状を製造するために不可欠です。しかし、印刷プロセスが完了すると、これらのサポートは、最終的な部品を得るために除去される必要があります。FDMサポート構造の除去と後処理には、各技術に独自の利点、制限、および最適使用シナリオがある複数の技術が含まれます。

最も一般的なサポート除去技術は手動除去です。これは、ペンチ、カッター、またはスパチュラなどの工具を使用して、印刷された部品からサポート材料を物理的に取り外すことを含みます。手動除去は、簡単な形状や部品とサポートに同じ材料を使用している場合には、シンプルでコスト効果が高いです。しかし、これは労働集約的であり、慎重に行わなければ表面の不具合や繊細な特徴が損傷する可能性があります。

より複雑な印刷物や高い表面品質が求められる場合には、溶解除去サポートがしばしば使用されます。デュアル押出しを備えたFDMプリンターは、モデルを一つの材料(たとえばPLAまたはABS)で印刷し、PVA(ポリビニルアルコール)やHIPS(高衝撃ポリスチレン)のような水溶性材料でサポートを印刷することができます。印刷後、部品は水または適切な溶媒に浸され、サポート材料が機械的介入なしに除去されます。この技術は、内部空洞や繊細な特徴に特に有利で、損傷のリスクを最小限に抑え、表面仕上げを改善します。UltimakerやStratasysなどの主要なFDMプリンターメーカーは、溶解除去サポートアプリケーション用に特別に設計されたシステムと材料を提供しています。

サポートを取り除いた後、後処理のステップが必要であることが多く、望ましい表面品質と寸法精度を達成します。これには、サポートが取り付けられた部分を滑らかにするためのサンディング、フィリング、またはポリッシングが含まれる場合があります。場合によっては、化学的な滑らかさ(たとえばABS用のアセトン蒸気)を使用して表面をさらに整えることができます。さらに、溶解除去サポートを使用している場合は、残留サポート材料や溶媒を取り除くためにクリーニングと乾燥も重要です。

サポート除去および後処理技術の選択は、部品の形状、材料の互換性、必要な表面仕上げ、および入手可能な機器などの要因に依存します。設計とスライス段階でのサポート戦略の適切な計画と選定は、後処理時間を大幅に削減し、FDM印刷部品の全体的な品質を向上させることができます。ASTMインターナショナルのような組織は、付加製造の後処理に関する基準やガイドラインを提供し、完成品の一貫性と品質を確保するのに役立っています。

表面仕上げと精度に対するサポートの影響

溶融堆積モデリング(FDM)において、サポート構造はオーバーハング、ブリッジ、およびビルドプラットフォーム上に直接印刷できない複雑な形状を製造するために不可欠です。しかし、これらのサポートの存在とその後の除去は、最終部品の表面仕上げと寸法精度に大きな影響を与えます。

サポート構造は通常、主要部品と同じ熱可塑性材料で印刷されるか、あるいはデュアル押出しシステムで専用の可溶性サポート材料で印刷されます。同じ材料でサポートが印刷されると、それらの界面はしばしば表面仕上げを粗くする原因となります。これは、サポートされた表面が、可視の層線、表面粗さの増加、およびサポート除去後の材料残留が見られることがある積層造形のプロセスによります。ポリビニルアルコール(PVA)や高衝撃ポリスチレン(HIPS)などの溶解除去サポートを使用している場合でも、溶解プロセスによって微細な表面の不完全さが残ることがあるため、滑らかな仕上げを得るために後処理が必要となる場合があります。

表面仕上げへの影響は、下向きの表面やサポートと直接接触している面で最も顕著に現れます。これらのエリアは、支持されていない表面と同じ品質になるように追加の後処理、例えば、サンディングや化学的な滑らかさが必要となることがよくあります。表面粗さの程度は、サポート密度、インターフェース層設定、およびプリンターの押出システムの精度など、いくつかの要因によって異なります。UltimakerやStratasysなどのFDM技術の主要開発者は、表面欠陥を最小限に抑えるためにサポートパラメータを最適化し、可能な限り可溶性のサポートを使用することを推奨しています。

寸法精度もサポート構造によって影響を受けます。除去プロセスは、機械的または化学的であるかどうかにかかわらず、特に小さな特徴では、界面でわずかな変形や材料の損失を引き起こすことがあります。これは、厳しい公差が必要なエンジニアリングアプリケーションに特に関連があります。Stratasysによれば、サポート設定の慎重なキャリブレーションと高度なスライスソフトウェアの使用は、これらの問題を軽減するのに役立ちますが、一部の寸法の変動は避けられないことが多いです。

要約すると、サポート構造はFDMのデザイン可能性を拡大するために不可欠ですが、表面仕上げと精度に関する課題をもたらします。サポート材料の選定、プリンターのキャリブレーション、後処理技術は、FDM印刷部品の最終的な品質を決定する上で重要な役割を果たします。UltimakerやStratasysなどの組織によるサポート材料化学とスライスアルゴリズムの進歩は、成果を改善し続けていますが、FDMのための設計を行う際には内在するトレードオフを考慮する必要があります。

溶解性およびブレークアウェイサポートにおける革新

溶融堆積モデリング(FDM)は、熱可塑性フィラメントを使用して、層ごとに物体を構築する広く採用されている付加製造技術です。FDMの重要な側面は、印刷プロセス中にオーバーハングや複雑な形状の一時的な足場を提供するサポート構造の使用です。従来、これらのサポートは印刷部品と同じ材料で作られ、手動で取り除く必要があり、これには労力がかかり、繊細な表面を損傷する可能性があります。最近の溶解性およびブレークアウェイサポート材料における革新は、FDM印刷の効率、表面品質、および設計の自由度を大幅に向上させています。

溶解性サポートはFDM技術における大きな進歩を意味します。これらのサポートは、特定の溶剤で選択的に溶解できる材料を使用して印刷され、主要部分はそのままの状態に保たれます。一般的な溶解性材料には、ポリビニルアルコール(PVA)や高衝撃ポリスチレン(HIPS)が含まれます。PVAは水溶性で、PLAのような標準的な熱可塑性樹脂と組み合わせて使用するのに理想的であり、HIPSはリモネンに溶解し、通常はABSと共に使用されます。デュアル押出しFDMプリンターを使用すると、ビルド材料とサポート材料を同時に堆積できるため、従来のブレークアウェイ構造ではきれいにサポートすることができなかった複雑な内部空洞やオーバーハングを作成することが可能です。この技術は、精度と表面品質が最重要であるエンジニアリングプロトタイプ、バイオメディカルモデル、および教育アプリケーションに特に価値があります。StratasysやUltimakerのような主要なFDMプリンターメーカーは、このプロセスを合理化するために、特許を持つ溶解性サポートフィラメントと互換性のあるハードウェアを開発しています。

一方、ブレークアウェイサポートは、溶剤を必要とせずに手動で容易に取り外せるように設計されています。これらのサポートは通常、ビルド材料への接着が低い材料で印刷され、印刷後にきれいに外れるようにしています。ブレークアウェイサポート材料の革新は、印刷中の強いサポートと、印刷後の取り外しやすさのバランスを最適化することに焦点を当てています。たとえば、一部のメーカーは、サポートフィラメントに特定の機械的特性や表面化学が調整されており、傷を最小限に抑え、支持されている表面の仕上げを改善することを実現しています。このアプローチは、後処理時間を最小限に抑える必要がある迅速なプロトタイピングや機能的な部品に特に有用です。

溶解性およびブレークアウェイサポートの両方の継続的な開発は、FDM技術の能力を拡大しています。これらの革新により、より複雑な幾何学が製造することが可能になり、表面品質が向上し、後処理が減少することで、FDMが航空宇宙や医療などの業界での採用を促進しています。ASTMインターナショナルのような組織も、材料やプロセスの標準化を進めており、付加製造ワークフローにおける高度なサポート戦略の統合をさらに支援しています。

FDMサポート構造における未来のトレンドと課題

溶融堆積モデリング(FDM)は、プロトタイピングおよび機能部品の生産に特に広く採用されている付加製造技術の1つとなっています。FDMにおいて重要な側面は、オーバーハングの特徴を持つ複雑な形状を製造できるようにするための一時的な足場として機能するサポート構造の使用です。技術が成熟するにつれて、FDMサポート構造の開発および適用におけるいくつかの未来のトレンドと課題が浮かび上がっています。

一つの重要なトレンドは、サポート材料の配合の進歩です。従来のFDMシステムは通常、部品とそのサポートの両方に同じ熱可塑性樹脂を使用しますが、これは後処理を複雑にします。ポリビニルアルコール(PVA)や高衝撃ポリスチレン(HIPS)などの可溶性サポート材料の導入により、取り外しが容易になり、表面品質が向上しました。現在も新しいサポート材料の開発が進められており、溶解または取り外しやすさの向上だけでなく、環境に優しく、より広範囲のビルド材料との互換性を持つものが求められています。StratasysのようなFDM技術のパイオニアは、この分野での革新を続けており、産業用プリンター向けに独自の可溶性サポートを提供しています。

もう一つのトレンドは、サポート生成のためのソフトウェアアルゴリズムの進化です。現代のスライスソフトウェアは、人工知能や高度な計算幾何学を活用して、サポートの配置の最適化、材料使用の最小化、および印刷時間の短縮を図っています。これらのアルゴリズムは、構造的に十分で、取り外しやすく、完成した部品の傷を最小限に抑えるサポートを生成することを目的としています。オープンソースコミュニティやUltimaker(旧Ultimaker)などの企業は、これらのインテリジェントなサポートソリューションの開発の最前線にいます。

これらの進展にもかかわらず、いくつかの課題が残っています。特に複雑な内部空洞からのサポート構造の除去は労力がかかり、繊細な特徴を損傷するリスクがあります。さらに、サポート材料の使用は、コストとFDM印刷の環境への影響を増加させます。特にリサイクル不可能または生分解性でない材料が使用される場合にはなおさらです。また、プリンター、材料、および部品の形状に応じて最適な戦略が大きく異なるため、サポート設計に関する標準やガイドラインの改善が必要です。

今後は、マルチマテリアル印刷の統合、サポート除去のさらなる自動化、リサイクル可能または再利用可能なサポート材料の開発が、FDMサポート構造の未来の風景を形作る可能性があります。プリンターメーカー、材料科学者、ASTMインターナショナルのような標準組織間のコラボレーションは、これらの課題に対処し、付加製造における新しい可能性を解き放つために不可欠となるでしょう。