Beheersing van Fused Deposition Modeling (FDM) Ondersteuningsstructuren: Strategieën, Innovaties en Beste Praktijken voor Superieure 3D-printresultaten. Ontdek hoe geoptimaliseerde ondersteuningen uw printkwaliteit en efficiëntie kunnen transformeren.

- Introductie tot FDM Ondersteuningsstructuren

- De Wetenschap Achter Ondersteuningsgeneratie

- Types Ondersteuningsstructuren in FDM-printen

- Materiaalselectie voor Effectieve Ondersteuningen

- Ontwerpen voor Minimale Ondersteuningsgebruik

- Geautomatiseerde vs. Handmatige Ondersteuningsplaatsing

- Ondersteuningsverwijdertechnieken en Nabehandeling

- Impact van Ondersteuningen op Oppervlakteafwerking en Nauwkeurigheid

- Innovaties in Oplosbare en Afneembare Ondersteuningen

- Toekomstige Trends en Uitdagingen in FDM Ondersteuningsstructuren

- Bronnen & Verwijzingen

Introductie tot FDM Ondersteuningsstructuren

Fused Deposition Modeling (FDM) is een veelgebruikte technologie voor additieve productie die objecten laag voor laag opbouwt door thermoplastische materialen uit te extruderen. Een van de inherente uitdagingen in FDM is de fabricage van complexe geometrieën, met name die met overhangen, bruggen of ingewikkelde interne holtes. Om deze uitdagingen het hoofd te bieden, worden ondersteuningsstructuren gebruikt tijdens het printproces. Deze tijdelijke steunen bieden mechanische stabiliteit aan overhangende of geïsoleerde kenmerken, zorgen voor dimensionale nauwkeurigheid en voorkomen vervorming of instorting tijdens de fabricage.

Ondersteuningsstructuren in FDM worden typisch automatisch gegenereerd door snijsoftware, die het 3D-model analyseert en gebieden identificeert waar onvoldoende onderliggend materiaal is voor een juiste depositie. De meest voorkomende ondersteuningsmaterialen zijn hetzelfde thermoplastische materiaal dat voor het hoofdonderdeel wordt gebruikt, zoals polylactidezuur (PLA) of acrylonitril-butadieen-styreen (ABS). Geavanceerde FDM-systemen kunnen echter speciale oplosbare ondersteuningsmaterialen gebruiken, zoals polyvinylalcohol (PVA) of hoogimpactpolystyreen (HIPS), die na het printen kunnen worden opgelost, zodat meer complexe en delicate structuren kunnen worden gecreëerd zonder handmatige verwijdering.

Het ontwerp en de implementatie van ondersteuningsstructuren zijn cruciaal voor succesvol FDM-printen. Slecht ontworpen ondersteuningen kunnen leiden tot oppervlakte-imperfecties, verhoogde materiaalkosten en langere nabehandelingstijden. In tegenstelling tot dat minimaliseren geoptimaliseerde ondersteuningsstrategieën het materiaalgebruik, verminderen ze de printtijd en vergemakkelijken ze de verwijdering, terwijl ze tegelijkertijd de integriteit van het geprinte object behouden. De keuze van ondersteuningspatroon, dichtheid en interface-lagen zijn sleutelparameters die de effectiviteit en verwijderbaarheid van ondersteuningen beïnvloeden.

Vooraanstaande organisaties in het veld, zoals Stratasys—de oorspronkelijke ontwikkelaar van FDM-technologie—hebben zowel hardware- als software-oplossingen gepionierd om de generatie en verwijdering van ondersteuningen te verbeteren. Open-source gemeenschappen en bedrijven zoals UltiMaker (voorheen Ultimaker) hebben ook aanzienlijk bijgedragen door snijsoftware te ontwikkelen met aanpasbare ondersteuningsopties, zodat gebruikers ondersteuningsstructuren kunnen afstemmen op specifieke toepassingen en materialen.

Samenvattend zijn ondersteuningsstructuren een essentieel aspect van FDM 3D-printen, dat de realisatie mogelijk maakt van complexe ontwerpen die anders niet geprint kunnen worden. Voortdurende ontwikkelingen in de chemie van ondersteuningsmaterialen, snijalgoritmen en printerhardware blijven de mogelijkheden en efficiëntie van FDM-technologie uitbreiden, waardoor deze steeds toegankelijker wordt voor zowel industriële als desktopgebruikers.

De Wetenschap Achter Ondersteuningsgeneratie

Fused Deposition Modeling (FDM) is een veelgebruikte techniek voor additieve productie die objecten laag voor laag opbouwt door thermoplastische materialen uit te extruderen. Een van de kritische uitdagingen in FDM is de fabricage van overhangende kenmerken en complexe geometrieën, die tijdelijke ondersteuningsstructuren vereisen om vervorming, doorzakken of instorting tijdens het printen te voorkomen. De wetenschap achter ondersteuningsgeneratie in FDM omvat een combinatie van materiaalkunde, computationele geometrie en procesengineering.

Ondersteuningsstructuren in FDM worden doorgaans gegenereerd waar het geprinte onderdeel overhangen heeft die een bepaalde hoek overschrijden—meestal rond de 45 graden vanaf het verticale—waarbij het geëxtrudeerde filament anders niet voldoende onderliggend materiaal heeft voor een goede hechting. De snijsoftware, die 3D-modellen omzet in machine-instructies, analyseert de geometrie van het onderdeel en identificeert automatisch gebieden die ondersteuning vereisen. Algoritmen genereren vervolgens ondersteuningssteigers, die meestal in een raster-, boom- of lineair patroon worden geprint, geoptimaliseerd voor zowel stabiliteit als gemakkelijke verwijdering.

Het materiaal dat wordt gebruikt voor ondersteuningsstructuren kan hetzelfde zijn als het modelmateriaal (bij single-extruder systemen) of een ander, vaak wateroplosbaar, materiaal in dual-extruder systemen. Wateroplosbare ondersteuningen, zoals die gemaakt van polyvinylalcohol (PVA) of hoogimpactpolystyreen (HIPS), maken de creatie van ingewikkelde interne holtes en complexe overhangen mogelijk, omdat ze na het printen kunnen worden opgelost zonder het hoofdonderdeel te beschadigen. Deze benadering is bijzonder waardevol in onderzoek, prototyping en industriële toepassingen waar geometrische vrijheid essentieel is.

Het ontwerp en de plaatsing van ondersteuningsstructuren worden beïnvloed door verschillende factoren, waaronder de mechanische eigenschappen van het ondersteuningsmateriaal, de hechting tussen ondersteuningen en het model, en de gemak van nabehandeling. Geavanceerde snijsoftware stelt gebruikers in staat om ondersteuningsdichtheid, -patroon en interface-lagen aan te passen om printbetrouwbaarheid te balanceren met materiaalefficiëntie en oppervlakteafwerking. Bijvoorbeeld, dichtere ondersteuningen bieden meer stabiliteit maar zijn moeilijker te verwijderen en verbruiken meer materiaal, terwijl sporadische ondersteuningen gemakkelijker te verwijderen zijn maar mogelijk niet adequaat complexe kenmerken ondersteunen.

Onderzoek en ontwikkeling op het gebied van FDM-ondersteuningsstrategieën zijn volop aan de gang, met organisaties zoals National Institute of Standards and Technology (NIST) en ASTM International die bijdragen aan de standaardisatie en optimalisatie van additieve productieprocessen. Deze inspanningen zijn gericht op het verbeteren van de voorspelbaarheid, herhaalbaarheid en efficiëntie van ondersteuningsgeneratie, wat uiteindelijk de mogelijkheden van FDM-technologie voor industriële en wetenschappelijke toepassingen uitbreidt.

Types Ondersteuningsstructuren in FDM-printen

Fused Deposition Modeling (FDM) is een veelgebruikte technologie voor additieve productie die objecten laag voor laag opbouwt door thermoplastische materialen uit te extruderen. Tijdens het printproces vereisen overhangen, bruggen en complexe geometrieën vaak tijdelijke ondersteuning om dimensionale nauwkeurigheid te waarborgen en vervorming te voorkomen. Het ontwerp en de selectie van ondersteuningsstructuren zijn cruciaal voor printkwaliteit, materiaalefficiëntie en gemak van nabehandeling. Er zijn verschillende soorten ondersteuningsstructuren die vaak worden gebruikt in FDM-printen, elk met specifieke kenmerken en toepassingen.

- Lineaire/Rasterondersteuningen: De meest voorkomende soort, lineaire of rasterondersteuningen, bestaan uit een rasterachtig patroon dat robuuste mechanische stabiliteit biedt voor overhangende kenmerken. Deze ondersteuningen worden doorgaans automatisch gegenereerd door snijsoftware en zijn gemakkelijk te verwijderen na het printen. Hun regelmatige structuur biedt een balans tussen ondersteuningssterkte en materiaalgebruik, waardoor ze geschikt zijn voor de meeste algemene FDM-toepassingen.

- Boomachtige Ondersteuningen: Geïnspireerd door de vertakkende structuur van bomen, gebruiken deze ondersteuningen minimaal materiaal door vanuit de bouwplaat te groeien en zich alleen daar te vertakken waar nodig. Boomachtige ondersteuningen zijn vooral voordelig voor complexe of organische vormen, omdat ze het materiaalverbruik verminderen en littekens op het geprinte onderdeel minimaliseren. Deze aanpak is doorgaans te vinden in geavanceerde snijsoftware en is bijzonder nuttig voor modellen met ingewikkelde geometrieën.

- Aangepaste/Handmatige Ondersteuningen: Sommige geavanceerde gebruikers kiezen ervoor om aangepaste ondersteuningen te ontwerpen die zijn afgestemd op specifieke modelvereisten. Deze methode maakt nauwkeurige plaatsing en optimalisatie mogelijk, wat de nabehandelingsinspanning vermindert en de oppervlakteafwerking verbetert. Aangepaste ondersteuningen worden vaak gebruikt in professionele of onderzoeksomgevingen waar de kwaliteit van het onderdeel cruciaal is.

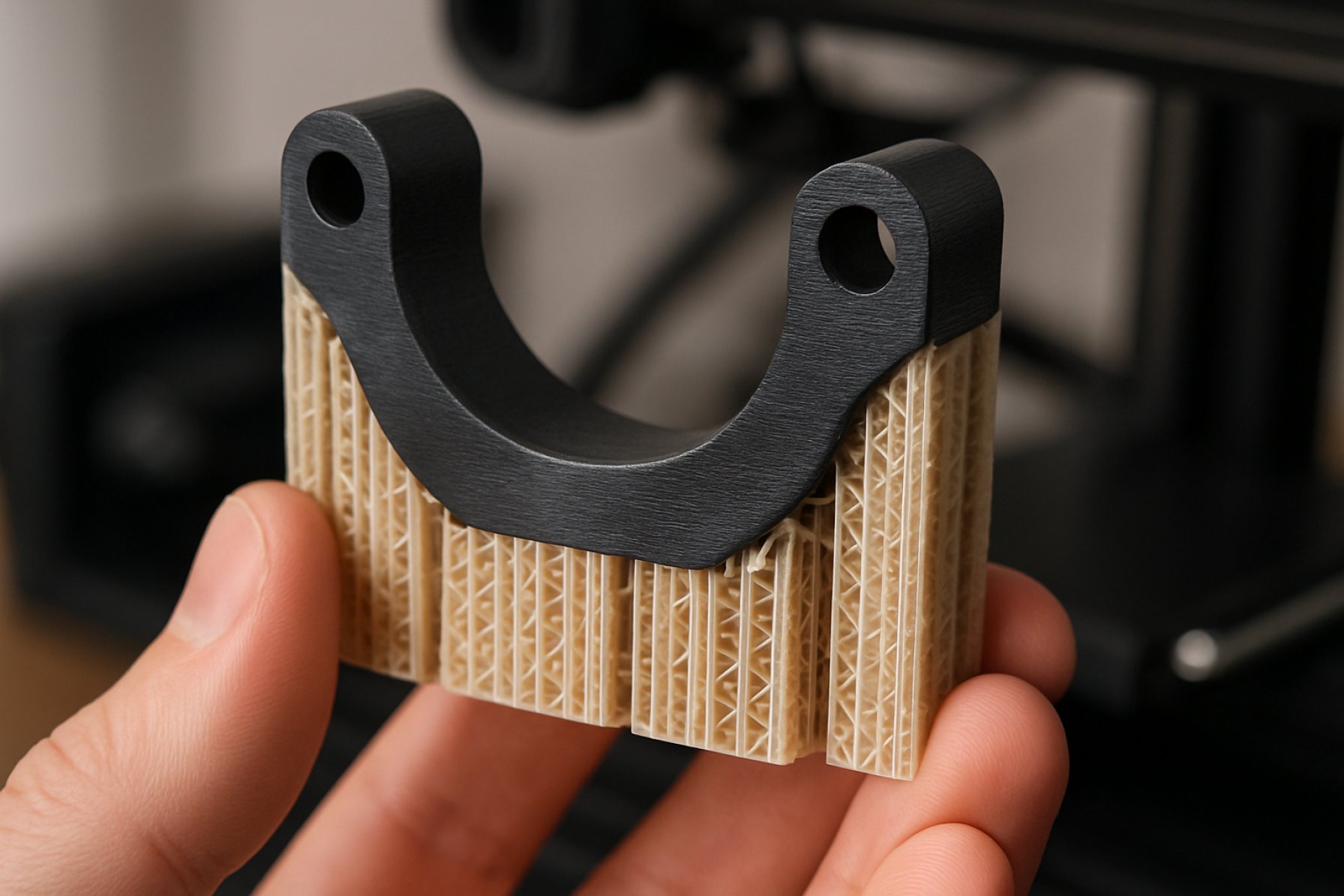

- Afneembare Ondersteuningen: Deze zijn ontworpen om gemakkelijk met de hand of met eenvoudige gereedschappen na het printen te worden verwijderd. Afneembare ondersteuningen zijn doorgaans gemaakt van hetzelfde materiaal als de hoofdprint en zijn zo ontworpen dat ze schoon loskomen, met minimale resten achterlatend. Ze worden veel gebruikt voor prototypes en functionele onderdelen waar gemakkelijke verwijdering belangrijk is.

- Oplosbare Ondersteuningen: Voor complexere prints, met name die met interne holtes of ingewikkelde details, worden oplosbare ondersteuningen gemaakt van materialen zoals polyvinylalcohol (PVA) of hoogimpactpolystyreen (HIPS) gebruikt. Deze ondersteuningen worden naast het hoofdmateriaal geprint en kunnen worden opgelost in water of een geschikt oplosmiddel, waardoor het mogelijk is onderdelen te maken met anders onmogelijke geometrieën. Deze techniek wordt ondersteund door dual-extrusie FDM-printers en wordt vaak gebruikt in professionele en educatieve omgevingen.

De keuze voor ondersteuningsstructuren in FDM-printen hangt af van factoren zoals complexiteit van het model, materiaalcompatibiliteit, printercapaciteiten en gewenste oppervlakteafwerking. Vooraanstaande organisaties in de additieve productie, zoals Stratasys en Ultimaker, bieden uitgebreide richtlijnen en softwaretools om gebruikers te helpen ondersteuningsstrategieën te optimaliseren voor verschillende toepassingen. Naarmate de FDM-technologie evolueert, blijven innovaties in het ontwerp van ondersteuningsstructuren de printkwaliteit verbeteren, het materiaalafval verminderen en de nabehandeling stroomlijnen.

Materiaalselectie voor Effectieve Ondersteuningen

Materiaalselectie is een cruciale factor in de effectiviteit van ondersteuningsstructuren voor Fused Deposition Modeling (FDM), een veelgebruikte technologie voor additieve productie. De keuze van het ondersteuningsmateriaal heeft rechtstreeks invloed op de printkwaliteit, het gemak van nabehandeling en het bereik van geometrieën die succesvol kunnen worden vervaardigd. In FDM zijn ondersteuningsstructuren tijdelijke steigers die overhangen, bruggen en complexe kenmerken tijdens het printproces ondersteunen, waardoor vervorming of instorting van het onderdeel wordt voorkomen.

De meest gebruikelijke aanpak is om hetzelfde thermoplastische materiaal te gebruiken voor zowel het model als de ondersteuningen, zoals polylactidezuur (PLA) of acrylonitril-butadieen-styreen (ABS). Deze methode is kosteneffectief en eenvoudig, maar kan de nabehandeling compliceren, aangezien ondersteuningen mechanisch moeten worden verwijderd, wat het risico van schade aan delicate kenmerken met zich meebrengt. De compatibiliteit van het ondersteunings- en modelmateriaal is essentieel om een goede hechting tijdens het printen en een schone scheiding erna te waarborgen.

Om deze uitdagingen aan te pakken, stellen dual-extrusie FDM-printers het gebruik van speciale ondersteuningsmaterialen mogelijk die verschillen van het modelmateriaal. Wateroplosbare polymeren zoals polyvinylalcohol (PVA) en alkalisch oplosbare materialen zoals hoogimpactpolystyreen (HIPS) zijn populaire keuzes. PVA is compatibel met PLA en lost op in water, waardoor eenvoudige verwijdering zonder mechanische tussenkomst mogelijk is. HIPS wordt daarentegen vaak gecombineerd met ABS en kan worden opgelost in limonene, een mild oplosmiddel. Deze oplosbare ondersteuningen zijn bijzonder voordelig voor ingewikkelde geometrieën en interne holtes, waar handmatige verwijdering onpraktisch of onmogelijk zou zijn.

Materiaalselectie hangt ook af van de thermische en chemische compatibiliteit tussen de ondersteunings- en modelmaterialen. Bijvoorbeeld, de printtemperatuur van de ondersteuningen moet overeenkomen met die van het model om vervorming of slechte hechting te voorkomen. Bovendien mag het gekozen ondersteuningsmateriaal de oppervlakteafwerking van het geprinte onderdeel niet nadelig beïnvloeden. Sommige geavanceerde FDM-systemen bieden gepatenteerde ondersteuningsmaterialen die zijn ontworpen voor optimale prestaties met specifieke modelpolymeren, waardoor het bereik van printbare geometrieën verder wordt uitgebreid en de betrouwbaarheid van het proces verbetert.

Organisaties zoals Stratasys, een toonaangevende fabrikant van FDM-printers en -materialen, hebben verschillende ondersteuningsmaterialen ontwikkeld die zijn afgestemd op verschillende engineering-thermoplasten, waaronder afneembare en oplosbare opties. De ASTM International biedt ook normen en richtlijnen voor additieve productiematerialen, waarmee consistentie en kwaliteit in de industrie wordt gewaarborgd.

Samenvattend is effectieve materiaalselectie voor ondersteuningsstructuren in FDM een balans tussen printbaarheid, verwijderbaarheid, compatibiliteit en de gewenste oppervlaktekwaliteit van het uiteindelijke onderdeel. Vooruitgang in materiaalkunde en printtechnologie blijven de beschikbare opties uitbreiden, waardoor complexere en hogere kwaliteit FDM-prints mogelijk worden.

Ontwerpen voor Minimale Ondersteuningsgebruik

In Fused Deposition Modeling (FDM) zijn ondersteuningsstructuren essentieel voor het printen van overhangen, bruggen en complexe geometrieën die zonder extra materiaal eronder niet laag voor laag kunnen worden vervaardigd. Overmatig gebruik van ondersteuningen verhoogt echter het materiaalverbruik, de printtijd en de nabehandelingsinspanning. Daarom is het ontwerpen voor minimalisatie van ondersteuningsgebruik een kritisch aspect van efficiënt FDM-printen.

De eerste stap in het minimaliseren van ondersteuningsvereisten is het begrijpen van de beperkingen van FDM-technologie. De meeste FDM-printers kunnen overhangen tot 45 graden vanaf het verticale zonder ondersteuning betrouwbaar printen, hoewel deze drempel kan variëren afhankelijk van materiaal, koeling en printercalibratie. Door onderdelen zo te oriënteren dat de overhangen deze hoek niet overschrijden, kunnen ontwerpers vaak de noodzaak voor ondersteuningen geheel uitsluiten. Bovendien kan bruggen—het printen van horizontale overspanningen tussen twee punten—over korte afstanden zonder ondersteuning worden bereikt, vooral wanneer gebruik wordt gemaakt van geoptimaliseerde printinstellingen en materialen met goede brugcapaciteiten.

Een andere effectieve strategie is het splitsen van complexe modellen in meerdere componenten die afzonderlijk kunnen worden geprint en na het printen kunnen worden gemonteerd. Deze aanpak stelt elk onderdeel in staat om georiënteerd te worden voor minimale overhangen en ondersteuningsvereisten. Het opnemen van zelfondersteunende kenmerken, zoals afschuiningen of rondingen in plaats van scherpe overhangen, vermindert bovendien de behoefte aan ondersteuningen. Bijvoorbeeld, het vervangen van een 90-graden overhang door een 45-graden afschuining kan de functie printbaar maken zonder extra materiaal.

Ontwerpers zouden ook moeten overwegen gebruik te maken van ondersteuningsinterface-instellingen en optimalisatie van ondersteuningspatronen die beschikbaar zijn in snijsoftware. Door parameters zoals ondersteuningsdichtheid, patroon type en interface lagen aan te passen, kan de hoeveelheid ondersteuningsmateriaal worden verminderd terwijl de printkwaliteit wordt behouden. Sommige geavanceerde slicers bieden boomachtige of organische ondersteuningsstructuren die minder materiaal verbruiken en gemakkelijker te verwijderen zijn dan traditionele rasterondersteuningen.

Materiaalselectie speelt ook een rol. Sommige FDM-printers ondersteunen dualextruie, wat het gebruik van oplosbare ondersteuningsmaterialen zoals PVA of HIPS mogelijk maakt. Hoewel dit niet het aantal ondersteuningsmaterialen vermindert, kan het de nabehandeling aanzienlijk vergemakkelijken, vooral voor ingewikkelde geometrieën. De beste praktijk blijft echter om onderdelen te ontwerpen die zo min mogelijk ondersteuning vereisen, zowel voor duurzaamheid als efficiëntie.

Organisaties zoals ASTM International en International Organization for Standardization (ISO) bieden richtlijnen en normen voor het ontwerp van additieve productie, inclusief aanbevelingen voor het minimaliseren van ondersteuningsstructuren in FDM. Het naleven van deze normen helpt ervoor te zorgen dat onderdelen zowel produceerbaar als geoptimaliseerd zijn voor het FDM-proces.

Geautomatiseerde vs. Handmatige Ondersteuningsplaatsing

In Fused Deposition Modeling (FDM) zijn ondersteuningsstructuren essentieel voor het fabriceren van overhangen, bruggen en complexe geometrieën die niet rechtstreeks op het bouwplatform kunnen worden geprint. De plaatsing van deze ondersteuningen kan handmatig door de gebruiker of automatisch door snijsoftware worden beheerd, waarbij elke aanpak distinctieve voordelen en uitdagingen biedt.

Geautomatiseerde ondersteuningsplaatsing is de standaardmodus in de meeste moderne FDM-snijssoftware. Hier analyseert de software algoritmisch het 3D-model, identificeert het gebieden die ondersteuning vereisen op basis van overhanghoeken en brugafstanden, en genereert ondersteuningsstructuren dienovereenkomstig. Dit proces is zeer efficiënt, vermindert de behoefte aan gebruikersinterventie en zorgt ervoor dat zelfs beginnende gebruikers succesvolle prints kunnen realiseren. Geautomatiseerde generatie van ondersteuningen is vooral waardevol voor complexe of organische vormen, waarbij handmatige identificatie van alle noodzakelijke ondersteuningsgebieden tijdrovend en foutgevoelig zou zijn. Vooraanstaande FDM-printerfabrikanten en softwareontwikkelaars, zoals Ultimaker en Stratasys, hebben geavanceerde ondersteuningsalgoritmen geïntegreerd in hun platforms, waarmee aanpasbare parameters zoals ondersteuningdichtheid, patroon en interface-lagen mogelijk zijn om zowel printkwaliteit als gemak van verwijdering te optimaliseren.

Echter, geautomatiseerde ondersteuningsplaatsing komt met nadelen. Algoritmen kunnen meer ondersteuningsmateriaal genereren dan nodig is, wat het materiaalverbruik, de printtijd en de nabehandelingsinspanning verhoogt. In sommige gevallen kunnen ondersteuningen op moeilijk te verwijderen gebieden worden geplaatst of het risico lopen om delicate kenmerken tijdens verwijdering te beschadigen. Om deze problemen aan te pakken, bieden veel snijhulpmiddelen handmatige ondersteuningsplaatsing als optie. Deze aanpak geeft gebruikers gedetailleerde controle over waar ondersteuningen worden gegenereerd, zodat ze ondersteuningsstructuren kunnen toevoegen, verwijderen of aanpassen op basis van hun kennis van de geometrie van het onderdeel en de beoogde functie. Handmatige plaatsing is vooral nuttig voor ervaren gebruikers die ondersteuning willen minimaliseren, kritieke oppervlakken willen beschermen of gemakkelijkere nabehandeling willen faciliteren.

De keuze tussen geautomatiseerde en handmatige ondersteuningsplaatsing hangt vaak af van de complexiteit van het onderdeel, de expertise van de gebruiker en de beoogde toepassing. Voor snelle prototyping of wanneer standaard geometrieën worden geprint, zijn geautomatiseerde ondersteuningen doorgaans voldoende en tijdbesparend. Voor functionele prototypes, eindproducten of modellen met ingewikkelde details kan handmatige tussenkomst betere resultaten opleveren door littekens te verminderen en de oppervlakteafwerking te verbeteren. Sommige geavanceerde snijplatforms, zoals die van Ultimaker, bieden hybride workflows, waarmee gebruikers kunnen beginnen met geautomatiseerde ondersteuning en deze vervolgens handmatig kunnen aanpassen waar nodig.

Uiteindelijk geeft de integratie van zowel geautomatiseerde als handmatige ondersteuningsplaatsingtools in FDM-workflows gebruikers de mogelijkheid om efficiëntie, materiaalverbruik en printkwaliteit in balans te brengen, afgestemd op de specifieke eisen van elk project.

Ondersteuningsverwijdertechnieken en Nabehandeling

Ondersteuningsstructuren zijn essentieel in Fused Deposition Modeling (FDM) om de fabricage van overhangen, bruggen en complexe geometrieën mogelijk te maken die anders onmogelijk te printen zouden zijn. Echter, zodra het printproces is voltooid, moeten deze ondersteuningen worden verwijderd om het gewenste uiteindelijke onderdeel te bereiken. De verwijdering en nabehandeling van FDM-ondersteuningsstructuren omvatten verschillende technieken, elk met hun eigen voordelen, beperkingen en beste gebruiksscenario’s.

De meest voorkomende techniek voor het verwijderen van ondersteuningen is handmatige verwijdering. Dit houdt in dat het ondersteuningsmateriaal fysiek van het geprinte onderdeel wordt afgebroken met behulp van gereedschap zoals tangen, snijders of spatels. Handmatige verwijdering is eenvoudig en kosteneffectief, vooral voor eenvoudige geometrieën en wanneer hetzelfde materiaal voor zowel het onderdeel als de ondersteuningen wordt gebruikt. Echter, het kan arbeidsintensief zijn en kan oppervlakte-imperfecties of schade aan delicate kenmerken veroorzaken als het niet zorgvuldig wordt uitgevoerd.

Voor complexere prints of wanneer een hogere oppervlaktekwaliteit vereist is, worden oplosbare ondersteuningen vaak gebruikt. FDM-printers die zijn uitgerust met dual-extruders kunnen het model in één materiaal (bijv. PLA of ABS) printen en de ondersteuningen in een wateroplosbaar materiaal zoals PVA (polyvinylalcohol) of een chemisch oplosbaar materiaal zoals HIPS (hoog-impact polystyreen), dat oplost in limonene. Na het printen wordt het onderdeel ondergedompeld in water of het geschikte oplosmiddel, waardoor het ondersteuningsmateriaal oplost zonder mechanische tussenkomst. Deze techniek is bijzonder voordelig voor ingewikkelde interne holtes en delicate kenmerken, omdat het het risico van schade minimaliseert en de oppervlakteafwerking verbetert. Vooraanstaande FDM-printerfabrikanten zoals Ultimaker en Stratasys bieden systemen en materialen die specifiek zijn ontworpen voor toepassingen met oplosbare ondersteuningen.

Na het verwijderen van de ondersteuning zijn nabehandelings stappen vaak nodig om de gewenste oppervlaktekwaliteit en dimensionale nauwkeurigheid te bereiken. Deze stappen kunnen schuren, vijlen of polijsten omvatten om gebieden waar ondersteuningen waren bevestigd te verzachten. In sommige gevallen kan chemische gladstrijk (bijv. aceton damp voor ABS) worden gebruikt om het oppervlak verder te verfijnen. Daarnaast zijn reinigen en drogen belangrijk om eventuele resterende ondersteuningsmaterialen of oplosmiddelen te verwijderen, vooral bij het gebruik van oplosbare ondersteuningen.

De keuze van de techniek voor verwijdering van ondersteuningen en nabehandeling hangt af van factoren zoals de geometrie van het onderdeel, materiaalcompatibiliteit, vereiste oppervlakteafwerking en beschikbare apparatuur. Goede planning en selectie van ondersteuningsstrategieën tijdens de ontwerp- en snijstages kunnen de nabewerkingstijd aanzienlijk verminderen en de algehele kwaliteit van FDM-geprinte onderdelen verbeteren. Organisaties zoals ASTM International bieden normen en richtlijnen voor de nabehandeling van additieve productie, wat helpt om consistentie en kwaliteit in eindproducten te waarborgen.

Impact van Ondersteuningen op Oppervlakteafwerking en Nauwkeurigheid

In Fused Deposition Modeling (FDM) zijn ondersteuningsstructuren essentieel voor de fabricage van overhangen, bruggen en complexe geometrieën die niet rechtstreeks op het bouwplatform kunnen worden geprint. Echter, de aanwezigheid en daaropvolgende verwijdering van deze ondersteuningen heeft een aanzienlijke invloed op de oppervlakteafwerking en dimensionale nauwkeurigheid van het uiteindelijke onderdeel.

Ondersteuningsstructuren worden doorgaans geprint met hetzelfde thermoplastische materiaal als het hoofdonderdeel of, in dual-extrusiesystemen, met een speciaal oplosbaar ondersteuningsmateriaal. Wanneer ondersteuningen met hetzelfde materiaal worden geprint, resulteert hun interface met het onderdeel vaak in een ruwere oppervlakteafwerking. Dit komt door het laag-voor-laag depositieproces, waarbij de ondersteunde oppervlakken zichtbare laaglijnen, verhoogde oppervlakteruwheid en af en toe materia restelen na de verwijdering van de ondersteuning kunnen vertonen. Zelfs bij oplosbare ondersteuningen, zoals die gemaakt van polyvinylalcohol (PVA) of hoogimpactpolystyreen (HIPS), kan het oplosproces kleine oppervlakte-imperfecties achterlaten of kan nabehandeling nodig zijn om een gladde afwerking te bereiken.

De impact op de oppervlakteafwerking is het meest uitgesproken op naar beneden gerichte oppervlakken of die in direct contact met ondersteuningen. Deze gebieden vereisen vaak aanvullende nabehandeling, zoals schuren of chemische gladstrijk, om overeen te komen met de kwaliteit van niet-ondersteunde oppervlakken. De mate van ruwe oppervlakte hangt af van verschillende factoren, waaronder de ondersteuningsdichtheid, instellingen voor interface-lagen en de precisie van het extrusiesysteem van de printer. Fabrikanten zoals Ultimaker en Stratasys—beide toonaangevende ontwikkelaars van FDM-technologie—aanbevelen het optimaliseren van ondersteuningsparameters en het gebruik van oplosbare ondersteuningen waar mogelijk om oppervlaktefouten te minimaliseren.

De dimensionale nauwkeurigheid wordt ook beïnvloed door ondersteuningsstructuren. Het verwijderingsproces, of het nu mechanisch of chemisch is, kan leiden tot lichte vervorming of materiaalverlies bij de interface, vooral op kleine of delicate kenmerken. Dit is vooral relevant voor engineeringtoepassingen waar strikte toleranties vereist zijn. Volgens Stratasys kan zorgvuldige kalibratie van ondersteuningsinstellingen en het gebruik van geavanceerde snijsoftware helpen deze problemen te verhelpen, maar enige mate van dimensionale variatie is vaak onvermijdelijk.

Samenvattend, hoewel ondersteuningsstructuren onmisbaar zijn voor het uitbreiden van de ontwerpmogelijkheden van FDM, brengen ze uitdagingen met zich mee die betrekking hebben op oppervlakteafwerking en nauwkeurigheid. De keuze van ondersteuningsmateriaal, printerkalibratie en nabehandelingstechnieken spelen allemaal cruciale rollen in het bepalen van de uiteindelijke kwaliteit van FDM-geprinte onderdelen. Voortdurende ontwikkelingen in de chemie van ondersteuningsmaterialen en snijalgoritmen door organisaties zoals Ultimaker en Stratasys blijven de uitkomsten verbeteren, maar gebruikers moeten zich bewust blijven van de inherente afwegingen bij het ontwerpen voor FDM.

Innovaties in Oplosbare en Afneembare Ondersteuningen

Fused Deposition Modeling (FDM) is een veelgebruikte technologie voor additieve productie die objecten laag voor laag opbouwt met behulp van thermoplastische filamenten. Een kritisch aspect van FDM is het gebruik van ondersteuningsstructuren, die tijdelijke steigers bieden voor overhangende kenmerken en complexe geometrieën tijdens het printproces. Traditioneel worden deze ondersteuningen gemaakt van hetzelfde materiaal als het geprinte onderdeel en vereisen ze handmatige verwijdering, wat arbeidsintensief kan zijn en delicate oppervlakken kan beschadigen. Recente innovaties in oplosbare en afneembare ondersteuningsmaterialen hebben de efficiëntie, oppervlaktekwaliteit en ontwerpvrijheid in FDM-printen aanzienlijk verbeterd.

Oplosbare ondersteuningen vertegenwoordigen een grote vooruitgang in FDM-technologie. Deze ondersteuningen worden geprint met materialen die selectief in specifieke oplosmiddelen kunnen worden opgelost, waardoor het primaire onderdeel intact blijft. Veelvoorkomende oplosbare materialen zijn polyvinylalcohol (PVA) en hoog-impact polystyreen (HIPS). PVA is wateroplosbaar, waardoor het ideaal is voor gebruik met standaard thermoplasten zoals PLA, terwijl HIPS oplost in limonene en vaak wordt gecombineerd met ABS. Het gebruik van dual-extrusie FDM-printers maakt het mogelijk om bouw- en ondersteuningsmaterialen gelijktijdig te deponeren, waardoor de creatie van ingewikkelde interne holtes en complexe overhangen mogelijk is die met traditionele afneembare structuren onmogelijk zouden zijn om schoon te ondersteunen. Deze technologie is bijzonder waardevol voor engineeringprototypes, biomedische modellen en educatieve toepassingen waarbij precisie en oppervlakteafwerking van groot belang zijn. Vooraanstaande FDM-printerfabrikanten zoals Stratasys en Ultimaker hebben gepatenteerde oplosbare ondersteuningsfilamenten en compatibele hardware ontwikkeld om dit proces te stroomlijnen.

Afneembare ondersteuningen zijn daarentegen ontworpen voor eenvoudige handmatige verwijdering zonder het gebruik van oplosmiddelen. Deze ondersteuningen worden doorgaans geprint met een materiaal dat een lagere hechting heeft aan het bouwmateriaal, waardoor ze schoon kunnen worden afgeknipt na het printen. Innovaties in afneembare ondersteuningsmaterialen richten zich op het optimaliseren van de balans tussen sterke ondersteuning tijdens het printen en gemakkelijke verwijdering na printen. Bijvoorbeeld, sommige fabrikanten hebben ondersteuningsfilamenten ontwikkeld met op maat gemaakte mechanische eigenschappen en oppervlaktestructuren om littekens te minimaliseren en de afwerking van de ondersteunde oppervlakken te verbeteren. Deze aanpak is vooral nuttig voor snelle prototyping en functionele onderdelen waar de nabehandelingstijd geminimaliseerd moet worden.

De voortdurende ontwikkeling van zowel oplosbare als afneembare ondersteuningen breidt de mogelijkheden van FDM-technologie uit. Door de productie van complexere geometrieën met verbeterde oppervlaktekwaliteit en verminderde nabehandeling mogelijk te maken, helpen deze innovaties de adoptie van FDM in industrieën variërend van de lucht- en ruimtevaart tot de gezondheidszorg te stimuleren. Organisaties zoals ASTM International werken ook aan het standaardiseren van materialen en processen, wat de integratie van geavanceerde ondersteuningsstrategieën in workflows voor additieve productie verder ondersteunt.

Toekomstige Trends en Uitdagingen in FDM Ondersteuningsstructuren

Fused Deposition Modeling (FDM) is een van de meest breed geaccepteerde additieve productietechnologieën geworden, vooral voor prototyping en productie van functionele onderdelen. Een kritisch aspect van FDM is het gebruik van ondersteuningsstructuren, die de fabricage van complexe geometrieën mogelijk maken door tijdelijke steigers te bieden voor overhangende kenmerken. Naarmate de technologie vordert, komen er verschillende toekomstige trends en uitdagingen naar voren in de ontwikkeling en toepassing van FDM-ondersteuningsstructuren.

Een belangrijke trend is de vooruitgang in de formuleringen van ondersteuningsmaterialen. Traditionele FDM-systemen gebruiken vaak hetzelfde thermoplastische materiaal voor zowel het onderdeel als de ondersteuningen, wat de nabehandeling kan compliceren. De introductie van oplosbare ondersteuningsmaterialen, zoals die op basis van polyvinylalcohol (PVA) of hoog-impact polystyreen (HIPS), heeft eenvoudigere verwijdering en verbeterde oppervlakteafwerking mogelijk gemaakt. Voortdurend onderzoek richt zich op het ontwikkelen van nieuwe ondersteuningsmaterialen die niet alleen gemakkelijker op te lossen of te detacheren zijn, maar ook milieuvriendelijk en compatibel met een breder scala aan bouwmaterialen. Organisaties zoals Stratasys, een pionier in FDM-technologie, blijven in dit gebied innoveren en bieden gepatenteerde oplosbare ondersteuningen voor hun industriële printers.

Een andere trend is de evolutie van software-algoritmen voor ondersteuningsgeneratie. Moderne snijsoftware maakt steeds meer gebruik van kunstmatige intelligentie en geavanceerde computationele geometrie om de plaatsing van ondersteuningen te optimaliseren, het materiaalgebruik te minimaliseren en de printtijd te verkorten. Deze algoritmen zijn bedoeld om ondersteuningen te genereren die structureel voldoende zijn, maar gemakkelijk te verwijderen en die littekens op het voltooide onderdeel minimaliseren. Open-source gemeenschappen en bedrijven zoals UltiMaker (voorheen Ultimaker), een toonaangevende fabrikant van FDM-printers en software, staan aan de voorhoede van de ontwikkeling van deze intelligente ondersteuningsoplossingen.

Ondanks deze vooruitgangen blijven er verschillende uitdagingen bestaan. De verwijdering van ondersteuningsstructuren, vooral uit ingewikkelde interne holtes, blijft arbeidsintensief en kan het risico met zich meebrengen om delicate kenmerken te beschadigen. Bovendien verhoogt het gebruik van ondersteuningsmaterialen zowel de kosten als de ecologische voetafdruk van FDM-printen, vooral wanneer niet-recyclebare of niet-afbreekbare materialen worden gebruikt. Er is ook behoefte aan verbeterde normen en richtlijnen voor ondersteuningsontwerp, aangezien de optimale strategie aanzienlijk kan variëren afhankelijk van de printer, het materiaal en de geometrie van het onderdeel.

In de toekomst zullen waarschijnlijk de integratie van multi-materiaalprinten, verdere automatisering van ondersteuningsverwijdering en de ontwikkeling van recycleerbare of herbruikbare ondersteuningsmaterialen het toekomstlandschap van FDM-ondersteuningsstructuren vormgeven. Samenwerking tussen printerfabrikanten, materiaalkundigen en standaardorganisaties zoals ASTM International zal essentieel zijn om deze uitdagingen aan te pakken en nieuwe mogelijkheden in de additieve productie te ontsluiten.

Bronnen & Verwijzingen

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- UltiMaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International