Dominando Estruturas de Suporte em Modelagem por Deposição Fundida (FDM): Estratégias, Inovações e Melhores Práticas para Resultados Superiores em Impressão 3D. Descubra como suportes otimizados podem transformar a qualidade e eficiência da sua impressão.

- Introdução às Estruturas de Suporte em FDM

- A Ciência por Trás da Geração de Suporte

- Tipos de Estruturas de Suporte na Impressão FDM

- Seleção de Materiais para Suportes Eficazes

- Projetando para Uso Mínimo de Suporte

- Colocação de Suporte Automatizada vs. Manual

- Técnicas de Remoção de Suporte e Pós-processamento

- Impacto dos Suportes na Acabamento de Superfície e Precisão

- Inovações em Suportes Solúveis e Breakaway

- Tendências Futuras e Desafios nas Estruturas de Suporte em FDM

- Fontes & Referências

Introdução às Estruturas de Suporte em FDM

A Modelagem por Deposição Fundida (FDM) é uma tecnologia de manufatura aditiva amplamente adotada que constrói objetos camada por camada através da extrusão de materiais termoplásticos. Um dos desafios inerentes ao FDM é a fabricação de geometrias complexas, especialmente aquelas que apresentam saliências, pontes ou cavidades internas intrincadas. Para enfrentar esses desafios, estruturas de suporte são empregadas durante o processo de impressão. Esses andaimes temporários fornecem estabilidade mecânica a características salientes ou isoladas, garantindo precisão dimensional e evitando deformação ou colapso durante a fabricação.

As estruturas de suporte em FDM são tipicamente geradas automaticamente por software de fatiamento, que analisa o modelo 3D e identifica regiões que não possuem material subjacente suficiente para uma deposição apropriada. Os materiais de suporte mais comuns são os mesmos termoplásticos usados para a peça principal, como ácido poliláctico (PLA) ou estireno acrilonitrilo butadieno (ABS). No entanto, sistemas FDM avançados podem utilizar materiais de suporte solúveis dedicados, como álcool polivinílico (PVA) ou poliestireno de alto impacto (HIPS), que podem ser dissolvidos após a impressão, permitindo a criação de estruturas mais complexas e delicadas sem a necessidade de remoção manual.

O design e a implementação de estruturas de suporte são críticos para o sucesso da impressão FDM. Suportes mal projetados podem levar a defeitos na superfície, aumento do consumo de material e tempos de pós-processamento mais longos. Em contraste, estratégias de suporte otimizadas minimizam o uso de material, reduzem o tempo de impressão e facilitam a remoção, tudo isso mantendo a integridade do objeto impresso. A escolha do padrão de suporte, densidade e camadas de interface são parâmetros essenciais que influenciam a eficácia e a removibilidade dos suportes.

Organizações líderes na área, como a Stratasys — a desenvolvedora original da tecnologia FDM — têm sido pioneiras em soluções de hardware e software para melhorar a geração e remoção de suportes. Comunidades de código aberto e empresas como a UltiMaker (anteriormente Ultimaker) também contribuíram significativamente desenvolvendo software de fatiamento com opções de suporte personalizáveis, permitindo que os usuários adaptem as estruturas de suporte a aplicações e materiais específicos.

Em resumo, as estruturas de suporte são um aspecto essencial da impressão 3D em FDM, permitindo a realização de designs complexos que, de outra forma, seriam impossíveis de imprimir. Avanços contínuos na química de materiais de suporte, algoritmos de fatiamento e hardware de impressoras continuam a expandir as capacidades e a eficiência da tecnologia FDM, tornando-a cada vez mais acessível tanto para usuários industriais quanto de mesa.

A Ciência por Trás da Geração de Suporte

A Modelagem por Deposição Fundida (FDM) é uma técnica de manufatura aditiva amplamente adotada que constrói objetos camada por camada através da extrusão de materiais termoplásticos. Um dos desafios críticos no FDM é a fabricação de características salientes e geometrias complexas, que requerem estruturas de suporte temporárias para evitar deformação, queda ou colapso durante a impressão. A ciência por trás da geração de suporte em FDM envolve uma combinação de ciência dos materiais, geometria computacional e engenharia de processos.

As estruturas de suporte em FDM são tipicamente geradas sempre que a peça impressa possui saliências que excedem um determinado ângulo — comumente cerca de 45 graus em relação à vertical — onde o filamento extrudado não teria material subjacente suficiente para uma adesão adequada. O software de fatiamento, que traduz modelos 3D em instruções para a máquina, analisa a geometria da peça e identifica automaticamente as regiões que requerem suporte. Algoritmos geram, então, andaimes de suporte, que normalmente são impressos em um padrão de grade, árvore ou linear, otimizados tanto para estabilidade quanto para facilidade de remoção.

O material usado para estruturas de suporte pode ser o mesmo que o material do modelo (sistemas de extrusão única) ou um material diferente, frequentemente solúvel em água, em sistemas de extrusão dupla. Suportes solúveis em água, como os feitos de álcool polivinílico (PVA) ou poliestireno de alto impacto (HIPS), possibilitam a criação de cavidades internas intrincadas e saliências complexas, pois podem ser dissolvidos após a impressão sem danificar a peça principal. Essa abordagem é particularmente valiosa em pesquisa, prototipagem e aplicações industriais onde a liberdade geométrica é essencial.

O design e a colocação de estruturas de suporte são influenciados por vários fatores, incluindo as propriedades mecânicas do material de suporte, a adesão entre suporte e modelo, e a facilidade de pós-processamento. Softwares de fatiamento avançados permitem que os usuários personalizem a densidade de suporte, padrão e camadas de interface para equilibrar a confiabilidade da impressão com a eficiência do material e a qualidade do acabamento da superfície. Por exemplo, suportes mais densos oferecem maior estabilidade, mas são mais difíceis de remover e consomem mais material, enquanto suportes esparsos são mais fáceis de soltar, mas podem não oferecer suporte adequado a características complexas.

Pesquisas e desenvolvimentos em estratégias de suporte FDM estão em andamento, com organizações como o Instituto Nacional de Padrões e Tecnologia (NIST) e a ASTM International contribuindo para a padronização e otimização de processos de manufatura aditiva. Esses esforços visam melhorar a previsibilidade, repetibilidade e eficiência da geração de suportes, expandindo, em última análise, as capacidades da tecnologia FDM para aplicações industriais e científicas.

Tipos de Estruturas de Suporte na Impressão FDM

A Modelagem por Deposição Fundida (FDM) é uma tecnologia de manufatura aditiva amplamente utilizada que constrói objetos camada por camada através da extrusão de materiais termoplásticos. Durante o processo de impressão, saliências, pontes e geometrias complexas frequentemente requerem estruturas de suporte temporárias para garantir precisão dimensional e evitar deformação. O design e a seleção de estruturas de suporte são críticos para a qualidade de impressão, eficiência de material e facilidade de pós-processamento. Existem vários tipos de estruturas de suporte comumente usadas na impressão FDM, cada uma com características e aplicações distintas.

- Suportes Lineares/Grid: O tipo mais prevalente, os suportes lineares ou em grade, consistem em um padrão semelhante a uma grade que proporciona estabilidade mecânica robusta para características salientes. Esses suportes são tipicamente gerados automaticamente por software de fatiamento e são fáceis de remover após a impressão. Sua estrutura regular oferece um equilíbrio entre força de suporte e uso de material, tornando-os adequados para a maioria das aplicações FDM de uso geral.

- Suportes em Forma de Árvore: Inspirados na estrutura ramificada das árvores, esses suportes utilizam material mínimo, crescendo a partir da plataforma de construção e se ramificando para apoiar saliências apenas onde necessário. Os suportes em forma de árvore são especialmente vantajosos para formas complexas ou orgânicas, pois reduzem o consumo de material e minimizam marcas na peça impressa. Essa abordagem é comumente encontrada em software de fatiamento avançado e é particularmente útil para modelos com geometrias intrincadas.

- Suportes Personalizados/Manuais: Alguns usuários avançados optam por projetar suportes personalizados adaptados a requisitos específicos do modelo. Esse método permite uma colocação precisa e otimização, reduzindo o esforço de pós-processamento e melhorando o acabamento da superfície. Suportes personalizados são frequentemente usados em ambientes profissionais ou de pesquisa, onde a qualidade da peça é fundamental.

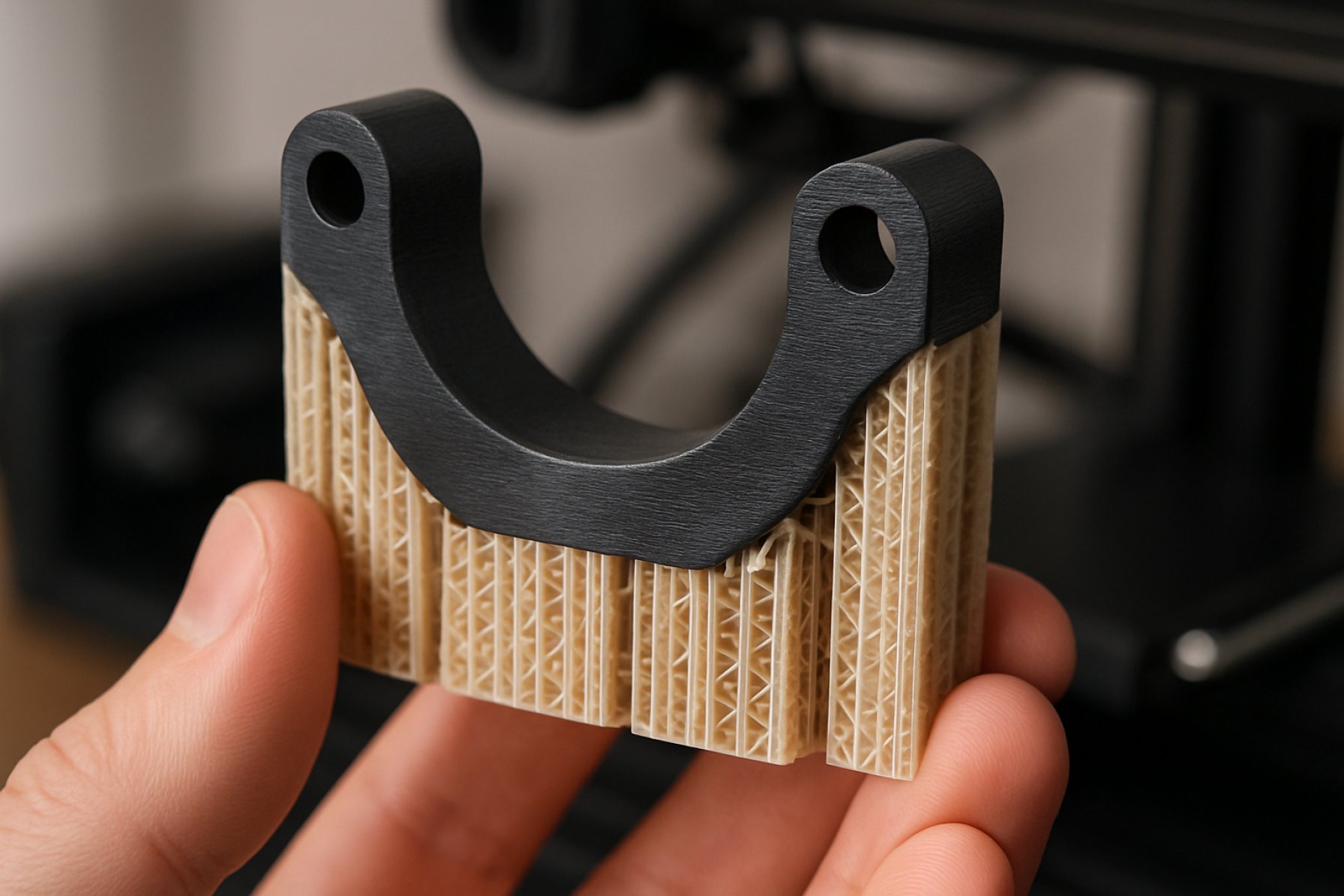

- Suportes Breakaway: Estes são projetados para serem facilmente removidos à mão ou com ferramentas simples após a impressão. Suportes breakaway são tipicamente feitos do mesmo material que a impressão principal e são projetados para se soltar de forma limpa, deixando resíduos mínimos. Eles são amplamente utilizados para protótipos e peças funcionais onde a facilidade de remoção é importante.

- Suportes Solúveis: Para impressões mais complexas, especialmente aquelas com cavidades internas ou detalhes intrincados, suportes solúveis feitos de materiais como álcool polivinílico (PVA) ou poliestireno de alto impacto (HIPS) são empregados. Esses suportes são impressos juntamente com o material principal e podem ser dissolvidos em água ou um solvente adequado, permitindo a criação de peças com geometrias que, de outra forma, seriam impossíveis de suportar de forma limpa com estruturas breakaway tradicionais. Essa técnica é suportada por impressoras FDM de dupla extrusão e é comumente utilizada em ambientes profissionais e educacionais.

A escolha da estrutura de suporte na impressão FDM depende de fatores como complexidade do modelo, compatibilidade de materiais, capacidades da impressora e acabamento de superfície desejado. Organizações líderes em manufatura aditiva, como Stratasys e Ultimaker, fornecem diretrizes abrangentes e ferramentas de software para ajudar os usuários a otimizar estratégias de suporte para várias aplicações. À medida que a tecnologia FDM evolui, inovações no design de estruturas de suporte continuam a aprimorar a qualidade da impressão, reduzir o desperdício de material e simplificar o pós-processamento.

Seleção de Materiais para Suportes Eficazes

A seleção de materiais é um fator crítico na eficácia das estruturas de suporte para a Modelagem por Deposição Fundida (FDM), uma tecnologia de manufatura aditiva amplamente utilizada. A escolha do material de suporte influencia diretamente a qualidade de impressão, a facilidade de pós-processamento e a gama de geometrias que podem ser fabricadas com sucesso. No FDM, as estruturas de suporte são andaimes temporários que sustentam saliências, pontes e características complexas durante o processo de impressão, prevenindo deformação ou colapso da peça.

A abordagem mais comum é usar o mesmo material termoplástico tanto para o modelo quanto para seus suportes, como o ácido poliláctico (PLA) ou o estireno acrilonitrilo butadieno (ABS). Este método é econômico e direto, mas pode complicar o pós-processamento, já que os suportes devem ser removidos mecanicamente, o que arrisca danificar características delicadas. A compatibilidade do material de suporte e do material do modelo é essencial para garantir uma adesão adequada durante a impressão e uma separação limpa posteriormente.

Para resolver esses desafios, impressoras FDM de dupla extrusão permitem o uso de materiais de suporte dedicados que diferem do material do modelo. Polímeros solúveis em água, como o álcool polivinílico (PVA) e materiais solúveis em álcalis, como o poliestireno de alto impacto (HIPS), são escolhas populares. O PVA é compatível com o PLA e se dissolve em água, permitindo uma remoção fácil sem intervenção mecânica. O HIPS, por outro lado, é frequentemente combinado com ABS e pode ser dissolvido em limoneno, um solvente suave. Esses suportes solúveis são particularmente vantajosos para geometrias intrincadas e cavidades internas, onde a remoção manual seria impraticável ou impossível.

A seleção do material também depende da compatibilidade térmica e química entre os materiais de suporte e modelo. Por exemplo, a temperatura de impressão do suporte deve estar alinhada com a do modelo para evitar deformações ou adesão inadequada. Além disso, o material de suporte escolhido não deve afetar negativamente o acabamento da superfície da peça impressa. Alguns sistemas FDM avançados oferecem materiais de suporte proprietários projetados para desempenho ideal com polímeros de modelo específicos, ampliando ainda mais a gama de geometrias imprimíveis e melhorando a confiabilidade do processo.

Organizações como a Stratasys, um dos principais fabricantes de impressoras e materiais FDM, desenvolveram uma variedade de materiais de suporte adaptados para diferentes termoplásticos de engenharia, incluindo opções breakaway e solúveis. A ASTM International também fornece padrões e diretrizes para materiais de manufatura aditiva, garantindo consistência e qualidade em toda a indústria.

Em resumo, a seleção eficaz do material da estrutura de suporte em FDM é um equilíbrio entre imprimibilidade, removibilidade, compatibilidade e a qualidade de superfície desejada da peça final. Avanços na ciência dos materiais e na tecnologia das impressoras continuam a expandir as opções disponíveis, permitindo impressões FDM mais complexas e de maior qualidade.

Projetando para Uso Mínimo de Suporte

Na Modelagem por Deposição Fundida (FDM), as estruturas de suporte são essenciais para imprimir saliências, pontes e geometrias complexas que não podem ser fabricadas camada por camada sem material adicional abaixo delas. No entanto, o uso excessivo de suportes aumenta o consumo de material, o tempo de impressão e o esforço de pós-processamento. Portanto, projetar para um uso mínimo de suporte é um aspecto crítico da impressão FDM eficiente.

O primeiro passo para minimizar os requisitos de suporte é compreender as limitações da tecnologia FDM. A maioria das impressoras FDM pode imprimir com confiabilidade saliências de até 45 graus da vertical sem suporte, embora esse limite possa variar dependendo do material, refrigeração e calibração da impressora. Ao orientar as peças de modo que as saliências não excedam esse ângulo, os projetistas podem muitas vezes eliminar a necessidade de suportes completamente. Além disso, o “bridging” — impressão de extensões horizontais entre dois pontos — pode ser alcançado em curtas distâncias sem suporte, especialmente ao usar configurações de impressão otimizadas e materiais com boas características de bridging.

Outra estratégia eficaz é dividir modelos complexos em múltiplos componentes que podem ser impressos separadamente e montados após a impressão. Essa abordagem permite que cada parte seja orientada para ter saliências mínimas e requisitos de suporte. Incorporar recursos autossustentáveis, como chanfros ou arestas arredondadas, em vez de saliências agudas, reduz ainda mais a necessidade de suportes. Por exemplo, substituir uma saliência de 90 graus por um chanfro de 45 graus pode tornar o recurso imprimível sem material adicional.

Os projetistas também devem considerar o uso de configurações de interface de suporte e otimização de padrão disponíveis no software de fatiamento. Ajustando parâmetros como densidade de suporte, tipo de padrão e camadas de interface, é possível reduzir a quantidade de material de suporte, mantendo a qualidade da impressão. Alguns fatiadores avançados oferecem estruturas de suporte em forma de árvore ou orgânicas que utilizam menos material e são mais fáceis de remover do que suportes tradicionais em grade.

A seleção de materiais também desempenha um papel. Algumas impressoras FDM suportam dupla extrusão, permitindo o uso de materiais de suporte solúveis, como PVA ou HIPS. Embora isso não reduza a quantidade de material de suporte, pode facilitar significativamente o pós-processamento, especialmente para geometrias intrincadas. No entanto, a melhor prática continua sendo projetar peças que requeiram o mínimo de suporte possível, tanto por razões de sustentabilidade quanto de eficiência.

Organizações como a ASTM International e a Organização Internacional de Normalização (ISO) fornecem diretrizes e normas para design de manufatura aditiva, incluindo recomendações para minimizar estruturas de suporte em FDM. Cumprir com essas normas ajuda a garantir que as peças sejam tanto fabricáveis quanto otimizadas para o processo FDM.

Colocação de Suporte Automatizada vs. Manual

Na Modelagem por Deposição Fundida (FDM), as estruturas de suporte são essenciais para a fabricação de saliências, pontes e geometrias complexas que não podem ser impressas diretamente na plataforma de construção. A colocação desses suportes pode ser gerenciada manualmente pelo usuário ou automaticamente pelo software de fatiamento, cada abordagem oferecendo vantagens e desafios distintos.

Colocação de suporte automatizada é o modo padrão na maioria dos softwares de fatiamento FDM modernos. Aqui, o software analisa algoritmicamente o modelo 3D, identifica regiões que requerem suporte com base em ângulos de saliência e distâncias de bridging, e gera estruturas de suporte em conformidade. Esse processo é altamente eficiente, reduzindo a necessidade de intervenção do usuário e garantindo que até usuários novatos possam obter impressões bem-sucedidas. A geração automatizada de suportes é particularmente valiosa para formas complexas ou orgânicas, onde a identificação manual de todas as regiões de suporte necessárias seria demorada e propensa a erros. Fabricantes líderes de impressoras FDM e desenvolvedores de software, como a Ultimaker e a Stratasys, integraram algoritmos de suporte avançados em suas plataformas, permitindo parâmetros personalizáveis como densidade de suporte, padrão e camadas de interface para otimizar tanto a qualidade de impressão quanto a facilidade de remoção.

No entanto, a colocação de suporte automatizada não é isenta de desvantagens. Algoritmos podem gerar mais material de suporte do que o necessário, aumentando o consumo de material, o tempo de impressão e o esforço de pós-processamento. Em alguns casos, os suportes podem ser colocados em áreas que são difíceis de remover ou que arriscam danificar características delicadas durante a remoção. Para resolver esses problemas, muitas ferramentas de fatiamento oferecem opções de colocação de suporte manual. Essa abordagem dá aos usuários controle detalhado sobre onde os suportes são gerados, permitindo que eles adicionem, removam ou modifiquem estruturas de suporte com base em seu conhecimento da geometria da peça e da função pretendida. A colocação manual é especialmente útil para usuários experientes que buscam minimizar o uso de suporte, proteger superfícies críticas ou facilitar um pós-processamento mais fácil.

A escolha entre colocação de suporte automatizada e manual muitas vezes depende da complexidade da peça, da experiência do usuário e da aplicação pretendida. Para prototipagem rápida ou ao imprimir geometrias padrão, os suportes automatizados costumam ser suficientes e economizam tempo. Para protótipos funcionais, peças de uso final ou modelos com detalhes intrincados, a intervenção manual pode produzir melhores resultados, reduzindo marcas e melhorando o acabamento da superfície. Algumas plataformas de fatiamento avançadas, como as fornecidas pela Ultimaker, oferecem fluxos de trabalho híbridos, permitindo que os usuários comecem com suportes automatizados e, em seguida, ajustem manualmente conforme necessário.

Em última análise, a integração de ferramentas de colocação de suporte automatizada e manual nos fluxos de trabalho FDM capacita os usuários a equilibrar eficiência, uso de material e qualidade de impressão, adaptando-se às demandas específicas de cada projeto.

Técnicas de Remoção de Suporte e Pós-processamento

As estruturas de suporte são essenciais na Modelagem por Deposição Fundida (FDM) para permitir a fabricação de saliências, pontes e geometrias complexas que, de outra forma, seriam impossíveis de imprimir. No entanto, uma vez que o processo de impressão é concluído, esses suportes devem ser removidos para alcançar a peça final desejada. A remoção e o pós-processamento das estruturas de suporte FDM envolvem várias técnicas, cada uma com suas próprias vantagens, limitações e melhores cenários de uso.

A técnica mais comum de remoção de suporte é a remoção manual. Isso envolve quebrar fisicamente o material de suporte da peça impressa usando ferramentas como alicates, cortadores ou espátulas. A remoção manual é direta e econômica, especialmente para geometrias simples e ao usar o mesmo material para a peça e os suportes. No entanto, pode ser trabalhosa e pode deixar imperfeições na superfície ou danificar características delicadas se não for feita com cuidado.

Para impressões mais complexas ou quando uma maior qualidade de superfície é requerida, suportes solúveis são frequentemente utilizados. Impressoras FDM equipadas com extrusoras duplas podem imprimir a peça em um material (por exemplo, PLA ou ABS) e os suportes em um material solúvel em água, como PVA (álcool polivinílico) ou um material solúvel em química, como HIPS (poliestireno de alto impacto), que se dissolve em limoneno. Após a impressão, a peça é submersa em água ou no solvente apropriado, permitindo que o material de suporte se dissolva sem intervenção mecânica. Essa técnica é particularmente vantajosa para cavidades internas intrincadas e características delicadas, pois minimiza o risco de danos e melhora o acabamento da superfície. Fabricantes líderes de impressoras FDM, como a Ultimaker e a Stratasys, oferecem sistemas e materiais especificamente projetados para aplicações de suportes solúveis.

Após a remoção do suporte, etapas de pós-processamento são frequentemente necessárias para alcançar a qualidade de superfície e precisão dimensional desejadas. Essas etapas podem incluir lixamento, desbaste ou polimento para suavizar áreas onde os suportes estavam anexados. Em alguns casos, o alisamento químico (por exemplo, vapor de acetona para ABS) pode ser usado para refinar ainda mais a superfície. Além disso, limpar e secar é importante para remover quaisquer resíduos de material ou solvente, especialmente ao usar suportes solúveis.

A escolha da técnica de remoção de suporte e pós-processamento depende de fatores como a geometria da peça, compatibilidade de materiais, acabamento de superfície requerido e equipamentos disponíveis. O planejamento adequado e a seleção de estratégias de suporte durante as etapas de design e fatiamento podem reduzir significativamente o tempo de pós-processamento e melhorar a qualidade geral das peças impressas em FDM. Organizações como a ASTM International fornecem padrões e diretrizes para o pós-processamento de manufatura aditiva, ajudando a garantir consistência e qualidade nos produtos acabados.

Impacto dos Suportes na Acabamento de Superfície e Precisão

Na Modelagem por Deposição Fundida (FDM), as estruturas de suporte são essenciais para a fabricação de saliências, pontes e geometrias complexas que não podem ser impressas diretamente na plataforma de construção. No entanto, a presença e a subsequente remoção desses suportes influenciam significativamente o acabamento de superfície e a precisão dimensional da peça final.

As estruturas de suporte são tipicamente impressas usando o mesmo material termoplástico que a peça principal ou, em sistemas de dupla extrusão, com um material de suporte solúvel dedicado. Quando os suportes são impressos com o mesmo material, sua interface com a peça frequentemente resulta em um acabamento de superfície mais áspero. Isso se deve ao processo de deposição camada por camada, onde as superfícies suportadas podem apresentar linhas de camada visíveis, rugosidade de superfície aumentada e resíduos ocasionais de material após a remoção do suporte. Mesmo com suportes solúveis, como os feitos de álcool polivinílico (PVA) ou poliestireno de alto impacto (HIPS), o processo de dissolução pode deixar pequenas imperfeições na superfície ou exigir pós-processamento para alcançar um acabamento suave.

O impacto no acabamento da superfície é mais pronunciado em superfícies voltadas para baixo ou aquelas em contato direto com os suportes. Essas áreas frequentemente requerem pós-processamento adicional, como lixamento ou alisamento químico, para corresponder à qualidade das superfícies não suportadas. O grau de rugosidade da superfície depende de vários fatores, incluindo a densidade do suporte, configurações da camada de interface e a precisão do sistema de extrusão da impressora. Fabricantes como a Ultimaker e a Stratasys — ambos desenvolvedores líderes da tecnologia FDM — recomendam otimizar parâmetros de suporte e usar suportes solúveis sempre que possível para minimizar defeitos na superfície.

A precisão dimensional também é afetada pelas estruturas de suporte. O processo de remoção, seja mecânico ou químico, pode causar deformação menor ou perda de material na interface, especialmente em características pequenas ou delicadas. Isso é particularmente relevante para aplicações de engenharia onde são necessárias tolerâncias apertadas. De acordo com a Stratasys, uma calibração cuidadosa das configurações de suporte e o uso de software de fatiamento avançado podem ajudar a mitigar esses problemas, mas algum grau de variação dimensional é muitas vezes inevitável.

Em resumo, embora as estruturas de suporte sejam indispensáveis para expandir as possibilidades de design do FDM, elas introduzem desafios relacionados ao acabamento superficial e à precisão. A escolha do material de suporte, a calibração da impressora e as técnicas de pós-processamento desempenham todos papéis críticos na determinação da qualidade final das peças impressas em FDM. Avanços contínuos na química dos materiais de suporte e algoritmos de fatiamento por organizações como a Ultimaker e a Stratasys continuam a melhorar os resultados, mas os usuários devem permanecer cientes das trocas inerentes ao projetar para FDM.

Inovações em Suportes Solúveis e Breakaway

A Modelagem por Deposição Fundida (FDM) é uma tecnologia de manufatura aditiva amplamente adotada que constrói objetos camada por camada utilizando filamentos termoplásticos. Um aspecto crítico do FDM é o uso de estruturas de suporte, que fornecem andaimes temporários para características salientes e geometrias complexas durante o processo de impressão. Tradicionalmente, esses suportes são feitos do mesmo material que a peça impressa e requerem remoção manual, o que pode ser trabalhoso e arriscar danificar superfícies delicadas. Inovações recentes em materiais de suporte solúveis e breakaway melhoraram significativamente a eficiência, qualidade da superfície e liberdade de design na impressão FDM.

Suportes solúveis representam um grande avanço na tecnologia FDM. Esses suportes são impressos utilizando materiais que podem ser dissolvidos seletivamente em solventes específicos, deixando a peça principal intacta. Materiais solúveis comuns incluem o álcool polivinílico (PVA) e o poliestireno de alto impacto (HIPS). O PVA é solúvel em água, tornando-o ideal para uso com termoplásticos padrão como o PLA, enquanto o HIPS se dissolve em limoneno e geralmente é combinado com ABS. O uso de impressoras FDM de dupla extrusão permite a deposição simultânea de materiais de impressão e suporte, permitindo a criação de cavidades internas intrincadas e saliências complexas que seriam impossíveis de suportar limpidamente com estruturas breakaway tradicionais. Esta tecnologia é particularmente valiosa para protótipos de engenharia, modelos biomédicos e aplicações educacionais onde precisão e acabamento de superfície são fundamentais. Fabricantes líderes de impressoras FDM, como a Stratasys e a Ultimaker, desenvolveram filamentos de suporte solúveis proprietários e hardware compatível para agilizar esse processo.

Os suportes breakaway, por outro lado, são projetados para remoção manual fácil sem a necessidade de solventes. Esses suportes são tipicamente impressos com um material que possui menor adesão ao material de construção, permitindo que se quebrem facilmente após a impressão. Inovações em materiais de suporte breakaway focam em otimizar o equilíbrio entre suporte forte durante a impressão e facilidade de remoção após a impressão. Por exemplo, alguns fabricantes desenvolveram filamentos de suporte com propriedades mecânicas e química de superfície personalizadas para minimizar marcas e melhorar o acabamento das superfícies suportadas. Esta abordagem é especialmente útil para protótipos rápidos e partes funcionais onde o tempo de pós-processamento deve ser minimizado.

O desenvolvimento contínuo de suportes solúveis e breakaway está expandindo as capacidades da tecnologia FDM. Ao permitir a produção de geometrias mais complexas com qualidade de superfície melhorada e pós-processamento reduzido, essas inovações estão ajudando a impulsionar a adoção do FDM em indústrias que vão da aeroespacial à saúde. Organizações como a ASTM International também estão trabalhando para padronizar materiais e processos, apoiando ainda mais a integração de estratégias de suporte avançadas nos fluxos de trabalho de manufatura aditiva.

Tendências Futuras e Desafios nas Estruturas de Suporte em FDM

A Modelagem por Deposição Fundida (FDM) tornou-se uma das tecnologias de manufatura aditiva mais adotadas, particularmente para prototipagem e produção de peças funcionais. Um aspecto crítico do FDM é o uso de estruturas de suporte, que possibilitam a fabricação de geometrias complexas fornecendo andaimes temporários para características salientes. À medida que a tecnologia amadurece, várias tendências e desafios futuros estão emergindo no desenvolvimento e aplicação de estruturas de suporte em FDM.

Uma tendência significativa é o avanço das formulações de materiais de suporte. Sistemas FDM tradicionais costumam usar o mesmo termoplástico tanto para a peça quanto para seus suportes, o que pode complicar o pós-processamento. A introdução de materiais de suporte solúveis, como aqueles à base de álcool polivinílico (PVA) ou poliestireno de alto impacto (HIPS), possibilitou uma remoção mais fácil e um acabamento de superfície melhor. Pesquisas em andamento estão focadas no desenvolvimento de novos materiais de suporte que não apenas sejam mais fáceis de dissolver ou remover, mas também sejam ambientalmente amigáveis e compatíveis com uma gama mais ampla de materiais de construção. Organizações como a Stratasys, pioneira na tecnologia FDM, continuam a inovar nesta área, oferecendo suportes solúveis proprietários para suas impressoras industriais.

Outra tendência é a evolução de algoritmos de software para geração de suporte. Softwares de fatiamento modernos estão cada vez mais utilizando inteligência artificial e geometria computacional avançada para otimizar a colocação de suportes, minimizar o uso de material e reduzir o tempo de impressão. Esses algoritmos têm como objetivo gerar suportes que sejam estruturalmente suficientes, mas fáceis de remover, e que minimizem marcas na peça final. Comunidades de código aberto e empresas como a UltiMaker (anteriormente Ultimaker), um fabricante líder de impressoras e software FDM, estão na vanguarda do desenvolvimento dessas soluções de suporte inteligentes.

Apesar desses avanços, vários desafios persistem. A remoção de estruturas de suporte, especialmente de cavidades internas intrincadas, continua a ser trabalhosa e pode arriscar danificar características delicadas. Além disso, o uso de materiais de suporte aumenta tanto o custo quanto a pegada ambiental da impressão FDM, especialmente quando materiais não recicláveis ou não biodegradáveis são utilizados. Há também uma necessidade de melhores normas e diretrizes para o design de suporte, pois a estratégia ideal pode variar significativamente dependendo da impressora, material e geometria da peça.

Olhando para o futuro, a integração da impressão multimaterial, a automação adicional da remoção de suportes e o desenvolvimento de materiais de suporte recicláveis ou reutilizáveis provavelmente moldarão o futuro das estruturas de suporte FDM. A colaboração entre fabricantes de impressoras, cientistas de materiais e organizações de normas como a ASTM International será essencial para abordar esses desafios e desbloquear novas possibilidades na manufatura aditiva.

Fontes & Referências

- Stratasys

- UltiMaker

- Instituto Nacional de Padrões e Tecnologia (NIST)

- ASTM International

- UltiMaker

- Organização Internacional de Normalização (ISO)

- Stratasys

- ASTM International