Stăpânind structurile de suport în modelare prin depunere fuzionată (FDM): Strategii, inovații și cele mai bune practici pentru rezultate superioare în imprimarea 3D. Descoperiți cum suporturile optimizate pot transforma calitatea și eficiența imprimării dumneavoastră.

- Introducere în structurile de suport FDM

- Știința din spatele generării suporturilor

- Tipuri de structuri de suport în imprimarea FDM

- Selecția materialelor pentru suporturi eficiente

- Proiectarea pentru utilizarea minimă a suporturilor

- Plasarea automată vs. manuală a suporturilor

- Tehnici de eliminare a suporturilor și post-procesare

- Impactul suporturilor asupra finisajului suprafeței și acurateței

- Inovații în suporturile solubile și cele care se desprind

- Tendințe viitoare și provocări în structurile de suport FDM

- Surse și referințe

Introducere în structurile de suport FDM

Modelarea prin depunere fuzionată (FDM) este o tehnologie de fabricație aditivă adoptată pe scară largă care construiește obiecte strat cu strat prin extrudarea materialelor termoplastice. Una dintre provocările inerente în FDM este fabricarea geometriei complexe, în special a celor cu elemente suspendate, poduri sau cavități interne complicate. Pentru a face față acestor provocări, structurile de suport sunt utilizate în timpul procesului de imprimare. Aceste schele temporare oferă stabilitate mecanică pentru caracteristicile suspendate sau izolate, asigurând acuratețea dimensională și prevenind deformarea sau colapsul în timpul fabricării.

Structurile de suport în FDM sunt generate de obicei automat de software-ul de tăiere, care analizează modelul 3D și identifică regiunile care lipsesc de material de bază suficient pentru o depunere corespunzătoare. Cele mai comune materiale de suport sunt aceleași termoplastice folosite pentru partea principală, cum ar fi acidul polilactic (PLA) sau stirenul-acrilonitril-butadien (ABS). Cu toate acestea, sistemele avansate FDM pot utiliza materiale de suport solubile dedicate, cum ar fi alcoolul polivinilic (PVA) sau polistirenul cu impact mare (HIPS), care pot fi dizolvate după imprimare, permițând crearea unor structuri mai complexe și delicate fără îndepărtare manuală.

Proiectarea și implementarea structurilor de suport sunt esențiale pentru o imprimare FDM de succes. Suporturile prost concepute pot duce la imperfecțiuni ale suprafeței, la o consumare crescută a materialului și la o durată mai mare de post-procesare. Pe de altă parte, strategiile de suport optimizate minimalizează utilizarea materialului, reduc timpul de imprimare și facilitează îndepărtarea mai ușoară, toate acestea menținând integritatea obiectului imprimat. Alegerea modelului de suport, densitatea și straturile de interfață sunt parametrii cheie care influențează eficiența și îndepărtabilitatea suporturilor.

Organizații de frunte în domeniu, cum ar fi Stratasys—dezvoltatorul inițial al tehnologiei FDM—au deschis drumul prin soluții hardware și software pentru a îmbunătăți generarea și îndepărtarea suporturilor. Comunitățile open-source și companii precum UltiMaker (fost Ultimaker) au contribuit, de asemenea, semnificativ prin dezvoltarea software-ului de tăiere cu opțiuni de suport personalizabile, împuternicind utilizatorii să adapteze structurile de suport la aplicații și materiale specifice.

În rezumat, structurile de suport sunt un aspect esențial al imprimării 3D FDM, permițând realizarea de designuri complexe care altfel ar fi imposibil de imprimat. Progresele continue în chimia materialelor de suport, algoritmii de tăiere și hardware-ul imprimantei continuă să extindă capabilitățile și eficiența tehnologiei FDM, făcând-o din ce în ce mai accesibilă atât pentru utilizatorii industriali, cât și pentru cei de birou.

Știința din spatele generării suporturilor

Modelarea prin depunere fuzionată (FDM) este o tehnică de fabricație aditivă adoptată pe scară largă care construiește obiecte strat cu strat prin extrudarea materialelor termoplastice. Una dintre provocările critice în FDM este fabricarea caracteristicilor suspendate și a geometriei complexe, care necesită structuri de suport temporare pentru a preveni deformarea, întinderea sau colapsul în timpul imprimării. Știința din spatele generării suporturilor în FDM implică o combinație de știința materialelor, geometrie computațională și inginerie a proceselor.

Structurile de suport în FDM sunt de obicei generate ori de câte ori partea imprimată are suprastructuri care depășesc un anumit unghi—de obicei, în jur de 45 de grade de la verticală—unde filamentul extrudat nu ar avea suficient material de bază pentru aderență corespunzătoare. Software-ul de tăiere, care traduce modelele 3D în instrucțiuni pentru mașină, analizează geometria piesei și identifică automat regiunile care necesită suport. Algoritmii generează apoi schele de suport, care sunt de obicei imprimate într-un model de plasă, arbore sau linear, optimizate atât pentru stabilitate, cât și pentru ușurința îndepărtării.

Materialul utilizat pentru structurile de suport poate fi același cu cel al modelului (sisteme cu extruder unic) sau un material diferit, adesea solubil în apă, în sistemele cu extruder dual. Suporturile solubile în apă, cum ar fi cele fabricate din alcool polivinilic (PVA) sau polistiren cu impact înalt (HIPS), permit crearea de cavități interne complexe și suprastructuri, deoarece pot fi dizolvate după imprimare fără a deteriora piesa principală. Această abordare este deosebit de valoroasă în cercetare, prototipare și aplicații industriale, unde libertatea geometrică este esențială.

Proiectarea și plasarea structurilor de suport sunt influențate de mai mulți factori, inclusiv proprietățile mecanice ale materialului de suport, aderența între suport și model și ușurința procesării ulterioare. Software-ul avansat de tăiere permite utilizatorilor să personalizeze densitatea suportului, modelul și straturile de interfață pentru a echilibra fiabilitatea imprimării cu eficiența materialului și calitatea finisajului suprafeței. De exemplu, suporturile mai dense oferă o stabilitate mai mare, dar sunt mai greu de îndepărtat și consumă mai mult material, în timp ce suporturile sparse sunt mai ușor de detașat, dar s-ar putea să nu susțină corespunzător caracteristicile complexe.

Cercetarea și dezvoltarea strategiilor de suport FDM sunt în curs de desfășurare, cu organizații precum Institutul Național de Standarde și Tehnologie (NIST) și ASTM International contribuind la standardizarea și optimizarea proceselor de fabricație aditivă. Aceste eforturi au ca obiectiv îmbunătățirea predictibilității, repetabilității și eficienței generării suporturilor, extinzând în cele din urmă capabilitățile tehnologiei FDM pentru aplicații industriale și științifice.

Tipuri de structuri de suport în imprimarea FDM

Modelarea prin depunere fuzionată (FDM) este o tehnologie de fabricație aditivă utilizată pe scară largă care construiește obiecte strat cu strat prin extrudarea materialelor termoplastice. În timpul procesului de imprimare, suprastructurile, podurile și geometria complexă necesită adesea structuri de suport temporare pentru a asigura acuratețea dimensională și a preveni deformarea. Proiectarea și selecția structurilor de suport sunt critice pentru calitatea imprimării, eficiența materialului și ușurința procesării ulterioare. Există mai multe tipuri de structuri de suport utilizate frecvent în imprimarea FDM, fiecare cu caracteristici și aplicații distincte.

- Suporturi liniare/în plasă: Cel mai prevalente tip, suporturile liniare sau în plasă, constau dintr-un model de tip plasă care oferă stabilitate mecanică robustă pentru caracteristicile suspendate. Aceste suporturi sunt generate automat de software-ul de tăiere și sunt ușor de îndepărtat după imprimare. Structura lor regulată oferă un echilibru între puterea de suport și utilizarea materialului, făcându-le potrivite pentru cele mai multe aplicații FDM de uz general.

- Suporturi în formă de arbore: Inspirate de structura ramificată a copacilor, aceste suporturi folosesc material minim, crescând din placa de construcție și ramificându-se pentru a susține suprastructuri doar acolo unde este necesar. Suporturile în formă de arbore sunt deosebit de avantajoase pentru forme complexe sau organice, deoarece reduc consumul de material și minimizează deteriorarea pe partea imprimată. Această abordare este întâlnită frecvent în software-ul de tăiere avansat și este deosebit de utilă pentru modele cu geometrii complicate.

- Suporturi personalizate/manuale: Unii utilizatori avansați aleg să proiecteze suporturi personalizate adaptate cerințelor specifice ale modelului. Această metodă permite plasarea precisă și optimizarea, reducând efortul post-procesare și îmbunătățind finisajul suprafeței. Suporturile personalizate sunt utilizate adesea în medii profesionale sau de cercetare, unde calitatea piesei este primordială.

- Suporturi care se desprind: Acestea sunt concepute pentru a fi ușor îndepărtate manual sau cu unelte simple după imprimare. Suporturile care se desprind sunt, de obicei, făcute din același material ca și imprimarea principală și sunt concepute pentru a se detașa curat, lăsând o cantitate minimă de reziduuri. Ele sunt folosite pe scară largă pentru prototipuri și piese funcționale unde ușurința de îndepărtare este importantă.

- Suporturi solubile: Pentu imprimări mai complexe, în special cele cu cavități interne sau detalii complicate, se folosesc suporturi solubile fabricate din materiale precum alcool polivinilic (PVA) sau polistiren cu impact ridicat (HIPS). Aceste suporturi sunt printate împreună cu materialul principal și pot fi dizolvate în apă sau un solvent adecvat, ceea ce permite crearea de piese cu geometrii care altfel ar fi imposibil de realizat. Această tehnică este susținută de imprimantele FDM cu extrudare duală și este utilizată în mod obișnuit în medii profesionale și educaționale.

Alegerea structurii de suport în imprimarea FDM depinde de factori precum complexitatea modelului, compatibilitatea materialului, capabilitățile imprimantei și finisajul dorit al suprafeței. Organizații de frunte în fabricația aditivă, cum ar fi Stratasys și Ultimaker, oferă ghiduri cuprinzătoare și instrumente software pentru a ajuta utilizatorii să optimizeze strategiile de suport pentru diverse aplicații. Pe măsură ce tehnologia FDM evoluează, inovațiile în designul structurilor de suport continuă să îmbunătățească calitatea imprimării, să reducă risipa de material și să simplifice post-procesarea.

Selecția materialelor pentru suporturi eficiente

Selecția materialelor este un factor critic în eficiența structurilor de suport pentru modelarea prin depunere fuzionată (FDM), o tehnologie de fabricație aditivă utilizată pe scară largă. Alegerea materialului de suport influențează direct calitatea imprimării, ușurința procesării ulterioare și gama de geometrie ce poate fi realizată cu succes. În FDM, structurile de suport sunt schele temporare care susțin suprastructurile, podurile și caracteristicile complexe în timpul procesului de imprimare, prevenind deformarea sau colapsul piesei.

Abordarea cea mai comună este utilizarea aceluiași material termoplastic pentru model și suporturile sale, cum ar fi acidul polilactic (PLA) sau stirenul-acrilonitril-butadien (ABS). Această metodă este rentabilă și simplă, dar poate complica post-procesarea, deoarece suporturile trebuie îndepărtate mecanic, ceea ce riscă să deterioreze caracteristicile delicate. Compatibilitatea materialului de suport și a materialului modelului este esențială pentru a asigura aderența corectă în timpul imprimării și separarea curată ulterior.

Pentru a aborda aceste provocări, imprimantele FDM cu extrudare duală permit utilizarea de materiale de suport dedicate care diferă de materialul modelului. Polimerii solubili în apă, cum ar fi alcoolul polivinilic (PVA) și materialele solubile în alcaline, cum ar fi polistirenul cu impact ridicat (HIPS) sunt alegeri populare. PVA este compatibil cu PLA și se dizolvă în apă, permițând îndepărtarea ușoară fără intervenții mecanice. HIPS, pe de altă parte, este adesea asociat cu ABS și poate fi dizolvat în limonen, un solvent blând. Aceste suporturi solubile sunt deosebit de avantajoase pentru geometria complicată și cavitățile interne, unde îndepărtarea manuală ar fi impractică sau imposibilă.

Selecția materialului depinde, de asemenea, de compatibilitatea termică și chimică între materialele de suport și model. De exemplu, temperatura de imprimare a suportului trebuie să se alinieze cu cea a modelului pentru a preveni deformarea sau aderența slabă. În plus, materialul de suport ales nu ar trebui să afecteze negativ finisajul suprafeței piesei imprimate. Unele sisteme FDM avansate oferă materiale de suport proprietare concepute pentru a oferi o performanță optimă cu anumite polimeri de model, extinzând în continuare gama de geometrie imprimabilă și îmbunătățind fiabilitatea procesului.

Organizații precum Stratasys, un producător de frunte de imprimante și materiale FDM, au dezvoltat o varietate de materiale de suport adaptate pentru diferite termoplastice de inginerie, inclusiv opțiuni solubile și care se desprind. ASTM International oferă, de asemenea, standarde și ghiduri pentru materialele de fabricație aditivă, asigurând consistența și calitatea în întreaga industrie.

În rezumat, selecția eficientă a materialului structurii de suport în FDM este un echilibru între imprimabilitate, îndepărtare, compatibilitate și calitatea dorită a suprafeței piesei finale. Progresele în știința materialelor și tehnologia imprimantelor continuă să extindă opțiunile disponibile, permițând imprimări FDM mai complexe și de calitate superioară.

Proiectarea pentru utilizarea minimă a suporturilor

În modelarea prin depunere fuzionată (FDM), structurile de suport sunt esențiale pentru imprimarea suprastructurilor, podurilor și geometriei complexe care nu pot fi fabricate strat cu strat fără material suplimentar dedesubt. Cu toate acestea, utilizarea excesivă a suporturilor crește consumul de material, timpul de imprimare și efortul de post-procesare. Prin urmare, proiectarea pentru o utilizare minimă a suporturilor este un aspect critic al imprimării FDM eficiente.

Primul pas în minimizarea cerințelor de suport este înțelegerea limitărilor tehnologiei FDM. Cele mai multe imprimante FDM pot imprima cu fiabilitate suprastructuri cu un unghi de până la 45 de grade față de verticală fără suport, deși acest prag poate varia în funcție de material, răcire și calibrarea imprimantei. Prin orientarea pieselor astfel încât suprastructurile să nu depășească acest unghi, designerii pot adesea elimina complet necesitatea de suporturi. În plus, podarea—imprimarea de spanuri orizontale între două puncte—poate fi realizată pe distanțe scurte fără suport, mai ales când se folosesc setări de imprimare optimizate și materiale cu caracteristici de podare bune.

O altă strategie eficientă este împărțirea modelelor complexe în componente multiple care pot fi imprimate separat și asamblate după imprimare. Această abordare permite fiecărei părți să fie orientată pentru a minimiza suprastructurile și cerințele de suport. Încorporarea caracteristicilor autoconstruite, cum ar fi chamfurile sau filleturile în loc de suprastructuri ascuțite, reduce și mai mult necesitatea suporturilor. De exemplu, înlocuirea unei suprastructuri la 90 de grade cu un chamfer de 45 de grade poate face caracteristica imprimabilă fără material suplimentar.

Designerii ar trebui, de asemenea, să ia în considerare utilizarea setărilor de interfață a suportului și optimizarea modelului de suport disponibile în software-ul de tăiere. Prin ajustarea parametrilor, cum ar fi densitatea suportului, tipul modelului și straturile de interfață, este posibil să reduceți cantitatea de material de suport, menținând în același timp calitatea imprimării. Unele slicere avansate oferă structuri de suport în formă de arbore sau organice care folosesc mai puțin material și sunt mai ușor de îndepărtat decât suporturile tradiționale în plasă.

Selecția materialului joacă, de asemenea, un rol. Unele imprimante FDM suportă extrudare dublă, permițând utilizarea materialelor de suport solubile, cum ar fi PVA sau HIPS. Deși aceasta nu reduce cantitatea de material de suport, poate facilita semnificativ post-procesarea, mai ales pentru geometria complicată. Cu toate acestea, cea mai bună practică rămâne să proiecteze piese care necesită cât mai puțin suport posibil, atât pentru sustenabilitate, cât și pentru eficiență.

Organizații precum ASTM International și Organizația Internațională pentru Standardizare (ISO) oferă orientări și standarde pentru designul în fabricația aditivă, inclusiv recomandări pentru minimizarea structurilor de suport în FDM. Respectarea acestor standarde ajută la asigurarea faptului că piesele sunt atât fabricabile, cât și optimizate pentru procesul FDM.

Plasarea automată vs. manuală a suporturilor

În modelarea prin depunere fuzionată (FDM), structurile de suport sunt esențiale pentru fabricarea suprastructurilor, podurilor și geometriei complexe care nu pot fi imprimate direct pe platforma de construcție. Plasarea acestor suporturi poate fi gestionată fie manual, de către utilizator, fie automat, de către software-ul de tăiere, fiecare abordare oferind avantaje și provocări distincte.

Plasarea automată a suporturilor este modul implicit în majoritatea software-urilor moderne de tăiere FDM. Aici, software-ul analizează algoritmic modelul 3D, identifică regiunile care necesită suport pe baza unghiurilor de suprastructură și a distanțelor de podare și generează structuri de suport în consecință. Acest proces este foarte eficient, reducând necesitatea intervenției utilizatorului și asigurând că chiar și utilizatorii neexperimentați pot obține imprimări de succes. Generarea automată a suporturilor este deosebit de valoroasă pentru forme complexe sau organice, unde identificarea manuală a tuturor regiunilor necesare suportului ar fi consumatoare de timp și predispusă la erori. Producătorii de imprimante FDM și dezvoltatorii de software, cum ar fi Ultimaker și Stratasys, au integrat algoritmi avansați de suport în platformele lor, permițând parametrii personalizabili, cum ar fi densitatea suportului, modelul și straturile de interfață, pentru a optimiza atât calitatea imprimării, cât și ușurința de îndepărtare.

Cu toate acestea, plasarea automată a suporturilor nu este lipsită de dezavantaje. Algoritmii pot genera mai mult material de suport decât este necesar, crescând consumul de material, timpul de imprimare și efortul de post-procesare. În unele cazuri, suporturile pot fi plasate în zone care sunt greu de îndepărtat sau care riscă să deterioreze caracteristici delicate în timpul îndepărtării. Pentru a aborda aceste probleme, multe instrumente de tăiere oferă opțiuni de plasare manuală a suporturilor. Această abordare oferă utilizatorilor control granular asupra locului în care sunt generate suporturile, permițându-le să adauge, să elimine sau să modifice structurile de suport pe baza cunoștințelor lor despre geometria piesei și funcția dorită. Plasarea manuală este deosebit de utilă pentru utilizatorii experimentați care caută să minimizeze utilizarea suporturilor, să protejeze suprafețele critice sau să faciliteze procesarea ulterioară mai ușoară.

Alegerea între plasarea automată și cea manuală a suporturilor depinde adesea de complexitatea piesei, de expertiza utilizatorului și de aplicația dorită. Pentru prototipuri rapide sau când se imprimă geometrii standard, suporturile automate sunt de obicei suficiente și economisesc timp. Pentru prototipuri funcționale, piese de utilizare finală sau modele cu detalii complexe, intervenția manuală poate produce rezultate mai bune prin reducerea cicatricilor și îmbunătățirea finisajului suprafeței. Unele platforme avansate de tăiere, cum ar fi cele oferite de Ultimaker, oferă fluxuri de lucru hibride, permițând utilizatorilor să înceapă cu suporturi automate și apoi să le ajusteze manual pe măsură ce este necesar.

În cele din urmă, integrarea atât a uneltelor de plasare automată, cât și a celor manuele în fluxurile de lucru FDM împuternicește utilizatorii să echilibreze eficiența, utilizarea materialului și calitatea imprimării, adaptându-se la cerințele specifice ale fiecărui proiect.

Tehnici de eliminare a suporturilor și post-procesare

Structurile de suport sunt esențiale în modelarea prin depunere fuzionată (FDM) pentru a permite fabricarea suprastructurilor, podurilor și geometriei complexe care altfel ar fi imposibil de imprimat. Cu toate acestea, odată ce procesul de imprimare este finalizat, aceste suporturi trebuie eliminate pentru a obține piesa finală dorită. Îndepărtarea și post-procesarea structurilor de suport FDM implică mai multe tehnici, fiecare cu avantaje, limitări și scenarii de utilizare optime.

Cea mai comună tehnică de îndepărtare a suporturilor este îndepărtarea manuală. Aceasta implică ruperea fizică a materialului de suport de la piesa imprimată folosind unelte precum clești, cuțite sau spatule. Îndepărtarea manuală este directă și rentabilă, mai ales pentru geometria simplă și atunci când se folosește același material atât pentru piesă, cât și pentru suporturi. Cu toate acestea, aceasta poate fi consumatoare de timp și poate lăsa imperfecțiuni ale suprafeței sau deteriora caracteristici delicate dacă nu este efectuată cu atenție.

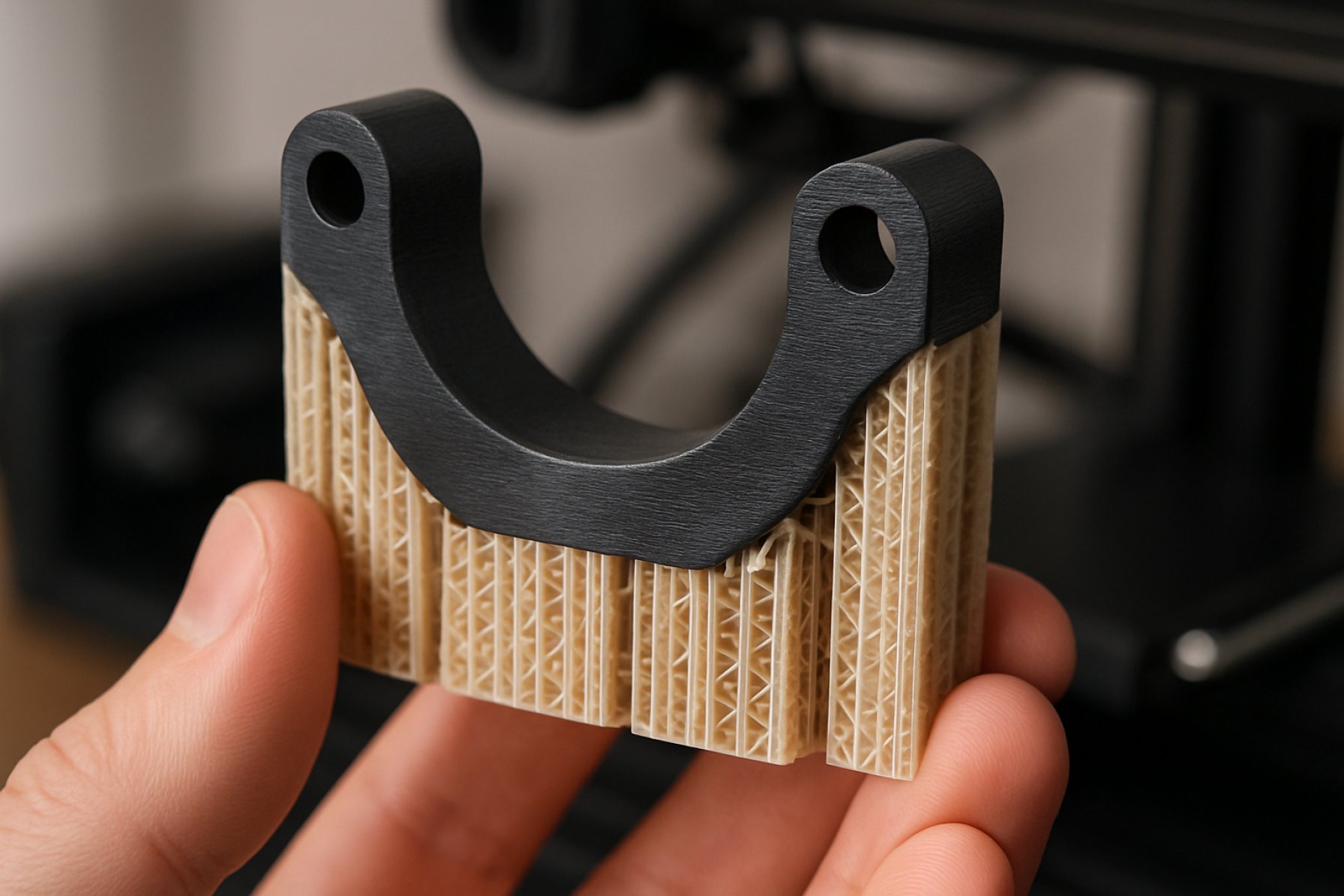

Pentru imprimări mai complexe sau când este necesară o calitate superioară a suprafeței, suporturile solubile sunt adesea folosite. Imprimantele FDM echipate cu extrudere duale pot imprima modelul într-un material (de exemplu, PLA sau ABS) și suporturile într-un material solubil în apă, cum ar fi PVA (alcool polivinilic) sau un material solubil chimic, cum ar fi HIPS (polistiren cu impact ridicat), care se dizolvă în limonen. După imprimare, piesa este scufundată în apă sau în solventul corespunzător, permițând materialului de suport să se dizolve fără intervenție mecanică. Această tehnică este deosebit de avantajoasă pentru cavitățile interne complicate și caracteristicile delicate, deoarece minimizează riscul de deteriorare și îmbunătățește finisajul suprafeței. Producătorii de imprimante FDM de frunte, cum ar fi Ultimaker și Stratasys, oferă sisteme și materiale special concepute pentru aplicațiile cu suporturi solubile.

După îndepărtarea suporturilor, pașii de post-procesare sunt adesea necesari pentru a obține calitatea dorită a suprafeței și acuratețea dimensională. Acești pași pot include șlefuirea, pilirea sau lustruirea pentru a netezi zonele în care au fost atașate suporturile. În unele cazuri, netezirea chimică (de exemplu, vaporul de acetona pentru ABS) poate fi utilizată pentru a rafina și mai mult suprafața. În plus, curățarea și uscare sunt importante pentru a elimina orice material de suport sau solvent rezidual, mai ales când se folosesc suporturi solubile.

Alegerea tehnicii de îndepărtare a suporturilor și de post-procesare depinde de factori precum geometria piesei, compatibilitatea materialului, finisajul suprafeței necesar și echipamentul disponibil. Planificarea corespunzătoare și selecția strategiilor de suport în etapele de proiectare și tăiere pot reduce semnificativ timpul de post-procesare și îmbunătăți calitatea generală a pieselor imprimate FDM. Organizații precum ASTM International oferă standarde și orientări pentru post-procesarea fabricației additive, ajutând la asigurarea consistenței și calității produselor finite.

Impactul suporturilor asupra finisajului suprafeței și acurateței

În modelarea prin depunere fuzionată (FDM), structurile de suport sunt esențiale pentru fabricarea suprastructurilor, podurilor și geometriei complexe care nu pot fi imprimate direct pe platforma de construcție. Cu toate acestea, prezența și îndepărtarea ulterioară a acestor suporturi influențează semnificativ finisajul suprafeței și acuratețea dimensională a piesei finale.

Structurile de suport sunt de obicei imprimate folosind același material termoplastic ca și piesa principală sau, în sistemele cu extrudare duală, cu un material dedicat solubil. Atunci când suporturile sunt imprimate cu același material, interfața lor cu piesa duce adesea la un finisaj al suprafeței mai aspru. Acest lucru se datorează procesului de depunere strat cu strat, unde suprafețele susținute pot prezenta linii de strat vizibile, o rugozitate mai mare a suprafeței și, ocazional, reziduuri de material după îndepărtarea suporturilor. Chiar și cu suporturile solubile, cum ar fi cele fabricate din polivinil alcool (PVA) sau polistiren cu impact ridicat (HIPS), procesul de dizolvare poate lăsa mici imperfecțiuni pe suprafață sau poate necesita post-procesare pentru a obține un finisaj neted.

Impactul asupra finisării suprafeței este cel mai pronunțat pe suprafețele ce se îndreaptă în jos sau cele în contact direct cu suporturile. Aceste zone necesită adesea post-procesare suplimentare, cum ar fi șlefuirea sau netezirea chimică, pentru a se potrivi calității suprafețelor nesusținute. Gradul de rugozitate a suprafeței depinde de mai mulți factori, inclusiv densitatea suportului, setările straturilor de interfață și precizia sistemului de extrudare al imprimantei. Producători precum Ultimaker și Stratasys—ambele dezvoltatori de frunte ai tehnologiei FDM—recomand optimizarea parametrilor suportului și utilizarea suporturilor solubile, dacă este posibil, pentru a minimiza defectele de suprafață.

Acuratețea dimensională este, de asemenea, afectată de structurile de suport. Procesul de îndepărtare, fie mecanic, fie chimic, poate provoca deformații minore sau pierderi de material la interfață, mai ales pe caracteristici mici sau delicate. Acest lucru este deosebit de relevant pentru aplicațiile inginerești unde sunt necesare toleranțe strânse. Potrivit Stratasys, calibrarea atentă a setărilor de suport și utilizarea software-ului avansat de tăiere pot ajuta la atenuarea acestor probleme, dar un anumit grad de variabilitate dimensională este de obicei inevitabil.

În rezumat, în timp ce structurile de suport sunt indispensabile pentru a extinde posibilitățile de design ale FDM, ele introduc provocări legate de finisarea suprafeței și acuratețe. Alegerea materialului de suport, calibrarea imprimantei și tehnicile de post-procesare joacă toate roluri critice în determinarea calității finale a pieselor imprimate FDM. Progresele continue în chimia materialelor de suport și algoritmii de tăiere din partea organizațiilor precum Ultimaker și Stratasys continuă să îmbunătățească rezultatele, dar utilizatorii trebuie să rămână conștienți de compromisurile inerente atunci când proiectează pentru FDM.

Inovații în suporturile solubile și cele care se desprind

Modelarea prin depunere fuzionată (FDM) este o tehnologie de fabricație aditivă adoptată pe scară largă care construiește obiecte strat cu strat folosind filamente termoplastice. Un aspect critic al FDM este utilizarea structurilor de suport, care oferă schele temporare pentru caracteristicile suspendate și geometria complexă în timpul procesului de imprimare. În mod tradițional, aceste suporturi sunt fabricate din același material ca și piesa imprimată și necesită îndepărtare manuală, ceea ce poate fi consumator de timp și poate deteriora suprafețele delicate. Inovațiile recente în materialele solubile și cele care se desprind au îmbunătățit semnificativ eficiența, calitatea suprafeței și libertatea de design în imprimarea FDM.

Suporturile solubile reprezintă un avans major în tehnologia FDM. Aceste suporturi sunt imprimate folosind materiale care pot fi selective dizolvate în solvenți specifici, lăsând piesa principală intactă. Materialele solubile comune includ alcool polivinilic (PVA) și polistiren cu impact înalt (HIPS). PVA este solubil în apă, ceea ce îl face ideal pentru utilizarea cu termoplastice standard, precum PLA, în timp ce HIPS se dizolvă în limonen și este adesea asociat cu ABS. Utilizarea imprimantelor FDM cu extrudare duală permite depunerea simultană a materialelor de construcție și suport, permițând crearea de cavități interne complicate și suprastructuri complexe care ar fi imposibil de susținut curat cu structuri tradiționale. Această tehnologie este deosebit de valoroasă pentru prototipuri inginerești, modele biomedicale și aplicații educaționale unde precizia și finisajul suprafeței sunt esențiale. Producătorii de imprimante FDM de frunte, cum ar fi Stratasys și Ultimaker, au dezvoltat filamenturi de suport solubile proprietare și hardware compatibil pentru a simplifica acest proces.

Suporturile care se desprind, pe de altă parte, sunt concepute pentru a fi ușor îndepărtate manual fără a necesita solvenți. Aceste suporturi sunt de obicei imprimate cu un material care are o aderență mai mică la materialul de construcție, permițându-le să se rupă curat după imprimare. Inovațiile în materialele de suport care se desprind se concentrează pe optimizarea echilibrului între suportul puternic în timpul imprimării și ușurința îndepărtării după imprimare. De exemplu, unii producători au proiectat filamenturi de suport cu proprietăți mecanice și chimii de suprafață adaptate pentru a minimiza cicatricile și a îmbunătăți finisajul suprafeței susținute. Această abordare este deosebit de utilă pentru prototiparea rapidă și părțile funcționale, unde timpul de post-procesare trebuie minimizat.

Dezvoltarea continuă a suporturilor solubile și a celor care se desprind extinde capabilitățile tehnologiei FDM. Prin permiterea producției de geometrii mai complexe cu o calitate superioară a suprafeței și o reducere a post-procesării, aceste inovații ajută la promovarea adopției FDM în industrii variate, de la aeronautică la sănătate. Organizații precum ASTM International lucrează, de asemenea, pentru a standardiza materialele și procesele, sprijinind astfel integrarea strategiilor avansate de suport în fluxurile de lucru de fabricație aditivă.

Tendințe viitoare și provocări în structurile de suport FDM

Modelarea prin depunere fuzionată (FDM) a devenit una dintre cele mai adoptate tehnologii de fabricație aditivă, în special pentru prototipare și producția de piese funcționale. Un aspect critic al FDM este utilizarea structurilor de suport, care permit fabricarea de geometrii complexe prin oferirea de schele temporare pentru caracteristicile suspendate. Pe măsură ce tehnologia se maturizează, mai multe tendințe și provocări emergente apar în dezvoltarea și aplicarea structurilor de suport FDM.

O tendință semnificativă este avansarea formulărilor materialelor de suport. Sistemele FDM tradiționale folosesc adesea același termoplastic pentru piesă și suporturile sale, ceea ce poate complica post-procesarea. Introducerea materialelor de suport solubile, cum ar fi cele pe bază de polivinil alcool (PVA) sau polistiren cu impact ridicat (HIPS), a permis o îndepărtare mai ușoară și un finisaj îmbunătățit. Cercetarea în curs se concentrează pe dezvoltarea de noi materiale de suport care să nu fie doar mai ușor de dizolvat sau detașat, ci să fie și ecologice și compatibile cu o gamă mai largă de materiale de construcție. Organizații precum Stratasys, un pionier în tehnologia FDM, continuă să inoveze în acest domeniu, oferind suporturi solubile proprietare pentru imprimantele lor industriale.

O altă tendință este evoluția algoritmilor software pentru generarea suporturilor. Software-urile de tăiere moderne folosesc din ce în ce mai mult inteligența artificială și geometria computațională avansată pentru a optimiza plasarea suporturilor, minimiza utilizarea materialului și reduce timpul de imprimare. Aceste algoritmi își propun să genereze suporturi care sunt structural suficiente, dar ușor de îndepărtat și care minimizează cicatricile pe piesa terminată. Comunitățile open-source și companii precum UltiMaker (fost Ultimaker), un producător de frunte de imprimante și software FDM, sunt în fruntea dezvoltării acestor soluții inteligente de suport.

Cu toate acestea, există provocări persistente. Îndepărtarea structurilor de suport, în special din cavități interne complicate, rămâne consumatoare de timp și poate risca deteriorarea caracteristicilor delicate. În plus, utilizarea materialelor de suport crește atât costul, cât și amprenta ecologică a imprimării FDM, mai ales atunci când se folosesc materiale nereciclabil sau non-biodegradabile. De asemenea, există o nevoie de îmbunătățire a standardelor și orientărilor pentru designul suporturilor, deoarece strategia optimă poate varia semnificativ în funcție de imprimantă, material și geometria piesei.

Privind spre viitor, integrarea imprimării multi-materiale, automatizarea ulterioară a îndepărtării suporturilor și dezvoltarea materialelor de suport reciclabil sau reutilizabile sunt susceptibile de a modela peisajul viitor al structurilor de suport FDM. Colaborarea dintre producătorii de imprimante, oamenii de știință ai materialelor și organizațiile de standardizare precum ASTM International va fi esențială pentru a aborda aceste provocări și a descoperi noi posibilități în fabricația aditivă.

Surse și referințe

- Stratasys

- UltiMaker

- Institutul Național de Standarde și Tehnologie (NIST)

- ASTM International

- UltiMaker

- Organizația Internațională pentru Standardizare (ISO)

- Stratasys

- ASTM International