Мастерство в моделировании сливаемым депонированием (FDM): стратегии, инновации и передовая практика для достижения превосходных результатов 3D-печати. Узнайте, как оптимизированные поддержки могут преобразить качество и эффективность ваших печатных изделий.

- Введение в структуры поддержки FDM

- Наука о генерации поддержек

- Типы структур поддержки в FDM печати

- Выбор материалов для эффективных поддержек

- Проектирование для минимального использования поддержек

- Автоматическое против ручного размещения поддержек

- Техники удаления поддержек и постобработка

- Влияние поддержек на качество поверхности и точность

- Инновации в растворимых и отрывныхSupports

- Будущие тренды и вызовы в структуре поддержки FDM

- Источники и ссылки

Введение в структуры поддержки FDM

Моделирование сливаемым депонированием (FDM) — это широко используемая технология аддитивного производства, которая создает объекты слой за слоем, экструзией термопластичных материалов. Одной из главных проблем в FDM является изготовление сложных геометрий, особенно тех, которые включают висячие, мостовые или сложные внутренние полости. Для решения этих проблем в процессе печати используются структуры поддержки. Эти временные каркасы обеспечивают механическую стабильность для висячих или изолированных элементов, обеспечивая точность размеров и предотвращая деформацию или разрушение во время изготовления.

Структуры поддержки в FDM обычно генерируются автоматически с помощью программы нарезки, которая анализирует 3D-модель и определяет области, где недостаточно подлежащего материала для правильной экструзии. Наиболее распространенные материалы для поддержки — это те же термопласты, которые используются для основной детали, такие как полилактид (PLA) или акрилонитрил-бутадиен-стирол (ABS). Однако современные системы FDM могут использовать специальные растворимые материалы поддержки, такие как полиэтиленгликоль (PVA) или полистирол с высоким ударом (HIPS), которые могут быть растворены после печати, что позволяет создавать более сложные и деликатные структуры без ручного удаления.

Проектирование и реализация структур поддержки имеют важное значение для успешной печати на FDM. Плохо спроектированные поддержки могут привести к порче поверхности, увеличенному расходу материала и более длительному времени постобработки. В свою очередь, оптимизированные стратегии поддержки минимизируют использование материала, уменьшает время печати и облегчают удаление, при этом сохраняя целостность напечатанного объекта. Выбор шаблона поддержки, плотности и интерфейсных слоев являются ключевыми параметрами, которые влияют на эффективность и возможность удаления поддержек.

Ведущие организации в этой области, такие как Stratasys, изначальный разработчик технологии FDM, создали как аппаратные, так и программные решения для улучшения генерации и удаления поддержек. Открытые сообщества и компании, такие как UltiMaker (ранее Ultimaker), также внесли значительный вклад, разработав программы нарезки с настраиваемыми опциями поддержки, позволяя пользователям адаптировать структуры поддержки к конкретным задачам и материалам.

В заключение, структуры поддержки являются важным аспектом 3D-печати FDM, позволяя реализовывать сложные конструкции, которые иначе были бы непригодны для печати. Постоянные достижения в области химии материалов для поддержки, алгоритмов нарезки и аппаратного обеспечения принтеров продолжают расширять возможности и эффективность технологии FDM, делая ее все более доступной как для промышленных, так и для настольных пользователей.

Наука о генерации поддержек

Моделирование сливаемым депонированием (FDM) — это широко используемая техника аддитивного производства, которая создаёт объекты слой за слоем, экструдируя термопластичные материалы. Одной из основных задач в FDM является изготовление висячих элементов и сложных геометрий, которые требуют временных структур поддержки, чтобы предотвратить деформацию, провисание или разрушение во время печати. Научная основа генерации поддержек в FDM включает сочетание материаловедения, вычислительной геометрии и инженерии процессов.

Структуры поддержки в FDM обычно генерируются там, где напечатанная деталь имеет висячие элементы, превышающие определенный угол, обычно около 45 градусов от вертикали, где экструзия нити иначе не будет иметь достаточного подлежащего материала для правильного прилипания. Программное обеспечение для нарезки, которое переводит 3D-модели в машинные инструкции, анализирует геометрию детали и автоматически определяет области, требующие поддержек. Затем алгоритмы генерируют каркас поддержки, который обычно печатается в сетчатом, древесном или линейном паттерне, оптимизированном как для устойчивости, так и для удобства удаления.

Материал, используемый для структур поддержки, может быть тем же, что и материал модели (в системах с одним экструдером), или другим, часто водорастворимым, материалом в системах с двумя экструдерами. Водорастворимые поддержки, такие как те, что сделаны из полиэтиленгликоля (PVA) или полистирола с высоким ударом (HIPS), позволяют создавать сложные внутренние полости и висячие элементы, поскольку их можно растворять после печати без повреждения основной детали. Этот подход особенно ценен в научных исследованиях, прототипировании и промышленных приложениях, где важна геометрическая свобода.

Проектирование и размещение структур поддержки зависит от нескольких факторов, включая механические свойства материала поддержки, адгезию между поддержкой и моделью, а также легкость постобработки. Передовое ПО для нарезки позволяет пользователям настраивать плотность поддержек, шаблон и интерфейсные слои, чтобы сбалансировать надежность печати с эффективностью использования материала и качеством отделки поверхности. Например, более плотные поддержки обеспечивают большую стабильность, но их сложнее удалить и они требуют больше материала, в то время как разреженные поддержки легче отклеиваются, но могут не обеспечивать адекватную поддержку сложных элементов.

Исследования и разработки в области стратегий поддержки FDM продолжаются, и такие организации, как Национальный институт стандартов и технологий (NIST) и ASTM International, вносят свой вклад в стандартизацию и оптимизацию процессов аддитивного производства. Эти усилия направлены на улучшение предсказуемости, повторяемости и эффективности генерации поддержек, что в конечном итоге расширит возможности технологии FDM для промышленных и научных приложений.

Типы структур поддержки в FDM печати

Моделирование сливаемым депонированием (FDM) — это широко используемая технология аддитивного производства, которая создает объекты слой за слоем, экструзией термопластичных материалов. В процессе печати висячие элементы, мосты и сложные геометрии часто требуют временных структур поддержки для обеспечения точности размеров и предотвращения деформации. Проектирование и выбор структур поддержки критически важны для качества печати, эффективности материалов и удобства постобработки. Существует несколько типов структур поддержки, обычно используемых в FDM печати, каждая из которых имеет свои уникальные характеристики и применения.

- Линейные/Сетчатые поддержки: Самый распространенный тип, линейные или сетчатые поддержки, представляют собой решетчатый шаблон, который обеспечивает надежную механическую стабильность для висячих элементов. Эти поддержки обычно генерируются автоматически с помощью программного обеспечения для нарезки и легко удаляются после печати. Их регулярная структура предлагает баланс между прочностью поддержки и использованием материала, что делает их подходящими для большинства общемасштабных приложений FDM.

- Деревянистые поддержки: Вдохновленные ветвящейся структурой деревьев, эти поддержки используют минимальный объем материала, начиная от платформы сборки и ветвясь для поддержки висячих элементов только там, где это необходимо. Деревянистые поддержки особенно выгодны для сложных или органических форм, так как они уменьшают расход материала и минимизируют шрамы на напечатанной детали. Этот подход обычно встречается в продвинутом программном обеспечении для нарезки и особенно полезен для моделей с замысловатыми геометриями.

- Кастомные/Ручные поддержки: Некоторые продвинутые пользователи предпочитают проектировать кастомные поддержки, адаптированные под конкретные требования рисунка. Этот метод позволяет точно размещать и оптимизировать поддержки, снижая усилия на постобработку и улучшая качество поверхности. Кастомные поддержки часто используются в профессиональных или исследовательских настройках, где кривизна деталей на первом месте.

- Отрывные поддержки: Эти поддержки предназначены для легкого удаления вручную или простыми инструментами после печати. Отрывные поддержки обычно сделаны из того же материала, что и основной материал печати, и разработаны таким образом, чтобы чисто отсоединяться, оставляя минимальные остатки. Они широко используются для прототипов и функциональных деталей, где важна легкость удаления.

- Растворимые поддержки: Для более сложных печатей, особенно тех, которые имеют внутренние полости или intricacies, используются растворимые поддержки, изготовленные из подобных поливинилового спирта (PVA) или полистирола с высоким ударом (HIPS). Эти поддержки печатаются одновременно с основным материалом и могут быть растворены в воде или подходящем растворителе, что позволяет создавать детали с труднодоступными геометриями. Эта техника поддерживается принтерами FDM с двойным экструдером и обычно используется в профессиональных и образовательных установках.

Выбор структуры поддержки в печати FDM зависит от факторов, таких как сложность модели, совместимость материалов, возможности принтера и желаемое качество поверхности. Ведущие организации в аддитивном производстве, такие как Stratasys и Ultimaker, предоставляют подробные руководства и программные инструменты, чтобы помочь пользователям оптимизировать стратегии поддержки для различных приложений. С развитием технологии FDM инновации в проектировании структур поддержки продолжают улучшать качество печати, уменьшать отходы материала и упрощать постобработку.

Выбор материалов для эффективных поддержек

Выбор материала является критически важным фактором в эффективности структур поддержки для моделирования сливаемым депонированием (FDM), широко используемая технология аддитивного производства. Выбор материала поддержки напрямую влияет на качество печати, легкость постобработки и диапазон геометрий, которые могут быть успешно изготовлены. В FDM структуры поддержки являются временными каркасами, поддерживающими висячие элементы, мосты и сложные функции во время процесса печати, предотвращая деформацию или разрушение детали.

Наиболее распространенный подход заключается в использовании одного и того же термопластичного материала как для модели, так и для её поддержек, например, полилактида (PLA) или акрилонитрил-бутадиен-стирол (ABS). Этот метод является экономичным и прямолинейным, но может усложнить постобработку, так как поддержки должны быть механически удалены, что несет риск повреждения деликатных элементов. Совместимость материала поддержки и модели имеет решающее значение для обеспечения надлежащей адгезии во время печати и чистого отделения впоследствии.

Для решения этих проблем принтеры FDM с двойным экструдером позволяют использовать специальные материалы поддержки, отличные от материала модели. Водорастворимые полимеры, такие как поливиниловый спирт (PVA) и щелочерастворимые материалы, такие как полистирол с высоким ударом (HIPS), являются популярными выборами. PVA совместим с PLA и растворим в воде, позволяя легкое удаление без механического вмешательства. HIPS, с другой стороны, часто сочетается с ABS и может растворяться в лимонене, слабом растворителе. Эти растворимые поддержки особенно полезны для замысловатых геометрий и внутренних полостей, где ручное удаление было бы непрактичным или невозможным.

Выбор материала также зависит от термической и химической совместимости между материалами поддержки и моделируемыми материалами. Например, температура печати материала поддержки должна соответствовать температуре модели, чтобы избежать искривления или плохой адгезии. Кроме того, выбранный материал поддержки не должен отрицательно влиять на качество поверхности напечатанной детали. Некоторые современные системы FDM предлагают собственные материалы поддержки, разработанные для оптимальной работы с конкретными полимерами модели, что дополнительно расширяет диапазон геометрий, подлежащих печати, и улучшает надежность процесса.

Организации, такие как Stratasys, ведущий производитель принтеров и материалов FDM, разработали множество материалов поддержки, адаптированных для различных инженерных термопластиков, включая отрывные и растворимые варианты. ASTM International также предоставляет стандарты и руководства для аддитивных материалов, обеспечивая согласованность и качество по всей отрасли.

В заключение, эффективный выбор материала для структур поддержки в FDM — это баланс между возможностью печати, удаляемостью, совместимостью и ожидаемым качеством поверхности конечной детали. Прогресс в области материаловедения и технологий принтеров продолжает расширять доступные опции, позволяя осуществлять более сложные и качественные печати FDM.

Проектирование для минимального использования поддержек

В моделировании сливаемым депонированием (FDM) структуры поддержки необходимы для печати висячих элементов, мостов и сложных геометрий, которые не могут быть изготовлены слой за слоем без дополнительных материалов под ними. Однако чрезмерное использование поддержек увеличивает расход материала, время печати и усилия на постобработку. Поэтому проектирование для минимального использования поддержек является критически важным аспектом эффективной печати FDM.

Первый шаг в минимизации требований к поддержкам — это понимание ограничений технологии FDM. Большинство принтеров FDM могут надежно печатать висячие элементы под углом до 45 градусов от вертикали без поддержки, хотя этот порог может варьироваться в зависимости от материала, охлаждения и калибровки принтера. Ориентируя детали так, чтобы висячие элементы не превышали этот угол, дизайнеры могут часто убрать необходимость в поддержках полностью. Кроме того, мосты — это печать горизонтальных пролетов между двумя точками — могут быть достигнуты на коротких расстояниях без поддержки, особенно при использовании оптимизированных настроек печати и материалов с хорошими характеристиками моста.

Еще одной эффективной стратегией является разделение сложных моделей на несколько компонентов, которые можно печатать отдельно и собирать после печати. Этот подход позволяет каждой части быть ориентированной для минимальных висячих элементов и требований к поддержкам. Внедрение самоподдерживающих функций, таких как скошенные или фрезерованные углы вместо резких висячих элементов, дополнительно снижает необходимость в поддержках. Например, замена 90-градусного висячего элемента на 45-градусный скошенный угол может сделать элемент печатаемым без дополнительного материала.

Дизайнерам также следует рассмотреть возможность использования настроек интерфейса поддержки и оптимизации паттернов поддержки, доступных в программном обеспечении для нарезки. Настраивая параметры, такие как плотность поддержки, тип паттерна и интерфейсные слои, возможно уменьшить количество материала поддержки, сохраняя при этом качество печати. Некоторые продвинутые нарезчики предлагают деревянистые или органические структуры поддержки, которые используют меньше материала и легки в удалении по сравнению с традиционными сетчатыми поддержками.

Выбор материала также играет роль. Некоторые принтеры FDM поддерживают двойную экструзию, позволяя использовать растворимые материалы для поддержки, такие как PVA или HIPS. Хотя это не снижает количество материала поддержки, это может значительно облегчить постобработку, особенно для сложных геометрий. Однако лучшей практикой остается проектирование деталей, требующих как можно меньшего количества поддержек, как для устойчивости, так и для эффективности.

Такие организации, как ASTM International и Международная организация по стандартизации (ISO), предоставляют руководства и стандарты для проектирования аддитивного производства, включая рекомендации для минимизации структур поддержки в FDM. Соблюдение этих стандартов помогает гарантировать, что детали будут как производимыми, так и оптимизированными для процесса FDM.

Автоматическое против ручного размещения поддержек

В моделировании сливаемым депонированием (FDM) структуры поддержки необходимы для изготовления висячих элементов, мостов и сложных геометрий, которые не могут быть напечатаны непосредственно на платформе сборки. Размещение этих поддержек может управляться либо вручную пользователем, либо автоматически с помощью программного обеспечения для нарезки, каждый подход предлагает свои преимущества и проблемы.

Автоматическое размещение поддержек является стандартным режимом в большинстве современных программ для нарезки FDM. В этом случае программное обеспечение алгоритмически анализирует 3D-модель, определяет области, требующие поддержки, основываясь на углах висячих элементов и расстояниях моста, и генерирует структуры поддержки соответственно. Этот процесс весьма эффективен, снижая необходимость в вмешательстве пользователя и обеспечивая, что даже новички могут добиваться успешных печатей. Автоматическая генерация поддержек особенно ценна для сложных или органических форм, где ручная идентификация всех необходимых областей поддержки заняла бы много времени и могла бы привести к ошибкам. Ведущие производители принтеров FDM и разработчики программного обеспечения, такие как Ultimaker и Stratasys, интегрировали передовые алгоритмы поддержки в свои платформы, позволяя настраиваемые параметры, такие как плотность поддержки, паттерн и интерфейсные слои, оптимизировать как качество печати, так и легкость удаления.

Однако автоматическое размещение поддержек не лишено недостатков. Алгоритмы могут создавать больше материала поддержки, чем необходимо, увеличивая расход материала, время печати и усилия на постобработку. В некоторых случаях поддержки могут быть размещены в областях, которые трудно удалить или которые рискуют повредить деликатные элементы во время удаления. Чтобы решить эти проблемы, многие инструменты нарезки предлагают варианты ручного размещения поддержек. Этот подход дает пользователям детальный контроль над тем, где генерируются поддержки, позволяя им добавлять, удалять или модифицировать конструкции поддержки на основе их знаний о геометрии детали и предназначенной функции. Ручное размещение особенно полезно для опытных пользователей, стремящихся минимизировать использование поддержек, защитить критические поверхности или упростить постобработку.

Выбор между автоматическим и ручным размещением поддержек часто зависит от сложности детали, опыта пользователя и предполагаемого применения. Для быстрого прототипирования или при печати стандартных геометрий автоматические поддержки обычно являются достаточными и экономят время. Для функциональных прототипов, деталей конечного использования или моделей с замысловатыми деталями, ручное вмешательство может дать лучшие результаты, снижая шрамы и улучшая качество поверхности. Некоторые передовые платформы нарезки, такие как те, что предоставляет Ultimaker, предлагают гибридные рабочие процессы, позволяя пользователям начинать с автоматических поддержек, а затем вручную подстраивать их по мере необходимости.

В конечном итоге интеграция как автоматических, так и ручных инструментов размещения поддержек в рабочих процессах FDM предоставляет пользователям возможность сбалансировать эффективность, использование материала и качество печати, адаптируясь к конкретным требованиям каждого проекта.

Техники удаления поддержек и постобработка

Структуры поддержки являются необходимыми в моделировании сливаемым депонированием (FDM), чтобы облегчить изготовление висячих элементов, мостов и сложных геометрий, которые иначе было бы невозможно напечатать. Однако как только процесс печати завершен, эти поддержки должны быть удалены, чтобы добиться желаемой конечной детали. Удаление и постобработка структур поддержки FDM включают несколько техник, каждая из которых имеет свои преимущества, ограничения и сценарии наилучшего использования.

Наиболее распространенной техникой удаления поддержек является ручное удаление. Это включает в себя физическое разрушение материала поддержки от напечатанной детали с помощью инструментов, таких как плоскогубцы, резаки или шпатели. Ручное удаление является простым и экономичным, особенно для простых геометрий и когда используется один и тот же материал для детали и поддержек. Однако это может быть трудоемким и может оставить дефекты на поверхности или повредить деликатные элементы, если не выполнено аккуратно.

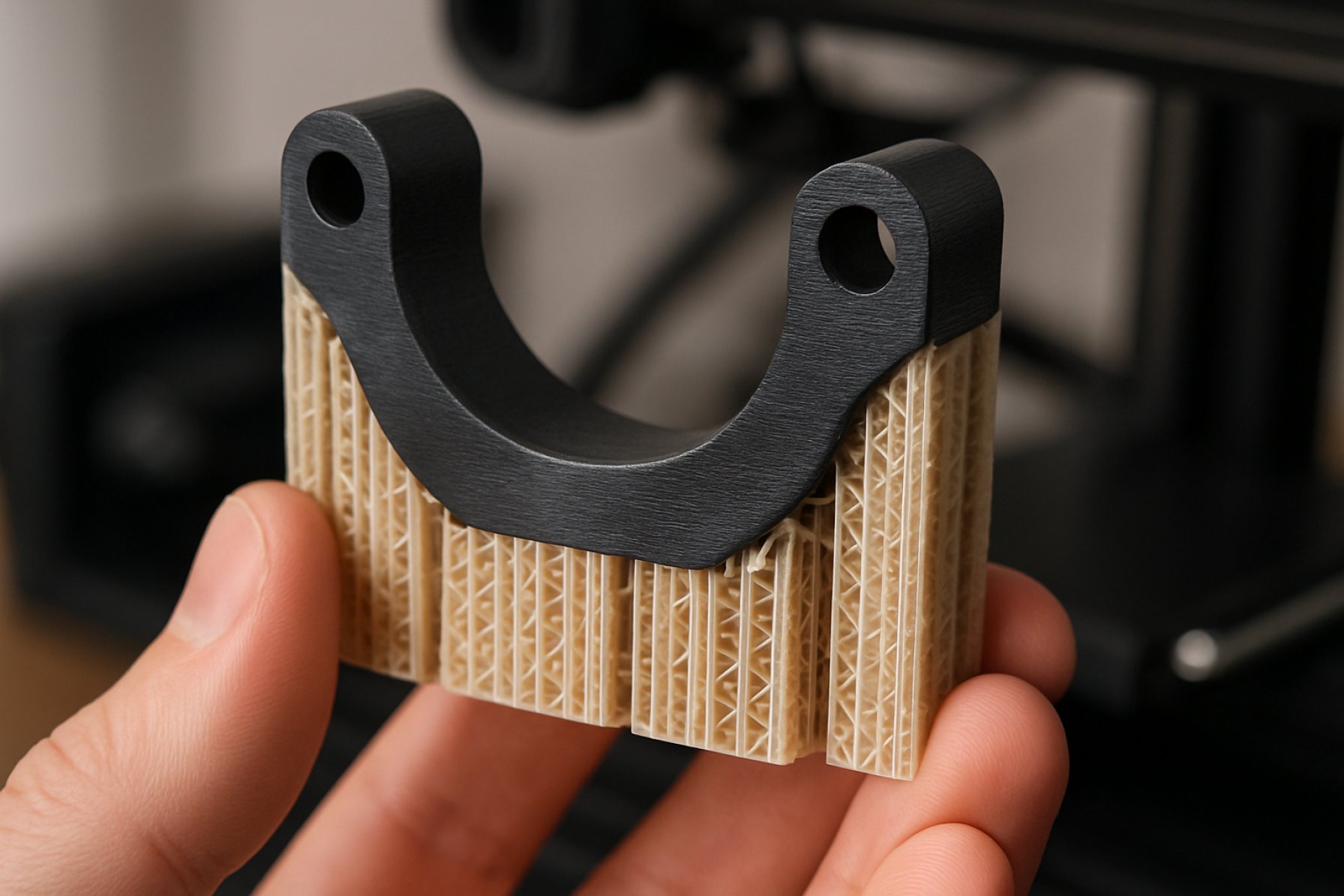

Для более сложных печатей или когда требуется более высокое качество поверхности, растворимые поддержки часто используются. Принтеры FDM, оснащенные двумя экструдерами, могут печатать модель из одного материала (например, PLA или ABS) и поддержек из водорастворимого материала, такого как PVA (полиэтиленгликоль) или химически растворимого материала, такого как HIPS (полистирол с высоким ударом), который растворяется в лимонене. После печати деталь погружается в воду или подходящий растворитель, позволяя материалу поддержки растворяться без механического вмешательства. Этот метод особенно полезен для замысловатых внутренних полостей и деликатных элементов, так как он минимизирует риск повреждений и улучшает качество поверхности. Ведущие производители принтеров FDM, такие как Ultimaker и Stratasys, предлагают системы и материалы, специально разработанные для применения растворимых поддержек.

После удаления поддержек, часто необходимы постобрабатывающие шаги, чтобы достичь желаемого качества поверхности и точности размеров. Эти шаги могут включать шлифовку, фрезеровку или полировку, чтобы сгладить области, где были прикреплены поддержки. В некоторых случаях можно использовать химическое сглаживание (например, пар ацетона для ABS), чтобы дополнительно усовершенствовать поверхность. Кроме того, очистка и сушка важны для удаления любого остаточного материала поддержки или растворителя, особенно при использовании растворимых поддержек.

Выбор техники удаления поддержек и постобработки зависит от факторов, таких как геометрия детали, совместимость материалов, требуемое качество поверхности и доступное оборудование. Правильное планирование и выбор стратегий поддержки на этапе проектирования и нарезки могут значительно сократить время постобработки и улучшить общее качество FDM-напечатанных деталей. Организации, такие как ASTM International, предоставляют стандарты и руководства для постобработки аддитивного производства, помогая обеспечить согласованность и качество готовой продукции.

Влияние поддержек на качество поверхности и точность

В моделировании сливаемым депонированием (FDM) структуры поддержки необходимы для изготовления висячих элементов, мостов и сложных геометрий, которые не могут быть напечатаны напрямую на платформе сборки. Однако наличие и последующее удаление этих поддержек значительно влияют на качество поверхности и точность размеров конечной детали.

Структуры поддержки обычно печатаются с использованием того же термопластичного материала, что и основная деталь, или, в системах с двойным экструдером, с использованием специального растворимого материала поддержки. Когда поддержки печатаются с тем же материалом, их интерфейс с деталью часто приводит к более грубому качеству поверхности. Это связано с процессом послойной депонирования, где поддерживаемые поверхности могут показывать видимые слоистые линии, увеличенную шероховатость поверхности и иногда остатки материала после удаления поддержки. Даже с растворимыми поддержками, такими как те, что сделаны из полиэтиленгликоля (PVA) или полистирола с высоким ударом (HIPS), процесс растворения может оставить мелкие поверхностные дефекты или потребовать постобработки для достижения гладкой отделки.

Влияние на качество поверхности наиболее выражено на нижних поверхностях или тех, что контактируют с поддержками. Эти области часто требуют дополнительной постобработки, такой как шлифовка или химическое сглаживание, чтобы соответствовать качеству неподдерживаемых поверхностей. Степень шероховатости поверхности зависит от нескольких факторов, включая плотность поддержки, настройки интерфейсного слоя и точность системы экструзии принтера. Производители, такие как Ultimaker и Stratasys, рекомендуют оптимизировать параметры поддержки и использовать растворимые поддержки, где это возможно, чтобы минимизировать дефекты поверхности.

Точность размеров также зависит от структур поддержки. Процесс удаления, будь то механический или химический, может вызвать небольшую деформацию или потерю материала на интерфейсе, особенно на мелких или деликатных элементах. Это особенно актуально для инженерных приложений, где требуются строгие допуски. Согласно информации от Stratasys, тщательная калибровка настроек поддержек и использование передового программного обеспечения для нарезки могут помочь смягчить эти проблемы, но некоторые степени вариации размеров часто неизбежны.

В заключение, хотя структуры поддержки имеют важное значение для расширения возможностей проектирования FDM, они создают проблемы, связанные с качеством поверхности и точностью. Выбор материала поддержки, калибровка принтера и техники постобработки играют критическую роль в определении конечного качества напечатанных деталей FDM. Постоянные достижения в области химии материалов для поддержки и алгоритмов нарезки, разработанные такими организациями, как Ultimaker и Stratasys, продолжают улучшать результаты, но пользователям необходимо оставаться осведомленными о присущих компромиссах при проектировании для FDM.

Инновации в растворимых и отрывныхSupports

Моделирование сливаемым депонированием (FDM) — это широко используемая технология аддитивного производства, которая создает объекты слой за слоем, используя термопластичные нити. Критический аспект FDM — это использование структур поддержки, которые обеспечивают временную опору для висячих элементов и сложных геометрий во время процесса печати. Обычно эти поддержки изготавливаются из того же материала, что и напечатанная деталь, и требуют ручного удаления, что может быть трудоемким и повредить деликатные поверхности. Недавние инновации в растворимых и отрывных материалах для поддержки значительно улучшили эффективность, качество поверхности и свободу проектирования в печати FDM.

Растворимые поддержки представляют собой значительный шаг вперед в технологии FDM. Эти поддержки печатаются с использованием материалов, которые могут быть выборочно растворены в определенных растворителях, оставляя основную деталь нетронутой. Наиболее распространенные растворимые материалы включают полиэтиленгликоль (PVA) и полистирол с высоким ударом (HIPS). PVA растворим в воде, что делает его идеальным для использования с обычными термопластиками, такими как PLA, в то время как HIPS растворяется в лимонене и часто комбинируется с ABS. Использование принтеров FDM с двойным экструдером позволяет одновременно экструзировать как материалы для печати, так и для поддержки, позволяя создавать замысловатые внутренние полости и сложные висячие элементы, которые было бы невозможно поддерживать с помощью традиционных отрывных структур. Эта технология особенно ценна для инжиниринг-прототипов, биомедицинских моделей и образовательных приложений, где точность и качество поверхности имеют первостепенное значение. Ведущие производители принтеров FDM, такие как Stratasys и Ultimaker, разработали собственные растворимые филаменты для поддержки и совместимое оборудование, чтобы оптимизировать этот процесс.

Отрывные поддержки, с другой стороны, предназначены для легкого удаления вручную без необходимости в растворителях. Эти поддержки обычно печатаются с использованием материала, который имеет меньшую адгезию к строительному материалу, позволяя им легко отрываться после печати. Инновации в материалах отрывных поддержек сосредоточены на оптимизации баланса между прочной поддержкой во время печати и легкостью удаления после печати. Например, некоторые производители разработали филаменты поддержки с подобранными механическими свойствами и поверхностной химией, чтобы минимизировать шрамы и улучшить обработку поддерживаемых поверхностей. Этот подход особенно полезен для быстрого прототипирования и функциональных деталей, где время постобработки должно быть минимизировано.

Текущая разработка как растворимых, так и отрывных поддержек расширяет возможности технологии FDM. Позволяя производить более сложные геометрии с улучшенным качеством поверхности и сниженной постобработкой, эти инновации способствуют внедрению FDM в таких отраслях, как аэрокосмическая и медицинская. Организации, такие как ASTM International, также работают над стандартизацией материалов и процессов, дополнительно поддерживая интеграцию передовых стратегий поддержки в рабочие процессы аддитивного производства.

Будущие тренды и вызовы в структуре поддержки FDM

Моделирование сливаемым депонированием (FDM) стало одной из самых широко используемых технологий аддитивного производства, особенно для прототипирования и производства функциональных деталей. Критически важным аспектом FDM является использование структур поддержки, которые позволяют создавать сложные геометрии, обеспечивая временное каркасное основание для висячих элементов. По мере того как технология развивается, появляются несколько будущих трендов и вызовов в разработке и применении структур поддержки FDM.

Одним из значительных трендов является развитие формул материалов для поддержки. Традиционные системы FDM часто используют один и тот же термопласт для детали и ее поддержек, что может усложнить постобработку. Введение растворимых материалов поддержки, таких как на основе полиэтиленгликоля (PVA) или полистирола с высоким ударом (HIPS), облегчило удаление и улучшило качество поверхности. Постоянные исследования сосредотачиваются на разработке новых материалов для поддержки, которые не только легче растворить или отделить, но и экологически чистые и совместимые с более широким спектром материалов для сборки. Такие организации, как Stratasys, пионер в технологии FDM, продолжают внедрять инновации в этой области, предлагая собственные растворимые поддержки для своих промышленных принтеров.

Еще одним трендом является развитие программных алгоритмов для генерации поддержек. Современное программное обеспечение для нарезки все чаще использует искусственный интеллект и продвинутую вычислительную геометрию для оптимизации размещения поддержек, минимизации расхода материала и сокращения времени печати. Эти алгоритмы стремятся генерировать поддерживающие конструкции, которые являются структурно достаточными, но легкими для удаления и минимизируют шрамы на готовой детали. Открытые сообщества и такие компании, как UltiMaker (ранее Ultimaker), ведущий производитель принтеров и программного обеспечения FDM, находятся на переднем плане разработки этих умных решений поддержки.

Несмотря на эти достижения, несколько проблем сохраняется. Удаление структур поддержки, особенно из сложных внутренних полостей, остается трудоемким и может повредить деликатные элементы. Кроме того, использование материалов поддержки повышает как стоимость, так и экологический след печати FDM, особенно когда используются нерециркулируемые или неразлагаемые материалы. Также существует необходимость в улучшении стандартов и рекомендаций для проектирования поддержек, так как оптимальная стратегия может значительно варьироваться в зависимости от принтера, материала и геометрии детали.

Смотря в будущее, интеграция печати с несколькими материалами, дальнейшая автоматизация удаления поддержек и разработка перерабатываемых или многоразовых материалов для поддержки, вероятно, сформируют будущее структур поддержки FDM. Сотрудничество между производителями принтеров, учеными-материаловедами и организациями по стандартизации, такими как ASTM International, будет неотъемлемым для решения этих вызовов и открытия новых возможностей в аддитивном производстве.

Источники и ссылки

- Stratasys

- UltiMaker

- Национальный институт стандартов и технологий (NIST)

- ASTM International

- UltiMaker

- Международная организация по стандартизации (ISO)

- Stratasys

- ASTM International