Mästra strukturer för stöd i smältdepositionsmodellering (FDM): Strategier, innovationer och bästa metoder för överlägsna 3D-utskrifter. Upptäck hur optimerade stöd kan förändra din utskriftskvalitet och effektivitet.

- Introduktion till FDM-stödfunktioner

- Vetenskapen bakom stödgeneration

- Typer av stödstrukturer i FDM-utskrift

- Materialval för effektiva stöd

- Design för minimal användning av stöd

- Automatisk vs. manuell placering av stöd

- Tekniker för borttagning av stöd och efterbearbetning

- Inverkan av stöd på ytkvalitet och noggrannhet

- Innovationer inom lösliga och brytbara stöd

- Framtida trender och utmaningar inom FDM-stödstrukturer

- Källor och referenser

Introduktion till FDM-stödfunktioner

Smältdepositionsmodellering (FDM) är en allmänt använd teknik för additiv tillverkning som konstruerar objekt lager för lager genom att extrudera termoplastiska material. En av de inneboende utmaningarna i FDM är tillverkningen av komplexa geometrier, särskilt de som har utstickande delar, broar eller intrikata interna håligheter. För att hantera dessa utmaningar används stödfunktioner under utskriftsprocessen. Dessa tillfälliga ställningar ger mekanisk stabilitet åt utstickande eller isolerade funktioner, vilket säkerställer dimensionell noggrannhet och förhindrar deformering eller kollaps under tillverkningen.

Stödfunktioner i FDM genereras vanligtvis automatiskt av skärprogramvara, som analyserar 3D-modellen och identifierar områden som saknar tillräckligt med underliggande material för korrekt deposition. De vanligaste stödmaterialen är samma termoplaster som används för huvuddelen, såsom polylaktid (PLA) eller akrylonitril-butadien-styren (ABS). Emellertid kan avancerade FDM-system utnyttja dedikerade lösliga stödmaterial, såsom polyvinylalkohol (PVA) eller högimpaktpolystyren (HIPS), som kan lösas upp efter utskriften, vilket möjliggör skapandet av mer komplexa och ömtåliga strukturer utan manuell borttagning.

Design och implementering av stödfunktioner är avgörande för lyckad FDM-utskrift. Dåligt utformade stöd kan leda till ytfel, ökad materialförbrukning och längre efterbearbetningstider. Å andra sidan minimerar optimerade stödstrategier materialanvändning, kortar utskriftstid och underlättar enklare borttagning, samtidigt som de bibehåller integriteten hos den utskrivna delen. Valet av stödmönster, densitet och gränsskikt är nyckelparametrar som påverkar effektiviteten och borttagbarheten av stöd.

Ledande organisationer inom området, som Stratasys—den ursprungliga utvecklaren av FDM-teknik—har banat väg för både hård- och mjukvarulösningar för att förbättra stödgeneration och borttagning. Open-source-gemenskaper och företag som UltiMaker (tidigare Ultimaker) har också bidragit väsentligt genom att utveckla skärprogramvara med anpassningsbara stödalternativ, vilket ger användarna möjlighet att skräddarsy stödfunktioner för specifika tillämpningar och material.

Sammanfattningsvis är stödfunktioner en väsentlig aspekt av FDM 3D-utskrift, som möjliggör skapandet av komplexa designer som annars skulle vara omöjliga att skriva ut. Pågående framsteg inom stödmaterialkemi, skäralgoritmer och skrivare hårdvara fortsätter att expandera kapabiliteterna och effektiviteten hos FDM-teknik, vilket gör den alltmer tillgänglig för både industriella och stationära användare.

Vetenskapen bakom stödgeneration

Smältdepositionsmodellering (FDM) är en allmänt använd teknik för additiv tillverkning som konstruerar objekt lager för lager genom att extrudera termoplastiska material. En av de kritiska utmaningarna i FDM är tillverkningen av utstickande funktioner och komplexa geometrier, som kräver tillfälliga stödfunktioner för att förhindra deformering, hängande eller kollaps under utskrift. Vetenskapen bakom stödgeneration i FDM involverar en kombination av materialvetenskap, beräkningsgeometri och processengineering.

Stödfunktioner i FDM genereras vanligtvis där den utskrivna delen har utstickande delar som överskrider en viss vinkel—vanligtvis runt 45 grader från vertikalen—där den extruderade filamentet annars skulle sakna tillräckligt med underliggande material för korrekt vidhäftning. Den skärprogramvara som översätter 3D-modeller till maskininstruktioner analyserar geometrier av delen och identifierar automatiskt områden som kräver stöd. Algoritmer skapar sedan stödställningar, som vanligtvis skrivs ut i ett rutnät, träd eller linjärt mönster, optimerade för både stabilitet och enkel borttagning.

Materialet som används för stödfunktioner kan vara detsamma som modellen material (enkelt-extruderade system) eller ett annat, oftast vattenlösligt material i dubbelt-extruderade system. Vattenlösliga stöd, såsom de som är gjorda av polyvinylalkohol (PVA) eller högimpaktpolystyren (HIPS), möjliggör skapandet av intrikata interna håligheter och komplexa utstickande delar, eftersom de kan lösas upp efter utskrift utan att skada huvuddelen. Denna metod är särskilt värdefull inom forskning, prototyper och industriella tillämpningar där geometrisk frihet är avgörande.

Design och placering av stödfunktioner påverkas av flera faktorer, inklusive de mekaniska egenskaperna hos stödmaterialet, vidhäftningen mellan stöd och modell, och enkelheten av efterbearbetning. Avancerad skärprogramvara gör det möjligt för användare att anpassa stöddensitet, mönster och gränsskikt för att balansera utskriftsförlitlighet med materialeffektivitet och ytkvalitet. Till exempel ger tätare stöd större stabilitet men är svårare att ta bort och verborrtare mer material, medan glesa stöd är lättare att lossa men kanske inte tillräckligt stödjer komplexa funktioner.

Forskning och utveckling inom FDM-stödstrategier pågår, där organisationer som National Institute of Standards and Technology (NIST) och ASTM International bidrar till standardiseringen och optimeringen av additiva tillverkningsprocesser. Dessa insatser syftar till att förbättra förutsägbarheten, upprepbarheten och effektiviteten i stödgeneration, vilket i sista hand utökar kapabiliteterna för FDM-teknik för industriella och vetenskapliga tillämpningar.

Typer av stödstrukturer i FDM-utskrift

Smältdepositionsmodellering (FDM) är en allmänt använd teknik för additiv tillverkning som bygger objekt lager för lager genom att extrudera termoplastiska material. Under utskriftsprocessen kräver utstickare, broar och komplexa geometrier ofta temporära stödfunktioner för att säkerställa dimensionell noggrannhet och förhindra deformering. Design och val av stödfunktioner är kritiska för utskriftskvalitet, materialeffektivitet och enkelheten av efterbearbetning. Det finns flera typer av stödfunktioner som vanligtvis används i FDM-tryck, var och en med distinkta egenskaper och tillämpningar.

- Linjära/Rutnätstöd: Den mest förekommande typen, linjära eller rutnätsstöd, består av ett gallerliknande mönster som ger robust mekanisk stabilitet för utstickande funktioner. Dessa stöd genereras vanligtvis automatiskt av skärprogramvara och är lätta att ta bort efter utskrift. Deras regelbundna struktur erbjuder en balans mellan stödkraft och materialanvändning, vilket gör dem lämpliga för de flesta allmänna FDM-tillämpningar.

- Trädliknande stöd: Inspirerade av trädens grenstruktur, använder dessa stöd minimal material genom att växa från byggplattan och förgrena sig för att stödja utstickande endast där det behövs. Trädliknande stöd är särskilt fördelaktiga för komplexa eller organiska former, eftersom de minskar materialförbrukning och minimerar ärr på den utskrivna delen. Detta tillvägagångssätt återfinns vanligtvis i avancerad skärprogramvara och är särskilt användbart för modeller med intrikata geometrier.

- Anpassade/Manuella stöd: Vissa avancerade användare väljer att designa anpassade stöd skräddarsydda för specifika modells krav. Denna metod möjliggör exakt placering och optimering, vilket minskar efterbearbetningsinsatsen och förbättrar ytgivning. Anpassade stöd används ofta i professionella eller forskningsmiljöer där delens kvalitet är avgörande.

- Brytbara stöd: Dessa är utformade för att enkelt tas bort för hand eller med enkla verktyg efter utskrift. Brytbara stöd är vanligtvis gjorda av samma material som huvudtrycket och är konstruerade för att lossna rent, vilket lämnar minimalt med rester. De används ofta för prototyper och funktionella delar där enkel borttagning är viktig.

- Lösliga stöd: För mer komplexa utskrifter, särskilt de med interna håligheter eller intrikata detaljer, används lösliga stöd gjorda av material som polyvinylalkohol (PVA) eller högimpaktpolystyren (HIPS). Dessa stöd skrivs ut tillsammans med huvudmaterialet och kan lösas upp i vatten eller ett lämpligt lösningsmedel, vilket möjliggör skapandet av delar med annars omöjliga geometrier. Denna teknik stöds av dubbelt-extruderade FDM-skrivare och används ofta i professionella och utbildningssammanhang.

Valet av stödstruktur i FDM-utskrift beror på faktorer som modellens komplexitet, materialkompatibilitet, skrivarens kapabiliteter och önskad ytkvalitet. Ledande organisationer inom additiv tillverkning, som Stratasys och Ultimaker, erbjuder omfattande riktlinjer och mjukvaruverktyg för att hjälpa användare att optimera stödstrategier för olika tillämpningar. När FDM-teknologin utvecklas fortsätter innovationer inom stödstrukturdesign att förbättra utskriftskvaliteten, minska materialavfall och strömlinjeforma efterbearbetningen.

Materialval för effektiva stöd

Materialval är en kritisk faktor för effektiviteten hos stödfunktioner inom smältdepositionsmodellering (FDM), en allmänt använd teknik för additiv tillverkning. Valet av stödmaterial påverkar direkt utskriftskvaliteten, enkelheten i efterbearbetning och mängden geometriska former som kan tillverkas framgångsrikt. I FDM är stödfunktionerna temporära ställningar som håller uppe utstickningar, broar och komplexa funktioner under utskriftsprocessen, vilket förhindrar deformering eller kollaps av delen.

Den vanligaste metoden är att använda samma termoplastiska material för både modellen och dess stöd, såsom polylaktid (PLA) eller akrylonitril-butadien-styren (ABS). Denna metod är kostnadseffektiv och enkel, men den kan komplicera efterbearbetning, eftersom stöd måste tas bort mekaniskt, vilket riskerar att skada ömtåliga funktioner. Kompatibiliteten mellan stöd- och modellmaterialet är avgörande för att säkerställa korrekt vidhäftning under utskrift och ren separation efteråt.

För att hantera dessa utmaningar möjliggör dubbelt-extruderade FDM-skrivare användningen av dedikerade stödmaterial som skiljer sig från modellmaterialet. Vattenlösliga polymerer som polyvinylalkohol (PVA) och alkali-lösliga material såsom högimpaktpolystyren (HIPS) är populära alternativ. PVA är kompatibel med PLA och löses upp i vatten, vilket möjliggör enkel borttagning utan mekanisk inblandning. HIPS å sin sida är ofta parat med ABS och kan lösas upp i limonene, ett milt lösningsmedel. Dessa lösliga stöd är särskilt fördelaktiga för intrikata geometrier och interna håligheter, där manuell borttagning skulle vara opraktisk eller omöjlig.

Materialvalet beror också på den termiska och kemiska kompatibiliteten mellan stöd- och modellmaterialen. Till exempel måste utskriftstemperaturen för stödlinjen stämma överens med modellens för att förhindra vridning eller dålig vidhäftning. Dessutom bör det valda stödmaterialet inte negativt påverka ytkvaliteten på den utskrivna delen. Vissa avancerade FDM-system erbjuder proprietära stödmaterial konstruerade för optimal prestanda med specifika modellpolymerer, vilket ytterligare utökar möjligheterna för tryckbara geometrier och förbättrar processens tillförlitlighet.

Organisationer som Stratasys, en ledande tillverkare av FDM-skrivare och material, har utvecklat en mängd olika stödmaterial skräddarsydda för olika ingenjörstermoplaster, inklusive brytbara och lösliga alternativ. ASTM International tillhandahåller också standarder och riktlinjer för additiva tillverkningsmaterial, vilket säkerställer kontinuitet och kvalitet inom branschen.

Sammanfattningsvis är ett effektivt val av material för stödfunktioner inom FDM en balans mellan tryckbarhet, borttagbarhet, kompatibilitet och önskad ytkvalitet på den slutliga delen. Framsteg inom materialvetenskap och skrivarteknologi fortsätter att utöka de tillgängliga alternativen, vilket möjliggör mer komplexa och högkvalitativa FDM-utskrifter.

Design för minimal användning av stöd

Inom smältdepositionsmodellering (FDM) är stödfunktioner avgörande för att skriva ut utstickande, broar och komplexa geometrier som inte kan tillverkas lager för lager utan ytterligare material under dem. Överdriven användning av stöd ökar materialförbrukningen, utskriftstiden och efterbearbetningsinsatsen. Därför är design för minimal användning av stöd en kritisk aspekt för effektiv FDM-utskrift.

Det första steget för att minimera stödbegreppet är att förstå begränsningarna hos FDM-tekniken. De flesta FDM-skrivare kan tillförlitligt skriva ut utstickande upp till 45 grader från vertikalen utan stöd, även om denna gräns kan variera beroende på material, kylning och skrivarkalibrering. Genom att orientera delar så att utstickande inte överskrider denna vinkel kan designers ofta eliminera behovet av stöd helt. Dessutom kan brobyggande—att skriva ut horisontella spann mellan två punkter—åstadkommas över korta avstånd utan stöd, särskilt när man använder optimerade utskriftsinställningar och material med goda broegenskaper.

En annan effektiv strategi är att dela upp komplexa modeller i flera komponenter som kan skrivas ut separat och monteras efter utskrift. Detta tillvägagångssätt tillåter varje del att orienteras för minimal utstickningar och stödbegrepp. Att integrera självstödda funktioner, såsom fasningar eller radier istället för skarpa utstickningar, minskar ytterligare behovet av stöd. Till exempel kan en 90-graders utstickning ersättas med en 45-graders fasning göra funktionen tryckt utan ytterligare material.

Designers bör också överväga användningen av inställningar för stödgränssnitt och optimering av stödmönster som finns i skärprogramvaran. Genom att justera parametrar såsom stöddensitet, mönstertyp och gränsskikt är det möjligt att minska mängden stödmaterial samtidigt som man bibehåller utskriftskvaliteten. Vissa avancerade slicers erbjuder trädliknande eller organiska stödfunktioner som använder mindre material och är lättare att ta bort än traditionella rutnätsstöd.

Materialval spelar också en roll. Vissa FDM-skrivare stöder dubbelt extrudering, vilket möjliggör användning av lösliga stödmaterial såsom PVA eller HIPS. Även om detta inte minskar mängden stödmaterial kan det avsevärt underlätta efterbearbetning, särskilt för intrikata geometrier. Men bästa praxis förblir att designa delar som kräver så lite stöd som möjligt, både för hållbarhet och effektivitet.

Organisationer som ASTM International och International Organization for Standardization (ISO) tillhandahåller riktlinjer och standarder för design av additiv tillverkning, inklusive rekommendationer för att minimera stödfunktioner i FDM. Att följa dessa standarder bidrar till att säkerställa att delarna både är tillverkbara och optimerade för FDM-processen.

Automatisk vs. manuell placering av stöd

Inom smältdepositionsmodellering (FDM) är stödfunktioner avgörande för att tillverka utstickningar, broar och komplexa geometrier som inte kan skrivas ut direkt på byggplattformen. Placeringen av dessa stöd kan hanteras antingen manuellt av användaren eller automatiskt av skärprogramvara, där varje metod erbjuder distinkta fördelar och utmaningar.

Automatiserad stödplacering är standardläget i de flesta moderna FDM-skärare. Här analyserar programvaran algoritmiskt 3D-modellen, identifierar områden som kräver stöd baserat på utstickningsvinklar och bro-avstånd, och genererar stödfunktioner därefter. Denna process är mycket effektiv och minskar behovet av användarintervention och säkerställer att även nybörjare kan åstadkomma framgångsrika utskrifter. Automatisk stödgeneration är särskilt värdefull för komplexa eller organiska former, där manuell identifiering av alla nödvändiga stödområden skulle vara tidskrävande och felbenägen. Ledande FDM-skrivartillverkare och programvaruutvecklare, såsom Ultimaker och Stratasys, har integrerat avancerade stödalgoritmer i sina plattformar, vilket möjliggör anpassningsbara parametrar som stöddensitet, mönster och gränsskikt för att optimera både utskriftskvalitet och borttagning.

Men automatiserad stödplacering är inte utan nackdelar. Algoritmer kan generera mer stödmaterial än nödvändigt, vilket ökar materialförbrukningen, utskriftstiden och efterbearbetningsinsatsen. I vissa fall kan stöd placeras i områden som är svåra att ta bort eller som riskerar att skada ömtåliga funktioner under borttagning. För att hantera dessa problem erbjuder många skärverktyg manuella stödplaceringar. Denna metod ger användarna granulär kontroll över var stöden genereras, vilket gör att de kan lägga till, ta bort eller ändra stödfunktioner baserat på deras kunskap om delens geometri och avsedda funktion. Manuell placering är särskilt användbar för erfarna användare som vill minimera stödbruk, skydda kritiska ytor eller underlätta enklare efterbearbetning.

Valet mellan automatiserad och manuell stödplacering beror ofta på delens komplexitet, användarens expertis och den avsedda tillämpningen. För snabb prototypframställning eller vid utskrift av standardgeometrier är automatiserade stöd vanligtvis tillräckliga och tidsbesparande. För funktionella prototyper, slutprodukter eller modeller med intrikata detaljer kan manuell intervention ge bättre resultat genom att minska ärr och förbättra ytkvaliteten. Vissa avancerade skärplattformer, såsom de som tillhandahålls av Ultimaker, erbjuder hybridarbetsflöden som möjliggör för användare att börja med automatiserade stöd och sedan manuellt justera dem vid behov.

I slutändan möjliggör integrationen av både automatiserade och manuella stödplaceringsverktyg i FDM-arbetsflöden för användare att balansera effektivitet, materialanvändning och utskriftskvalitet, och anpassa sig till de specifika krav som varje projekt ställer.

Tekniker för borttagning av stöd och efterbearbetning

Stödfunktioner är avgörande inom smältdepositionsmodellering (FDM) för att möjliggöra tillverkningen av utstickningar, broar och komplexa geometrier som annars skulle vara omöjliga att skriva ut. Men när skrivprocessen är klar måste dessa stöd tas bort för att uppnå den önskade slutprodukten. Borttagning och efterbearbetning av FDM-stödfunktioner involverar flera tekniker, var och en med sina egna fördelar, begränsningar och bästa användarscenarier.

Den vanligaste tekniken för borttagning av stöd är manuell borttagning. Detta innebär att man fysiskt bryter bort stödmaterialet från den utskrivna delen med hjälp av verktyg såsom tänger, klippare eller spatel. Manuell borttagning är enkel och kostnadseffektiv, särskilt för enkla geometrier och när samma material används för både del och stöd. Det kan dock vara arbetsintensivt och kan lämna ytfel eller skada ömtåliga funktioner om det inte utförs noggrant.

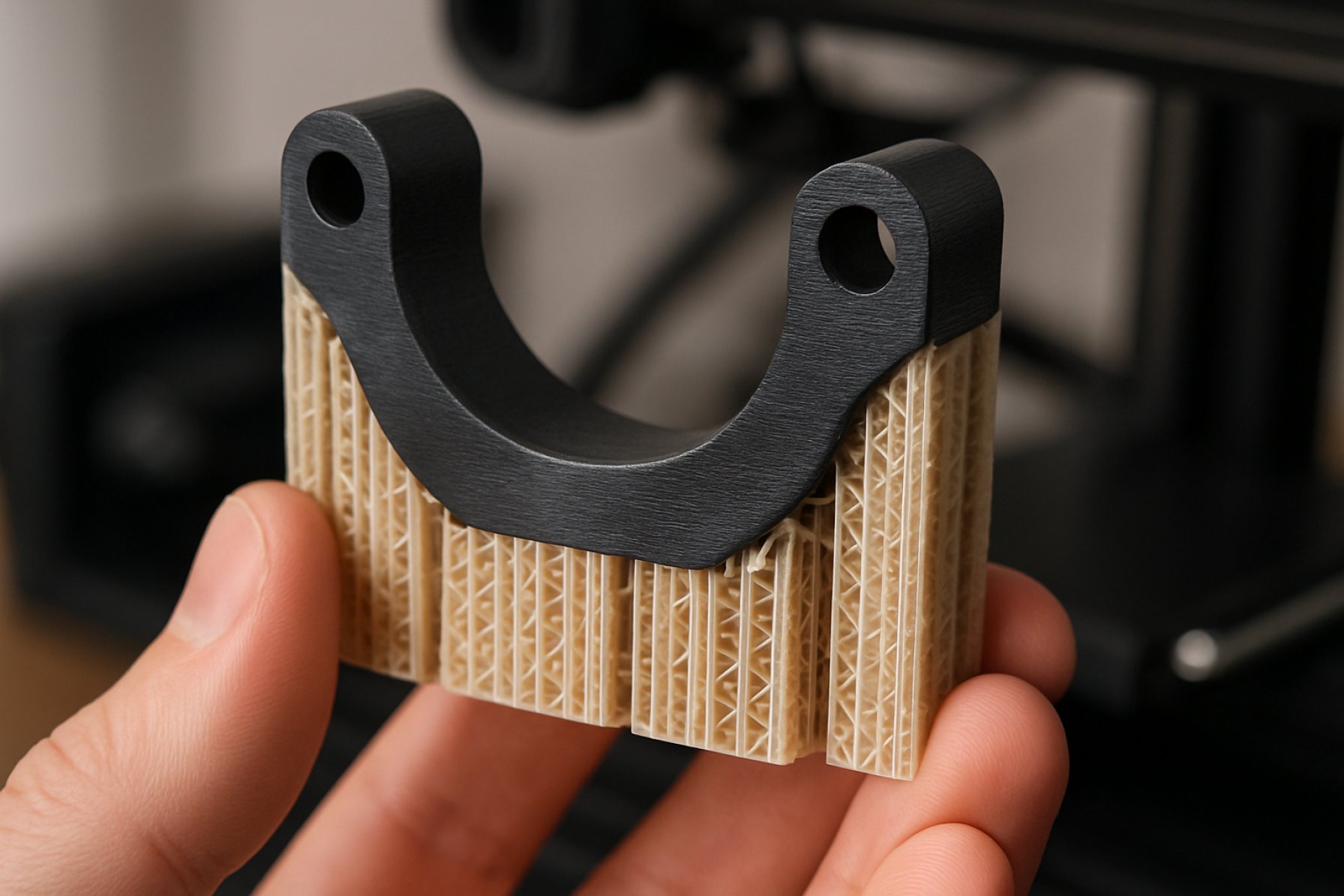

För mer komplexa utskrifter eller när högre ytkvalitet krävs, används lösliga stöd ofta. FDM-skrivare utrustade med dubbla extrudrar kan skriva ut modellen i ett material (t.ex. PLA eller ABS) och stöden i ett vattenlösligt material som PVA (polyvinylalkohol) eller ett kemiskt lösligt material som HIPS (högimpaktpolystyren), som löses upp i limonene. Efter utskriften nedsänks delen i vatten eller lämpligt lösningsmedel, vilket gör att stödmaterialet kan lösas upp utan mekanisk inblandning. Denna teknik är särskilt fördelaktig för intrikata interna håligheter och ömtåliga funktioner, eftersom den minimerar risken för skador och förbättrar ytkvaliteten. Ledande FDM-skrivartillverkare såsom Ultimaker och Stratasys erbjuder system och material som är specifikt utformade för lösningsmedelsbaserade stödtillämpningar.

Efter borttagning av stöd är efterbearbetning ofta nödvändig för att uppnå den önskade ytkvaliteten och dimensionella noggrannhet. Dessa steg kan inkludera slipning, filande eller polering för att jämna ut områden där stöd har fästs. I vissa fall kan kemisk putsning (t.ex. acetonånga för ABS) användas för att ytterligare förfina ytan. Dessutom är rengöring och torkning viktiga för att ta bort eventuellt kvarvarande stödmaterial eller lösningsmedel, särskilt vid användning av lösliga stöd.

Valet av teknik för borttagning av stöd och efterbearbetning beror på faktorer såsom delens geometri, materialkompatibilitet, nödvändig ytkvalitet och tillgänglig utrustning. Riktig planering och val av stödstrategier under design- och skärningsfaserna kan avsevärt minska efterbearbetningstiden och förbättra den totala kvaliteten på FDM-tryckta delar. Organisationer som ASTM International tillhandahåller standarder och riktlinjer för efterbearbetning av additiv tillverkning, vilket hjälper till att säkerställa konsekvens och kvalitet i färdiga produkter.

Inverkan av stöd på ytkvalitet och noggrannhet

Inom smältdepositionsmodellering (FDM) är stödfunktioner avgörande för tillverkningen av utstickningar, broar och komplexa geometrier som inte kan skrivas ut direkt på byggplattformen. Men närvaron och efterföljande borttagning av dessa stöd påverkar i hög grad ytkvaliteten och dimensionell noggrannhet hos den slutliga produkten.

Stödfunktioner skrivs vanligtvis med samma termoplastmaterial som huvuddelen eller, i system med dubbla extrudrar, med ett dedikerat lösligt stödmaterial. När stöd skrivs ut med samma material, resulterar deras gränssnitt med delen ofta i en ojämn ytkvalitet. Detta beror på det lager-för-lager-deponeringsprocessen, där de stödda ytorna kan uppvisa synliga lagerlinjer, ökad ythårdhet och ibland materialrester efter borttagning av stöd. Även med lösliga stöd som de som är gjorda av polyvinylalkohol (PVA) eller högimpaktpolystyren (HIPS), kan upplösningsprocessen lämna kvar mindre ytfel eller kräva efterbearbetning för att uppnå en slät yta.

Inverkan på ytkvaliteten är mest uttalad på nedåtriktade ytor eller de som har direkt kontakt med stöd. Dessa områden kräver ofta ytterligare efterbearbetning, såsom slipning eller kemisk putsning, för att matcha kvaliteten på oskyddade ytor. Graden av ythårdhet beror på flera faktorer, inklusive stöddensitet, inställningar för gränsskikt och precisionen hos skrivarnas extruderingssystem. Tillverkare som Ultimaker och Stratasys—båda ledande utvecklare av FDM-teknik—rekommenderar att optimera stödparametrar och använda lösliga stöd där det är möjligt för att minimera ytfel.

Dimensionell noggrannhet påverkas också av stödfunktioner. Borttagningsprocessen, oavsett om den är mekanisk eller kemisk, kan orsaka mindre deformation eller materialförlust vid gränssnittet, särskilt på små eller ömtåliga funktioner. Detta är särskilt relevant för ingenjörstillämpningar där snäva toleranser krävs. Enligt Stratasys, kan noggrann kalibrering av stödinställningar och användning av avancerad skärprogramvara hjälpa till att mildra dessa problem, men viss grad av dimensionell variation är ofta oundviklig.

Sammanfattningsvis, medan stödfunktioner är oumbärliga för att utöka designmöjligheterna i FDM, introducerar de utmaningar relaterade till ytkvalité och noggrannhet. Valet av stödmaterial, skriverkalibrering och teknik för efterbearbetning spelar alla avgörande roller i att bestämma den slutliga kvaliteten på FDM-tryckta delar. Pågående framsteg inom stödmaterialkemi och skäralgoritmer av organisationer som Ultimaker och Stratasys fortsätter att förbättra resultaten, men användare måste förbli medvetna om de inneboende avvägningar som finns vid design för FDM.

Innovationer inom lösliga och brytbara stöd

Smältdepositionsmodellering (FDM) är en allmänt använd teknik för additiv tillverkning som bygger objekt lager för lager med hjälp av termoplastiska filament. En kritisk aspekt av FDM är användningen av stödfunktioner, som ger tillfälliga ställningar för utstickande funktioner och komplexa geometrier under utskriftsprocessen. Traditionellt är dessa stöd gjorda av samma material som den utskrivna delen och kräver manuell borttagning, vilket kan vara arbetsintensivt och riskera att skada ömtåliga ytor. Nyligen har innovationer inom lösliga och brytbara stödmaterial avsevärt förbättrat effektiviteten, ytkvaliteten och designfriheten i FDM-utskrift.

Lösliga stöd representerar ett stort framsteg inom FDM-teknik. Dessa stöd skrivs ut med material som kan lösas selektivt i specifika lösningsmedel, vilket lämnar den primära delen intakt. Vanliga lösliga material inkluderar polyvinylalkohol (PVA) och högimpaktpolystyren (HIPS). PVA är vattenlösligt, vilket gör det idealiskt för användning med standardtermoplaster som PLA, medan HIPS löses upp i limonene och ofta används tillsammans med ABS. Användningen av dubbelt-extruderade FDM-skrivare möjliggör samtidig deposition av bygg- och stödmaterial, vilket möjliggör skapandet av intrikata interna håligheter och komplexa utstickningar som skulle vara omöjliga att stödja rent med traditionella brytbara strukturer. Denna teknik är särskilt värdefull för ingenjörsprototyper, biomedicinska modeller och utbildning där precision och ytkvalitet är avgörande. Ledande FDM-skrivartillverkare som Stratasys och Ultimaker har utvecklat proprietära lösliga stödfilament och kompatibel hårdvara för att strömlinjeforma denna process.

Brytbara stöd, å sin sida, är utformade för att enkelt tas bort manuellt utan behov av lösningsmedel. Dessa stöd skrivs vanligtvis med ett material som har lägre vidhäftning till byggmaterialet, vilket gör att de kan brytas av rent efter utskrift. Innovationer inom brytbara stödmaterial fokuserar på att optimera balansen mellan starkt stöd under utskrift och enkel borttagning efteråt. Till exempel har vissa tillverkare konstruerat stödfilament med skräddarsydda mekaniska egenskaper och ytkemi för att minimera ärr och förbättra finishen på de stödda ytorna. Detta tillvägagångssätt är särskilt användbart för snabb prototypframställning och funktionella delar där tiden för efterbearbetning måste minimeras.

Den pågående utvecklingen av både lösliga och brytbara stöd utvidgar kapabiliteterna hos FDM-teknik. Genom att möjliggöra produktion av mer komplexa geometrier med förbättrad ytkvalitet och minskad efterbearbetning bidrar dessa innovationer till att driva adoptionen av FDM i industrier som sträcker sig från flyg- och rymdteknik till hälsovård. Organisationer som ASTM International arbetar också med att standardisera material och processer, vilket ytterligare stöder integreringen av avancerade stödstrategier i arbetsflöden för additiv tillverkning.

Framtida trender och utmaningar inom FDM-stödstrukturer

Smältdepositionsmodellering (FDM) har blivit en av de mest allmänt använda teknikerna för additiv tillverkning, särskilt för prototyper och produktion av funktionella delar. En kritisk aspekt av FDM är användningen av stödfunktioner, som möjliggör tillverkning av komplexa geometrier genom att ge tillfälliga ställningar för utstickande funktioner. När teknologin mognar framträder flera framtida trender och utmaningar inom utveckling och tillämpning av FDM-stödfunktioner.

En betydande trend är framstegen inom formuleringar av stödmaterial. Traditionella FDM-system använder ofta samma termoplast för både delen och dess stöd, vilket kan komplicera efterbearbetningen. Introduktionen av lösliga stödmaterial, såsom de som baseras på polyvinylalkohol (PVA) eller högimpaktpolystyren (HIPS), har möjliggjort enklare borttagning och förbättrad ytkvalitet. Pågående forskning fokuserar på att utveckla nya stödmaterial som inte bara är enklare att lösa upp eller ta bort utan som också är miljövänliga och kompatibla med ett bredare spektrum av byggmaterial. Organisationer som Stratasys, en pionjär inom FDM-teknik, fortsätter att innovera inom detta område och erbjuder proprietära lösliga stöd för sina industriella skrivare.

En annan trend är utvecklingen av programvarualgoritmer för stödgeneration. Modern skärprogramvara utnyttjar alltmer artificiell intelligens och avancerad geometrisk beräkning för att optimera stödplacering, minimera materialanvändning och minska utskriftstid. Dessa algoritmer syftar till att generera stöd som är strukturellt tillräckliga men lätta att ta bort och minimera ärr på den färdiga delen. Open-source-gemenskaper och företag som UltiMaker (tidigare Ultimaker), en ledande tillverkare av FDM-skrivare och mjukvara, ligger i framkant i utvecklingen av dessa intelligenta stödlösningar.

Trots dessa framsteg kvarstår flera utmaningar. Borttagning av stödfunktioner, särskilt från intrikata interna håligheter, förblir arbetsintensiv och kan riskera att skada ömtåliga funktioner. Dessutom ökar användningen av stödmaterial både kostnaden och den miljömässiga påverkan av FDM-utskrift, särskilt när icke-recyclerbara eller icke-nedbrytbara material används. Det finns också ett behov av förbättrade standarder och riktlinjer för stöddesign, eftersom den optimala strategin kan variera avsevärt beroende på skrivaren, materialet och delens geometri.

Ser man framåt är integrationen av flermaterialutskrift, ytterligare automatisering av borttagning av stöd och utvecklingen av återvinningsbara eller återanvändbara stödmaterial sannolikt att forma framtidslandskapet för FDM-stödfunktioner. Samarbete mellan skrivartillverkare, materialforskare och standardorganisationer såsom ASTM International kommer att vara avgörande för att ta itu med dessa utmaningar och låsa upp nya möjligheter inom additiv tillverkning.

Källor och referenser

- Stratasys

- UltiMaker

- National Institute of Standards and Technology (NIST)

- ASTM International

- Ultimaker

- International Organization for Standardization (ISO)

- Stratasys

- ASTM International