Оволодіння підтримувальними структурами в моделюванні злиттям (FDM): стратегії, інновації та найкращі практики для досягнення вищих результатів 3D-друку. Досліджте, як оптимізовані підтримки можуть трансформувати якість вашого друку та ефективність.

- Введення в підтримувальні структури FDM

- Наука про генерування підтримок

- Типи підтримувальних структур у FDM-друку

- Вибір матеріалів для ефективних підтримок

- Проектування для мінімального використання підтримок

- Автоматичне vs. ручне розміщення підтримок

- Техніки видалення підтримок і постобробка

- Вплив підтримок на обробку поверхні та точність

- Інновації у розчинних та знімних підтримках

- Майбутні тенденції та виклики у структурах підтримки FDM

- Джерела та література

Введення в підтримувальні структури FDM

Моделювання злиттям (FDM) – це широко використовувана технологія адитивного виробництва, яка створює об’єкти по шарам, екструдуя термопластичні матеріали. Одним з основних викликів у FDM є виготовлення складних геометрій, особливо тих, що містять нависання, мости чи складні внутрішні порожнини. Щоб вирішити ці виклики, під час друку застосовують підтримувальні структури. Ці тимчасові каркаси забезпечують механічну стабільність для нависаючих або ізольованих елементів, гарантуючи точність розмірів та запобігаючи деформації чи обвалу під час виготовлення.

Підтримувальні структури в FDM зазвичай генеруються автоматично за допомогою програмного забезпечення для нарізки, яке аналізує 3D-модель та визначає області, які потребують достатньої основи для правильного осадження. Найпоширенішими матеріалами для підтримок є ті ж термопластики, які використовуються для основної частини, такі як полімолочна кислота (PLA) або акрилонітрил-бутадієн-стирол (ABS). Однак сучасні FDM-системи можуть використовувати спеціальні розчинні матеріали для підтримок, такі як полівініловий спирт (PVA) або полістирол високого удару (HIPS), які можуть бути розчинені після друку, що дозволяє створювати більш складні та делікатні структури без ручного видалення.

Проектування та впровадження підтримувальних структур є критично важливими для успішного друку FDM. Погано спроектовані підтримки можуть призвести до дефектів поверхні, збільшення витрат на матеріали та подовження часу постобробки. Навпаки, оптимізовані стратегії підтримки мінімізують витрати на матеріали, скорочують час друку та полегшують видалення, підтримуючи при цьому цілісність друкованого об’єкта. Вибір патерну підтримки, щільності та інтерфейсних шарів є ключовими параметрами, які впливають на ефективність і можливість видалення підтримок.

Передові організації в цій сфері, такі як Stratasys—первинний розробник технології FDM—попередили інтеграцію як апаратних, так і програмних рішень для покращення генерації та видалення підтримок. Відкриті спільноти та компанії, такі як UltiMaker (раніше Ultimaker), також значно сприяли розробці програмного забезпечення з можливостями налаштування підтримок, що дає можливість користувачам адаптувати структури підтримки до конкретних застосувань та матеріалів.

На завершення, підтримувальні структури є важливим аспектом 3D-друку FDM, що дозволяє реалізувати складні дизайни, які інакше були б непридатними для друку. Постійний розвиток хімії матеріалів для підтримки, алгоритмів нарізки та апаратного забезпечення принтерів продовжує розширювати можливості та ефективність технології FDM, роблячи її все більш доступною для промислових та настільних користувачів.

Наука про генерування підтримок

Моделювання злиттям (FDM) – це широко використовувана технологія адитивного виробництва, яка створює об’єкти по шарам, екструдуя термопластичні матеріали. Одним з критичних викликів у FDM є виготовлення нависаючих елементів і складних геометрій, які потребують тимчасових підтримувальних структур для запобігання деформації, провисанню чи обвалу під час друку. Наука про генерування підтримок у FDM включає комбінацію матеріалознавства, обчислювальної геометрії та інженерії процесів.

Підтримувальні структури в FDM зазвичай генеруються там, де надрукована частина має нахилені елементи, що перевищують певний кут — зазвичай близько 45 градусів від вертикалі — де екструдувальний філамент інакше не матиме достатньої підкладки для належного зчеплення. Програмне забезпечення для нарізки, яке перетворює 3D-моделі в інструкції для машин, аналізує геометрію частини і автоматично виявляє області, які потребують підтримки. Алгоритми потім генерують опори, які зазвичай друкуються у вигляді сітки, дерева або лінійного патерну, оптимізованого як для стабільності, так і для легкості видалення.

Матеріал для підтримувальних структур може бути таким же, як і матеріал моделі (в одноекструдерних системах), або іншим, часто водорозчинним, матеріалом у двоекструдерних системах. Водорозчинні підтримки, такі як ті, що виготовлені з полівінілового спирту (PVA) або полістиролу високого удару (HIPS), дозволяють створювати складні внутрішні порожнини та щільні нависання, оскільки можуть бути розчинені після друку без пошкодження основної частини. Цей підхід є особливо цінним у дослідженнях, прототипуванні та промислових застосуваннях, де геометрична свобода є суттєвою.

Проектування та розміщення підтримувальних структур підлягають впливу кількох факторів, включаючи механічні властивості матеріалу підтримки, зчеплення між підтримкою та моделлю та легкість постобробки. Інноваційне програмне забезпечення для нарізки дозволяє користувачам налаштовувати щільність підтримки, патерн та інтерфейсні шари, щоб збалансувати надійність друку з ефективністю використання матеріалів та якістю обробки поверхні. Наприклад, щільні підтримки забезпечують вищу стабільність, але їх важче видаляти і вони споживають більше матеріалів, тоді як рідкісні підтримки легше демонтувати, але можуть бути недостатніми для належної підтримки складних елементів.

Дослідження та розробки в стратегіях підтримки FDM тривають, і такі організації, як Національний інститут стандартів і технологій (NIST) та ASTM International сприяють стандартизації та оптимізації процесів адитивного виробництва. Ці зусилля спрямовані на покращення передбачуваності, повторюваності і ефективності генерування підтримок, що, в свою чергу, розширює можливості технології FDM для промислових та наукових застосувань.

Типи підтримувальних структур у FDM-друку

Моделювання злиттям (FDM) – це широко використовувана технологія адитивного виробництва, яка будує об’єкти по шарам, екструдуя термопластичні матеріали. Під час процесу друку нависання, мости та складні геометрії часто потребують тимчасових підтримувальних структур для забезпечення точності розмірів і запобігання деформації. Проектування та вибір підтримувальних структур є критичними для якості друку, ефективності використання матеріалів та легкості постобробки. Існує кілька типів підтримувальних структур, які зазвичай використовуються в FDM-друку, кожен з яких має свої характеристики та застосування.

- Лінійні / Сіткові підтримки: Найпоширеніший тип, лінійні або сіткові підтримки, складаються з решітки, яка забезпечує надійну механічну стабільність для нависаючих елементів. Ці підтримки зазвичай генеруються автоматично програмним забезпеченням для нарізки і легко видаляються після друку. Їх регулярна структура забезпечує баланс між силою підтримки та використанням матеріалів, що робить їх придатними для більшості загальних застосувань FDM.

- Деревоподібні підтримки: Натхнені гілками дерев, ці підтримки використовують мінімум матеріалу, зростаючи з платформи для друку і розгалужуючись, щоб підтримувати нависання лише там, де це необхідно. Деревоподібні підтримки особливо вигідні для складних або органічних форм, оскільки знижують споживання матеріалів і мінімізують шрами на надрукованій частині. Цей підхід зазвичай зустрічається в сучасному програмному забезпеченні для нарізки і є особливо корисним для моделей з витонченими геометріями.

- Користувацькі / Ручні підтримки: Деякі досвідчені користувачі обирають проектувати користувацькі підтримки, що відповідають конкретним вимогам моделі. Цей метод дозволяє точно розміщувати та оптимізувати, зменшуючи зусилля постобробки та покращуючи оздоблення поверхні. Користувацькі підтримки зазвичай використовуються в професійних або наукових умовах, де якість частини має первинне значення.

- Знімні підтримки: Ці підтримки спроектовані для легкого видалення вручну або за допомогою простих інструментів після друку. Знімні підтримки зазвичай виготовляються з того ж матеріалу, що і основна частина, і спроектовані так, щоб відокремлюватися чисто, залишаючи мінімальні залишки. Вони широко використовуються для прототипів і функціональних частин, де важливою є легкість видалення.

- Розчинні підтримки: Для більш складних друків, особливо тих, що мають внутрішні порожнини або витончені деталі, використовуються розчинні підтримки з матеріалів, таких як полівініловий спирт (PVA) або полістирол високого удару (HIPS). Ці підтримки друкуються разом з основним матеріалом і можуть бути розчинені у воді або відповідному розчиннику, що дозволяє створювати деталі з інакше неможливими геометріями. Ця технологія підтримується двоекструзійними принтерами FDM і зазвичай використовується в професійних та навчальних умовах.

Вибір підтримувальної структури в FDM-друці залежить від факторів, таких як складність моделі, сумісність матеріалів, можливості принтера та бажана якість поверхні. Провідні організації у сфері адитивного виробництва, такі як Stratasys та Ultimaker, надають всебічні рекомендації та програмні інструменти для допомоги користувачам в оптимізації стратегій підтримки для різних застосувань. Оскільки технологія FDM розвивається, інновації у проектуванні підтримувальних структур продовжують покращувати якість друку, зменшувати відходи матеріалів та спростити постобробку.

Вибір матеріалів для ефективних підтримок

Вибір матеріалів є критичним фактором у ефективності підтримувальних структур для моделювання злиттям (FDM), широко використовуваної технології адитивного виробництва. Вибір матеріалу підтримки безпосередньо впливає на якість друку, легкість постобробки та діапазон геометрій, які можна успішно виготовити. У FDM підтримувальні структури є тимчасовими каркасами, які підтримують нависання, мости та складні елементи під час процесу друку, запобігаючи деформації або обвалу частини.

Найпоширеніший підхід – використовувати той же термопластичний матеріал як для моделі, так і для її підтримок, такі як полімолочна кислота (PLA) або акрилонітрил-бутадієн-стирол (ABS). Цей метод є економічно ефективним і простим, проте може ускладнити постобробку, оскільки підтримки повинні бути механічно видалені, що загрожує пошкодженням делікатних елементів. Сумісність матеріалів підтримки та моделі є необхідною для забезпечення належного зчеплення під час друку та чистого відокремлення після.

Щоб вирішити ці виклики, двоекструзійні принтери FDM дозволяють використовувати спеціалізовані матеріали для підтримки, які відрізняються від матеріалу моделі. Водорозчинні полімери, такі як полівініловий спирт (PVA), та алкалійно-розчинні матеріали, такі як полістирол високого удару (HIPS), є популярними виборами. PVA сумісний з PLA і розчиняється у воді, що дозволяє легко видаляти його без механічних втручань. HIPS, навпаки, часто поєднують з ABS і може бути розчинений у лимоненові, м’якому розчиннику. Ці розчинні підтримки є особливо вигідними для витончених геометрій та внутрішніх порожнин, де ручне видалення було б непрактичним або неможливим.

Вибір матеріалу також залежить від теплової та хімічної сумісності між матеріалами підтримки та моделі. Наприклад, температура друку підтримки повинна відповідати температурі моделі для запобігання викривленню або поганому зчепленню. Крім того, вибраний матеріал підтримки не повинен негативно впливати на обробку поверхні надрукованої частини. Деякі просунуті системи FDM пропонують патентовані матеріали підтримки, розроблені для оптимальної роботи з конкретними полімерними моделями, що ще більше розширює діапазон друкованих геометрій і підвищує надійність процесу.

Такі організації, як Stratasys, провідний виробник принтерів та матеріалів FDM, розробили різноманітні матеріали підтримки, спеціально адаптовані для різних інженерних термопластиків, включаючи знімні та розчинні варіанти. ASTM International також надає стандарти та настанови для матеріалів адитивного виробництва, що забезпечує послідовність і якість в індустрії.

На завершення, ефективний добір матеріалу для підтримки у FDM є балансом між можливістю друку, знімністю, сумісністю та бажаною якістю поверхні кінцевої частини. Розвиток матеріалознавства та технології принтерів продовжує розширювати доступні варіанти, дозволяючи здійснювати більш складні та якісні FDM-друки.

Проектування для мінімального використання підтримок

У моделюванні злиттям (FDM) підтримувальні структури є необхідними для друку нависань, мостів і складних геометрій, які не можуть бути виготовлені по шарам без додаткового матеріалу під ними. Однак надмірне використання підтримок збільшує споживання матеріалів, час друку та зусилля постобробки. Тому проектування для мінімального використання підтримок є критичним аспектом ефективного друку FDM.

Першим кроком у мінімізації вимог до підтримок є розуміння обмежень технології FDM. Більшість принтерів FDM можуть надійно друкувати нависання до 45 градусів від вертикалі без підтримок, хоча цей поріг може варіюватися в залежності від матеріалу, охолодження та калібрування принтера. Орієнтуючи частини так, щоб нависання не перевищувало цей кут, дизайнери часто можуть повністю уникнути потреби в підтримках. Крім того, створення горизонтальних відстаней між двома точками — так зване «місткість» — може бути досягнуто на коротких відстанях без підтримки, особливо при використанні оптимізованих налаштувань друку і матеріалів з хорошими характеристиками для мостів.

Іншою ефективною стратегією є розділення складних моделей на кілька компонентів, які можна друкувати окремо та збирати після друку. Цей підхід дозволяє кожній частині бути орієнтованою для мінімальних нависань і вимог до підтримок. Включення самопідтримувальних елементів, таких як фаски чи заокруглення замість різких нависань, додатково знижує потребу в підтримках. Наприклад, замінюючи 90-градусне нависання на 45-градусну фаску, можна зробити елемент придатним для друку без додаткового матеріалу.

Дизайнери також повинні враховувати використання налаштувань інтерфейсу підтримок та оптимізації патернів підтримок, доступних у програмному забезпеченні для нарізки. Налаштування параметрів, таких як щільність підтримок, тип патерну та інтерфейсні шари, може суттєво зменшити кількість матеріалу підтримки, зберігаючи при цьому якість друку. Деякі вдосконалені нарізки пропонують деревоподібні або органічні структури підтримок, які використовують менше матеріалу та легші у видаленні, ніж традиційні сіткові підтримки.

Вибір матеріалу також відіграє роль. Деякі принтери FDM підтримують двоекструзію, дозволяючи використовувати розчинні матеріали для підтримок, такі як PVA або HIPS. Хоча це не зменшує кількість матеріалу підтримки, це може суттєво полегшити постобробку, особливо для складних геометрій. Однак найкраща практика залишається в проектуванні частин, які вимагатимуть якомога менше підтримок, як з точки зору стійкості, так і ефективності.

Такі організації, як ASTM International та Міжнародна організація зі стандартизації (ISO), надають настанови та стандарти для проектування адитивного виробництва, включаючи рекомендації щодо мінімізації підтримувальних структур у FDM. Дотримання цих стандартів допомагає забезпечити, щоб частини були як виготовленими, так і оптимізованими для процесу FDM.

Автоматичне vs. ручне розміщення підтримок

У моделюванні злиттям (FDM) підтримувальні структури є необхідними для виготовлення нависань, мостів і складних геометрій, які не можуть бути надруковані безпосередньо на платформі для друку. Розміщення цих підтримок може керуватися або вручну користувачем, або автоматично програмним забезпеченням для нарізки, кожен із підходів має свої переваги та виклики.

Автоматичне розміщення підтримок є за замовчуванням у більшості сучасного програмного забезпечення для нарізки FDM. Тут програмне забезпечення алгоритмічно аналізує 3D-модель, виявляє області, які потребують підтримки на основі кутів нахилу та відстаней для мостів, і генерує відповідні підтримки. Цей процес є дуже ефективним, зменшуючи потребу в втручанні користувача та забезпечуючи, щоб навіть новачки могли досягати успішних друків. Автоматичне генерування підтримок є особливо цінним для складних або органічних форм, де ручне визначення всіх необхідних регіонів підтримки було б трудомістким та піддатливим до помилок. Провідні виробники принтерів FDM та розробники програмного забезпечення, такі як Ultimaker та Stratasys, інтегрували передові алгоритми підтримок у свої платформи, що дозволяє налаштовувати параметри, такі як щільність підтримок, патерн та інтерфейсні шари для оптимізації якості друку та легкості видалення.

Однак автоматичне розміщення підтримок не позбавлене недоліків. Алгоритми можуть генерувати більше матеріалу підтримки, ніж необхідно, збільшуючи споживання матеріалів, час друку та зусилля постобробки. У деяких випадках підтримки можуть бути розміщені в областях, які важко видалити або які ризикують пошкодженням делікатних елементів під час видалення. Щоб вирішити ці проблеми, багато інструментів для нарізки пропонують ручні варіанти розміщення підтримок. Цей підхід дає користувачам детальний контроль над тим, де створюються підтримки, дозволяючи їм додавати, видаляти або змінювати структури підтримок на основі їх знань щодо геометрії частини та запланованої функції. Ручне розміщення є особливо корисним для досвідчених користувачів, які хочуть мінімізувати використання підтримок, захищати важливі поверхні або полегшити постобробку.

Вибір між автоматичним і ручним розміщенням підтримок часто залежить від складності частини, експертності користувача та запланованого застосування. Для швидкого прототипування або при друці стандартних геометрій автоматичні підтримки зазвичай є достатніми та економлять час. Для функціональних прототипів, частин для кінцевого використання або моделей зі складними деталями ручне втручання може дати кращі результати, зменшуючи шрами та покращуючи обробку поверхні. Деякі вдосконалені платформи для нарізки, такі як ті, що надаються Ultimaker, пропонують гібридні робочі процеси, що дають змогу користувачам розпочати з автоматизованих підтримок, а потім вручну налаштувати їх за потреби.

Врешті-решт, інтеграція як автоматичних, так і ручних інструментів розміщення підтримок у робочих процесах FDM надає користувачам можливість збалансувати ефективність, використання матеріалів та якість друку, адаптуючись до специфічних вимог кожного проекту.

Техніки видалення підтримок і постобробка

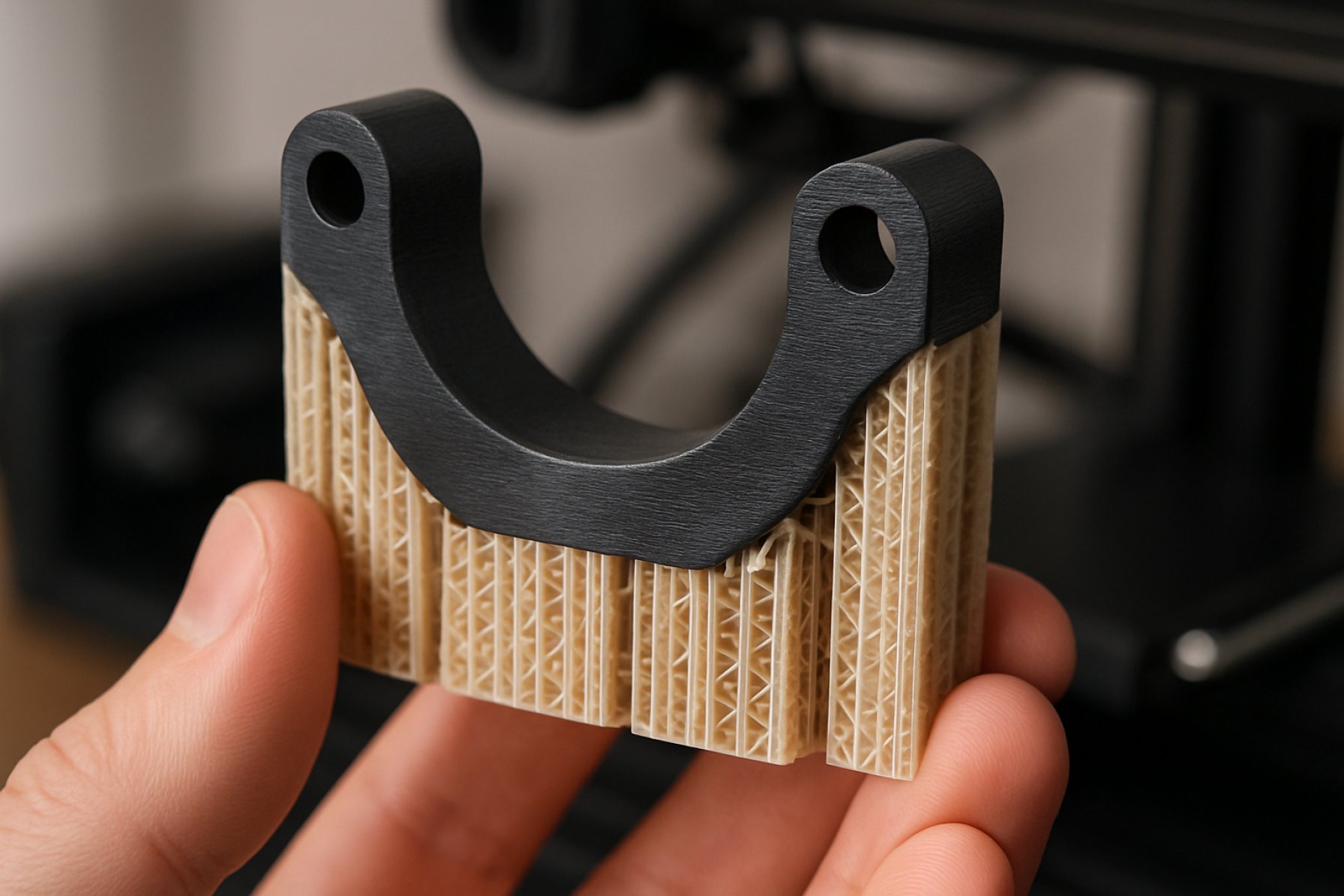

Підтримувальні структури є необхідними у моделюванні злиттям (FDM) для можливості виготовлення нависань, мостів і складних геометрій, які інакше було б неможливо надрукувати. Однак після завершення процесу друку ці підтримки повинні бути видалені, щоб досягти бажаної остаточної частини. Видалення та постобробка підтримувальних структур FDM включають кілька технік, кожна з яких має свої переваги, обмеження та найкращі сценарії використання.

Найпоширенішою технікою видалення підтримок є ручне видалення. Це involves фізичне ламання матеріалу підтримки від надрукованої частини за допомогою інструментів, таких як плоскогубці, різці або лопатки. Ручне видалення є простим і економічним, особливо для простих геометрій та при використанні одного й того ж матеріалу для частини та підтримок. Однак це може бути трудомістким і може залишити дефекти поверхні або пошкодити делікатні елементи, якщо робити це не обережно.

Для більш складних друків або коли потрібна вища якість поверхні часто використовуються розчинні підтримки. Принтери FDM, обладнані двоекструзорами, можуть надрукувати модель в одному матеріалі (наприклад, PLA або ABS) і підтримки в водорозчинному матеріалі, такому як PVA (полівініловий спирт) або хімічно-розчинному матеріалі, такому як HIPS (полістирол високої ударності), який розчиняється в лимонені. Після друку частина занурюється у воду або відповідний розчинник, що дозволяє розчинити матеріал підтримки без механічних втручань. Ця техніка є особливо вигідною для складних внутрішніх порожнин і делікатних елементів, оскільки мінімізує ризик пошкодження та покращує обробку поверхні. Провідні виробники FDM, такі як Ultimaker та Stratasys, пропонують системи та матеріали, спеціально розроблені для застосувань з розчинними підтримками.

Після видалення підтримок етапи постобробки часто є необхідними для досягнення бажаної якості поверхні та точності розмірів. Ці етапи можуть включати шліфування, обробку або полірування для вирівнювання областей, де були прикріплені підтримки. У деяких випадках можна використовувати хімічне згладжування (наприклад, пар ацетону для ABS), щоб ще більше покращити поверхню. Додатково важливо очистити та висушити, щоб видалити залишкові матеріали підтримки чи розчинники, особливо при використанні розчинних підтримок.

Вибір техніки видалення підтримки та постобробки залежить від таких факторів, як геометрія частини, сумісність матеріалів, необхідна якість поверхні та доступне обладнання. Належне планування та вибір стратегій підтримки під час проектування та нарізки можуть суттєво зменшити час постобробки та покращити загальну якість частин, надрукованих у FDM. Такі організації, як ASTM International, надають стандарти та настанови для постобробки адитивного виробництва, що допомагає забезпечити послідовність та якість готових продуктів.

Вплив підтримок на обробку поверхні та точність

У моделюванні злиттям (FDM) підтримувальні структури є необхідними для виготовлення нависань, мостів і складних геометрій, які не можуть бути надруковані безпосередньо на платформі для друку. Однак наявність і подальше видалення цих підтримок значно впливають на обробку поверхні та розмірну точність кінцевої частини.

Підтримувальні структури, як правило, друкуються з того ж термопластичного матеріалу, що й основна частина, або, у двоекструзійних системах, з спеціального розчинного матеріалу підтримки. Коли підтримки надруковані з того ж матеріалу, їх інтерфейс з частиною часто призводить до неякісної обробки поверхні. Це пов’язано з процесом нарізки по шарам, при якому підтримувані поверхні можуть виявляти видимі лінії шарів, підвищену шорсткість поверхні і нерідко залишки матеріалу після видалення підтримок. Навіть при використанні розчинних підтримок, таких як ті, що виготовлені з полівінілового спирту (PVA) або полістиролу високої ударності (HIPS), процес розчинення може залишити незначні дефекти поверхні або вимагати постобробки, щоб досягти гладкої поверхні.

Вплив на обробку поверхні найбільш виражений на нижніх поверхнях або тих, що безпосередньо контактують з підтримками. Ці області часто вимагають додаткової постобробки, такої як шліфування або хімічне згладжування, для досягнення якості, яка відповідала б не підтримуваним поверхням. Ступінь шорсткості поверхні залежить від кількох факторів, включаючи щільність підтримки, налаштування інтерфейсних шарів і точність екструзійної системи принтера. Виробники, такі як Ultimaker та Stratasys—обидва провідні розробники технології FDM—рекомендують оптимізувати параметри підтримок і використовувати розчинні підтримки, де це можливо, щоб мінімізувати дефекти поверхні.

Розмірна точність також залежить від підтримувальних структур. Процес видалення, будь то механічний чи хімічний, може спричинити незначну деформацію або втрату матеріалу в інтерфейсі, особливо на малих або делікатних елементах. Це особливо актуально для інженерних застосувань, де потрібні жорсткі допуски. За словами Stratasys, ретельна калібровка налаштувань підтримок і використання сучасного програмного забезпечення для нарізки може допомогти пом’якшити ці проблеми, але певний ступінь зміни розмірів часто є неминучим.

На завершення, хоча підтримувальні структури є незамінними для розширення можливостей дизайну в FDM, вони вводять виклики, пов’язані з обробкою поверхні та точністю. Вибір матеріалу підтримки, калібрування принтера та техніки постобробки відіграють критичні ролі у визначенні кінцевої якості частин, надрукованих у FDM. Постійний розвиток хімії матеріалів для підтримки та алгоритмів нарізки організаціями, такими як Ultimaker та Stratasys, продовжує покращувати результати, але користувачі повинні залишатися свідомими властивих торгівельних угод під час проектування для FDM.

Інновації у розчинних та знімних підтримках

Моделювання злиттям (FDM) – це широко використовувана технологія адитивного виробництва, яка створює об’єкти по шарам, використовуючи термопластичні нитки. Критичним аспектом FDM є використання підтримувальних структур, які надають тимчасове каркасування для нависаючих елементів і складних геометрій під час процесу друку. Традиційно ці підтримки виготовляються з того ж матеріалу, що і надрукована частина, і потребують ручного видалення, що може бути трудомістким і пошкоджувати делікатні поверхні. Останні інновації у розчинних та знімних матеріалах підтримки значно покращили ефективність, якість поверхні та свободу дизайну у друку FDM.

Розчинні підтримки представляють собою велике досягнення в технології FDM. Ці підтримки друкуються з матеріалів, які можуть бути вибірково розчинені у специфічних розчинниках, залишаючи основну частину незайманою. Загальними розчинними матеріалами є полівініловий спирт (PVA) та полістирол високого удару (HIPS). PVA є водорозчинним, що робить його ідеальним для використання з стандартними термопластиками, такими як PLA, тоді як HIPS розчиняється в лимонені і часто поєднується з ABS. Використання двоекструзійних принтерів FDM дозволяє одночасно осаджувати матеріал для виготовлення та підтримки, що дозволяє створювати складні внутрішні порожнини та нависання, які було б неможливо чисто підтримувати традиційними знімними структурами. Ця технологія є особливо цінною для інженерних прототипів, біомедичних моделей і навчальних застосувань, де точність і обробка поверхні мають первинне значення. Провідні виробники принтерів FDM, такі як Stratasys та Ultimaker розробили спеціальні розчинні нитки підтримки та сумісне обладнання, щоб спростити цей процес.

Знімні підтримки, з іншого боку, спроектовані для легкого ручного видалення без потреби в розчинниках. Ці підтримки зазвичай друкуються з матеріалу, який має менше зчеплення з матеріалом для виготовлення, що дозволяє їм чисто відламуватися після друку. Інновації в матеріалах знімних підтримок зосереджені на оптимізації балансу між сильною підтримкою під час друку та легкістю видалення після. Наприклад, деякі виробники розробили нитки підтримки з налаштованими механічними властивостями та хімічними характеристиками поверхні, щоб мінімізувати шрами та покращити обробку підтримуваних поверхонь. Цей підхід є особливо корисним для швидкого прототипування та функціональних частин, де важливо мінімізувати час постобробки.

Постійний розвиток як розчинних, так і знімних підтримок розширює можливості технології FDM. Завдяки наданню можливості виробництва більш складних геометрій з поліпшеною якістю поверхні та зменшеною постобробкою ці інновації сприяють поширенню FDM у таких галузях, як аерокосмічна промисловість і охорона здоров’я. Організації, такі як ASTM International, також працюють над стандартизацією матеріалів і процесів, ще більше підтримуючи інтеграцію передових стратегій підтримки в робочі процеси адитивного виробництва.

Майбутні тенденції та виклики у структурах підтримки FDM

Моделювання злиттям (FDM) стало однією з найбільш широко використовуваних технологій адитивного виробництва, особливо для прототипування та виробництва функціональних частин. Критичним аспектом FDM є використання підтримувальних структур, які дозволяють виготовляти складні геометрії, надаючи тимчасове каркасування для нависаючих функцій. У міру розвитку технології виникає кілька майбутніх тенденцій і викликів у розробці та застосуванні структур підтримки FDM.

Однією з важливих тенденцій є вдосконалення формул матеріалів для підтримки. Традиційні системи FDM часто використовують той самий термопласт для частини та її підтримок, що може ускладнити постобробку. Введення розчинних матеріалів для підтримки, таких як ті, що базуються на полівініловому спирті (PVA) або полістиролі високого удару (HIPS), дозволило спростити видалення та покращити обробку поверхні. Постійні дослідження зосереджені на розробці нових матеріалів для підтримки, які не тільки легші у розчиненні або видаленні, але й є екологічно чистими, а також сумісними з більш широким спектром матеріалів для виготовлення. Такі організації, як Stratasys, піонер у технології FDM, продовжують інновації в цій області, пропонуючи запатентовані розчинні підтримки для своїх промислових принтерів.

Іншою тенденцією є еволюція програмних алгоритмів для генерування підтримок. Сучасне програмне забезпечення для нарізки все частіше використовує штучний інтелект та сучасну обчислювальну геометрію для оптимізації розміщення підтримок, мінімізації використання матеріалів і скорочення часу друку. Ці алгоритми спрямовані на генерування підтримок, які є структурно достатніми, але легкими у видаленні, і які мінімізують шрами на готовій частині. Відкриті спільноти та компанії, такі як UltiMaker (раніше Ultimaker), провідний виробник принтерів і програмного забезпечення FDM, є на передньому краї розробки цих інтелектуальних рішень для підтримок.

Незважаючи на ці досягнення, кілька викликів залишаються. Видалення підтримувальних структур, особливо з витончених внутрішніх порожнин, залишається трудомістким і може загрожувати пошкодженням делікатних функцій. Крім того, використання матеріалів підтримки підвищує як витрати, так і екологічний слід друку FDM, особливо коли використовуються нерегульовані або небіорозкладні матеріали. Також існує потреба в вдосконалених стандартів та настанов для дизайну підтримок, оскільки оптимальна стратегія може суттєво варіюватися в залежності від принтера, матеріалу та геометрії частини.

Дивлячись вперед, інтеграція многоматеріального друку, подальша автоматизація видалення підтримок та розробка вторинних або повторно використовуваних матеріалів підтримки, ймовірно, формуватимуть майбутнє структур підтримки FDM. Співпраця між виробниками принтерів, матеріалознавцями та стандартними організаціями, такими як ASTM International, буде важливою для вирішення цих викликів і відкриття нових можливостей у адитивному виробництві.

Джерела та література

- Stratasys

- UltiMaker

- Національний інститут стандартів і технологій (NIST)

- ASTM International

- UltiMaker

- Міжнародна організація зі стандартизації (ISO)

- Stratasys

- ASTM International